Устройство для волочения изделий в режиме гидродинамического трения

Иллюстрации

Показать всеРеферат

Сущность изобретения: в корпусе установлены последовательно напорные упругие втулки с задней стенкой корпуса - рабочая волока. Напорные втулки выполнены с конусными каналами с уменьшающейся к волоке конусностью и имеющими одинаковые геометрические размеры. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 B 21 С 3/14

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

О 4

М () (21) 4948712/27 (22) 29.04.91 (46) 23.03.93. Бюл. М 11 (71) Пермский политехнический институт (72) Г.Л.Колмогоров, Т.Е,Мельникова и

Ю.В.Семериков (73) Пермский политехнический институт (56) Авторское свидетельство СССР

%446334, кл. B 21 СЗ/14, 1972.

Изобретение относится к области обработки металлов давлением и предназначено для волочения проволоки, прутков и труб.

Цель изобретения — увеличение производительности и повышение качества поверхности путем предотвращения забивания рабочей зоны волоки отслаивающимися с поверхности изделий частицами.

Поставленная цель достигается тем, что в устройстве для волочения, включающем корпус, установленные в нем последовательно напорные упругие втулки и установленную в контакте с задней стенкой корпуса рабочую волоку, напорные втулки выполнены с конусными каналами, с уменьшающейся к волоке конусностью и имеющими одинаковые геометрические размеры.

Сущность предлагаемого технического решения заключается в следующем, При волочении за счет сил адгезионного трения между протягиваемым изделием и технологическим инструментом происходит отслаивание частиц металла, которые попадают в смазку, загрязняют ее. Частицы металла вместе со смазкой увлекаются протягиваемым изделием и попадают во внутреннюю полость инструмента.... Ж„„ 1804354 А3 (54) УСТРОЙСТВО ДЛЯ ВОЛОЧЕНИЯ ИЗДЕЛИЙ В РЕЖИМЕ ГИДРОДИНАМИЧЕСКОГО ТРЕНИЯ (57) Сущность изобретения: в корпусе установлены последовательно напорные упругие втулки с задней стенкой корпуса — рабочая волока, Напорные втулки выполнены с конусными каналами с уменьшающейся к волоке конусностью и имеющими одинаковые геометрические размеры, 2 ил.

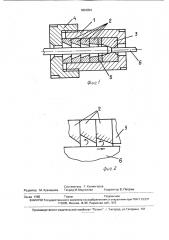

На фиг,1 показан разрез предлагаемого устройства для волочения в режиме гидродинамического трения; на фиг.2 — геометрия образуемых смазочных конических полостей.

Устройство состоит из корпуса 1, напорных упругих втулок 2 и рабочей волоки 3, установленных в корпусе 1 и затянутых накидной гайкой 4. Шайба 5 уплотняет рабочую полость и предотвращает выход смазки из рабочей полости. При движении протягиваемого изделия 6 смазка нагнетается под давлением в зону деформации, обеспечивая условия гидродинамической смазки. При этом каждое из напорных колец обеспечивает определенное повышение давления в слое смазки, При движении протягиваемого иэделия в каждой из полостей формируется циркуляционный поток течения смазки за счет наличия наклонной рабочей поверхности. При циркуляционном движении смазки металлические частицы отгоняются в периферийные области смазочных полостей и там скапливаются, не проникая в последующие смазочные полости. Циркуляционному движению способствует наличие формиру1804354

50

55 ющегося возвратного потока в слое смазки.

Возвратный поток способствует выносу металлических частиц в направлении, обратном направлению волочения, Предлагаемый инструмент сохранит работоспособность до полного заполнения смазочных полостей.

Очистка смазки от металлических частиц и пыли предотвращает попадание их в зону деформации, тем самым устраняется возможность образования рисок и царапин на протягиваемом изделии.

Из технической и патентной литературы нам неизвестны устройства для волочения изделий в режиме гидродинамического трения, напорный элемент которых состоит из набора ориентированных напорных втулок с конусными каналами, поэтому предлагаемое техническое решение обладает признаками новизны. Совокупность напорных втулок с конусными каналами и обеспечивает появление нового свойства — повышение производительности за счет улавливания металлических частиц, предотвращения забивания технологического инструмента и последующего обрыва изделия.

Пример конкретной реализации, Волочению подвергали алюминиевую проволоку с диаметра 6,1 мм на диаметр 5,4 мм с использованием в качестве смазки вапора, При использовании 6 напорных элементов с цилиндрическим каналом диаметром

6,2 мм волочение на начальной стадии протекало нормально, на проволоке была визуально заменена пленка смазки, однако через 0,5 ч пленка смазки исчезла, выходящая проволока имела блестящую поверхность, затем появились риски, произошел обрыв переднего конца с образованием характерной для испытания на растяжение шейки. После разборки инструмента в рабочей полости была обнаружена плотно спрессованная масса из смеси алюминиевых частиц и вапора.

При использовании напорных колец с коническими каналами волочение протекало нормально в течение 1 ч, проволока имела характерную для условий гидродинамического трения матовую поверхность с пленкой вапора, риски и царапины не наблюдались.

После разработки в смазочных полостях были обнаружены металлические частицы. сравнительно равномерно распределенные по смазочным полостям.

По сравнению с известными устройствами предлагаемое устройство позволяет: повысить производительность оборудования при волочении металлов и сплавов, склонных к отслаиванию частиц, на 15-20 ; повысить качество поверхности протягиваемых изделий; снизить усилие волочения на 5 о; повысить стойкость инструмента на

5-10%.

Формула изобретения

Устройство для волочения изделий в режиме гидродинамического трения, содержащее корпус, установленные в нем последовательно напорные упругие втулки

З0 и установленную в контакте с задней стенкой корпуса рабочую волоку, о т л и ч а ющ е е с я тем, что, с целью увеличения производительности и повышения качества поверхности путем предотвращения забивания рабочей зоны волоки отслаинающимися с поверхности изделий частицами, напорные . втулки выполнены с конусными каналами с уменьшающейся к волоке конусностью и имеющими одинаковые геометрические

40 размеры.

1804354

Составитель Г, Колмогоров

Редактор М, Кузнецова Техред М,Моргентал Корректор B. Петраш

Заказ 1065 Тираж Подписное

ВНИИПИ Государственного комитета Ro изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент". г. Ужгород. ул.Гагарина, 101