Способ изготовления деталей

Иллюстрации

Показать всеРеферат

Использование: относится к области обработки металлов давлением и может быть использовано в машиностроении и при производстве товаров народного потребления. Сущность изобретения: деформируют одну заготовку, предварительно согнув ее на 180° с последующими после вытяжки распрямлением зоны изгиба и калибровкой детали. Вытяжку осуществляют давлением жидкости с торцовым подпором, прикладываемым усилием со стороны согнутого участка. Получают изделие с двумя полостями. 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 21 О 22/12

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР)

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

С О

О

Ф ! (Д Ц

00 (л) (21) 4924530/27 (22) 03.04.91 (46) 23,03.93. Бюл, М 11 (71) Проектно-конструкторское бюро электрогидравлики АН Украины (72) А.Н.Сизев, А.В,Цветков и Н.В,Старков (73) Институт импульсных процессов и технологий АН Украины (56) Авторское свидетельство СССР

hh 703187, кл. В 21 D 22/20, 1977. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ

Изобретение относится к области обработки металлов давлением и может быть использовано в машиностроении и при производстве товаров народного потребления, в частности при изготовлении кухонных моек (раковин) с двумя чашами.

Цель изобретения — расширение технологических возможностей способа за счет обеспечения изготовления двухполостных изделий.

Для этого в известном способе изготовления деталей путем гибки, вытяжки с торцовым подпором и распрямления изогнутого участка с калибровкой гибку осуществляют на

180О, вытяжку производят давлением жидкости, а торцовый подпор прикладывают в зоне изгиба.

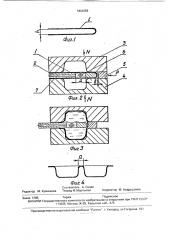

Сопоставительный анализ с прототипом показывает, что заявляемый способ отличается тем, что деформируют одну заготовку, предварительно согнув ее на 180 с последующими после вытяжки распрямлением зоны изгиба и калибровкой детали, при этом вытяжку осуществляют с торцовым подпором фланца прикладываемым усилием со стороны согнутого участка, „„5U„„1804358 АЗ (57) Использование; относится к области обработки металлов давлением и может быть использовано в машиностроении и при производстве товаров народного потребления, Сущность изобретения: деформируют одну заготовку, предварительно согнув ее на 180 с последующими после вытяжки распрямлением зоны изгиба и калибровкой детали, Вытяжку осуществляют давлением жидкости с торцовым подпором, прикладываемым усилием со стороны согнутого участка. Получают изделие с двумя полостями, 4 ил, На фиг,1 изображена согнутая заготовка с зазором между внутренними поверхностями; на фиг,2 — исходное положение заготовки 1 с установленной плитой-прижимом 2, зажатой матрицами 3 и 4, и со складкодержателем 5, жестко связанным с плитой-прижимом 2. Жесткая связь обеспечивает зазор "в" между складкодержателем и заготовкой, равный 10-20% толщины заготовки, На фиг.2 — вариант для деформирования электрогидроимпульсным способом. В плите-прижиме 2 выполнено отверстие "Д", которое играет роль разрядной камеры, в которую введен электрод 6. Вода в разрядную камеру подается через отверстие 7.

На фиг,3 изображено положение плитыприжима и форма детали в конце деформирования; на фиг.4 — деталь после распрямления зоны изгиба и калибровки формы.

Способ осуществля ют следующим образом.

Плоскую заготовку 1, размеры которой соответствуют размерам для штамповки с двумя полостями, приблизительно в два раза большей по длине, чем заготовка для штамповки детали с одной полостью, изги1804358

55 бают посредине длины на 180, оставляя зазор между поверхностями h (cM.ôèã,1), примерно равный ширине ребра "а" (см.фиг.4) между полостями готовой детали, Затем в зазор устанавливают плиту-прижим

2, к плите-прижиму крепят складкодержатель 5 и полученный пакет зажимают между двумя матрицами 3 и 4 (фиг.2) с возможностью перемещения, например, с усилием, равным усилию прижима фланца заготовки при вытяжке, жестко ограничивая при этом возможное " раскрытие" оснастки, раздвижение матриц в пределах 0,2 толщины заготовки, Затем в полость плиты-прижима через отверстие подают жидкость, создавая в ней давление, достаточное для деформирования заготовок. Давление может создаваться с помощью импульсных методов, например с помощью электрогидравлического эффекта или статическим методом, подавая жидкость от насоса, При деформировании гидрооснасткой для исключения утечек жидкости между поверхностями плиты-прижима и заготовки в конструкции плиты делают канавки для уплотнительных элементов в виде резиновых или полиуретановых шнуров, С созданием давления заготовка деформируется, вытягиваясь из-под прижимного фланца матрицы в ее полость, При этом, вытягиваясь из-под фланца со стороны изогнутой части, заготовка тянет плиту-прижим и перемещает ее, преодолевая трение между плитой-прижимом и участками заготовки, движущимися во встречном и перпендикулярном направлениях, Заготовка, вытягиваясь из-под прижимного фланца матрицы, движется со стороны радиуса сгиба вместе с плитой-прижимом, с противоположной стороны — навстречу движению плиты-прижима, а с перпендикулярных сторон — перпендикулярно направлению движения плиты-прижима. Приложенное в процессе деформирования усилие P к складкодержателю снижает тянущую нагрузку на заготовку и тем самым снижает требуемое давление для деформирования и утонения и дополнительно увеличивает технологические возможности, После окончания деформирования в две матрицы полученную деталь вынимают из оснастки, выпрямляют зону изгиба, выравнивая таким образом фланец, а затем калибруют форму детали в специальной оснастке для калибровки

Пример осуществления способа. Для изготовления "двойной мойки" с размерами полостей в плане 300х400 мм, глубиной 150

45 мм, с шириной ребра между чашами 32 мм и шириной фланца 90 мм берут заготовку шириной 720 мм и длиной 1200 мм, заготовку сгибают посередине длины радиусом 16 мм.

В согнутую заготовку устанавливают плитуприжим, на плите-прижиме закрепляют складкодержатель, зажимают заготовку с плитой-прижимом и складкодержателем между двумя матрицами усилием порядка 200 т.

В полость, образованную отверстием в плите-и рижиме, подают воду и между электродами, введенными в это отверстие, осуществляют серию разрядов, создавая тем самым деформирующее давление с помощью электрогидравлического эффекта. При этом на складкодержатель прикладывают усилие порядка 5-20 т, величина которого подбирается экспериментально. После проведения. необходимого экспериментального количества разрядов полученную деталь вынимают из матриц и разгибают по ребру между полостями. Затем устанавливают в калибровочный штамп и калибруют фланец и при необходимости форму полостей, Преимуществом способа является расширение технологических возможностей, т,к. он позволяет штамповать детали с двумя полостями, сохраняя при этом смягченные коэффициенты вытяжки, примерно равные коэффициентам вытяжки детали с одной полостью, т,к. обеспечивается подача металла в полости матриц со всех сторон за счет вытяжки из-под прижимных фланцев матриц, Использование данного способа позволит изготавливать цел ьноштампованные изделия с двумя полостями, например, двойные мойки без сварных швов, что уменьшает их трудоемкость, т,к. не требуется не только сварить, но.и зачищать швы и полировать их. Кроме того, уменьшится расход металла, т.к. исключаются его потери на . припуски для обрезки при подготовке кромок под сварку, Формула изобретения

Способ изготовления деталей путем гибки, вытяжки с торцовым подпором и распрямления изогнутого участка с калибровкой, отличающийся тем, что, с целью расширения технологических возможностей за счет обеспечения изготовления двухполостных изделий, гибку осуществляют на 180, вытяжку производят давлением жидкости, а торцовый подпор прикладывают в зоне изгиба, 1804358

Составитель А. Сизев

Редактор М. Кузнецова Техред М.Моргентал Корректор М, Андрушенко

Заказ 1065 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент". г. Ужгород. ул.Гагарина. 101