Способ получения деталей с чистой поверхностью разделения

Иллюстрации

Показать всеРеферат

Использование: обработка металлов давлением. Сущность изобретения: детали с чистой поверхностью получают путем пробивки-вырубки, уменьшения величины припуска, калибровки и зачистки. Величину припуска уменьшают за счет объемной штамповки. Калибровку производят одновременное уменьшением величины припуска. Зачистку производят в направлении, противоположном направлению пробивки-вырубки . Припуск при зачистке, равный величине упругой деформации при объемной штамповке, снимают, 6 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 21 О 28/16

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ В

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4848801/27 (22) 09,07.90 (46) 30.03.93. Бюл. № 12 (71) Горьковский автомобильный завод (72) Р.М.Гафуров и А.А.Борисов (56) Авторское свидетельство СССР

¹ 1412842, кл. В 21 D 28/16, 1986, Авторское свидетельство СССР

¹ 1148676, кл. В 21 0 28/16, 1983. (54) СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ С ЧИСТОЙ ПОВЕРХНОСТЬЮ РАЗДЕЛЕНИЯ (57) Использование: обработка металлов давлением. Сущность изобретения:

Изобретение относится к обработке металлов давлением и может быть использовано для получения деталей из листовых материалов с чистой поверхностью разделения.

Цель изобретения.— повышение размерной точности деталей, качества поверхности разделений и стойкости инструмента.

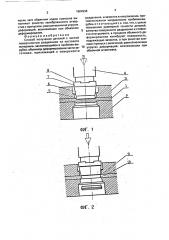

Сущность предлагаемого способа поясняется фиг. 1-,6, Способ осуществляют следующим образом.

Заготовку 1 помещают на зеркало пробивной матрицы 2 и прижимают прижимом

3. Пуансон 4 с пробивной 5, формующей 6, калибрующей 7 и зачистной 8 зонами внед- ряют в заготовку(фиг,1). Затем в ней пробивают отверстие с узким блестящим пояском

9 и шероховатой зоной скола 10 (фиг.2).

При дальнейшем внедрении пуансона 4 его формующая эона 6 внедряется в заготовку 1 и металл из эоны, охватывающей блестящий поясок 9, перемещается в кольцевой участок, прилежащий к зоне скола 10

„„Д./ „„1804936 Al детали с чистой поверхностью получают путем пробивки-вырубки, уменьшения величины припуска, калибровки и зачистки.

Величину припуска уменьшают эа счет объемной штамповки, Калибровку производят одновременно е уменьшением величины припуска. Зачистку производят в направлении, противоположном направлению пробивки-вырубки. Припуск при зачистке, равный величине упругой деформации при объемной штамповке, снимают, 6 ил, (фиг.3). В результате в заготовке 1 образуется отверстие с цилиндрическими стенками, которое затем калибруется калибрующей зоной пуансона 7 (фиг,4).

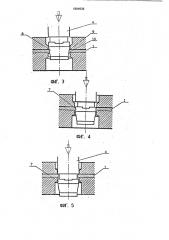

После прохождения калибрующей зоны

7 пуансона 4 по всей толщине заготовки 1, полученное отверстие под действием напряжений, возникающих в заготовке при объемном деформировании, сжимается на величину упругих деформаций (фиг.5). Затем обратным ходом пуансона 4 производят зачистку калиброванного отверстия режущей кромкой зачистной зоны 8 пуансона, срезая в отход 11 припуск, равный по величине упругим деформациям калиброванно-. го отверстия (фиг,6), При этом прижим 3 служит зачистной матрицей.

Пример. В заготовке из стали марки

15кп толщиной 2,5 мм пробивают отверстие с зазором 0,25 мм на сторону, производят объемное деформирование части заготовки, прилежащей к поверхности разделения, калибровку пробитого отверстия с получением отверстия с цилиндрическими стенками, 1804936 после чего обратным ходом пуансона выполняют зачистку калиброванного отверстия с припуском, равным величине упругих деформаций, возникающих при объемном деформировании.

Фо рмул а и зоб рете н и я

Способ получения деталей с чистой поверхностью разделения из листового материала, заключающийся в пробивке-вырубке, объемном деформировании части заготовки, прилежащей к поверхности разделения, и зачистке в направлении, противоположном направлению пробивки-вырубки, отличающийся тем, что, с целью повышения размерной точности деталей, качества поверхности разделения и стойкости инструмента, в процессе объемного деформирования калибруют поверхйость, подлежащую зачистке, а при зачистке сни10 мают припуск с величиной, равной величине

0 упругих деформаций, возникающих при объемной штамповке.

1804936

А

ФИГ. 4

1804936

ФИГ. 6

Составитель Р, Гафуров

Техред М. Морге нтал Корректор Л. Пилипенко

Редактор С. Кулакова

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101

Заказ 916 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5