Агрегат непрерывной электрохимической обработки круглых металлических изделий

Иллюстрации

Показать всеРеферат

Использование: изобретение относится к области защиты воздушной среды при химической и электрохимической обработке металлов. Сущность изобретения: заключается в том, что укрытие снабжено бортовыми козырьками и сильфоном, смонтированным на бортах ванны с возможностью образования пространства для локализации выделяющихся паров агрессивной жидкости. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК. (я)5 C 25 F 7/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4776738/26 (22) 04.01.90 (46) 30.03;93. Бюл. М 12 (71) Филиал Всесоюзного научно-исследовательского и проектно-конструкторского института металлургического машиностроения им. А. И Целикова, r. Славянск . (72) А. Я. Занин, В. Т. Степаненко, А. М. Резник, О. Д. Вварцбурд, А. П. Потопаев, Ю. А. Поповцев. А. С. Короткий, М; И.-Сердюк и Б. 3. Заславский (56) Авторское свидетельство СССР

ЬЬ 1290761. кл. С 25 F 7/00, 1983;

Авторское свидетельство. СССР

М 1496320, кл. С 25 0 7/06, 1987. (54) АГРЕГАТ НЕПРЕРЫВНОЙ .ЭЛЕКТРО-.

ХИМИЧЕСКОЙ ОБРАБОТКИ КРУГЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ

Изобретение относится к гальванотехнике, в частности к оборудованию для электрохимической обработки металлургической и кабельной продукции, например проволоки, труб, а также арматуры.

Целью изобретения является расшире-. ние технологических возможностей за счет увеличения диапазона высадки комйозиционных материалов путем создания встречных потоков в приэлектродном слое электрода-изделия.

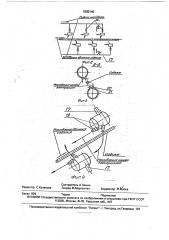

На фиг. 1 изображен общий вид агрегата: на фиг. 2 — схема подачи электролита в электролизер от дополнительной системы подачи электролита; на фиг..3 — узел подачи электролита в рабочие камеры; на фиг. 4— установка сопел и схема потоков электролита в рабочих камерах.,;5LI„, 1805140А1 (57) Использование: изобретение относится к гальванотехнике. в частности к оборудованию для электрохимической обработки металлургической и кабельной продукции; например проволоки, труд, а также арматуры. Сущность изобретения заключается в том, что агрегат снабжен дополнительной системой подачи электролита в приэлектродный слой электрода-изделия. Система выполнена в. виде бака-реактора для концентрированного электролита, трубопроводов с запорно-.регулирующей аппаратурой и соплами, расположенными в катодном блоке двумя группами, оппозитно и в шахматном порядке. Первая группа. сопел расположена тангенциально каналу катодного блока. а другая — параллельно ему. 4 ил.

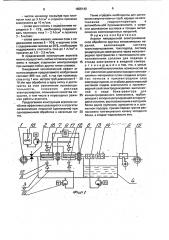

В состав оборудования агрегата (фиг. 1) 2 входит размоточное устройство 1, стыкосварочная машина 2, которые образуют группу механизмов. головной части агрегата и предназначены для организации непрерывной размотки проката; Технологическая часть агрегата включает узел электрохимической «Л обработки 3, узел промывки 4, устройство сушки 5., Дь . В свою очередь узел состоит из цирку- Q ляционного бака 6, электролизеров 7. Между электрол изерами смонтирован ы токоподводящие ролики 8. Электролизеры

7, токоподводящие ролики 8 подключены к источнику питания постоянного тока 9. Для . подачи электролита в электролизеры 7 предусмотрены насос 10, коллектор 11 и вентили 12. Узел промывки 4 включает устройство предварительной промывки 13 и устройство

1805140 окончательной промывки 14; соединенный с подпиточной (чистотой) водой и с магистралью воздуха через обратные клапаны (не показаны). Готовый прокат (изделие) после обработки сматывается с помощью моталки 15.

Для подачи обогащенного электролита с концентрацией 600 г/л и выше в электролизеры агрегат снабжен дополнительной системой грачи электролита. которая включает бак-реактор 16, трубопроводы с коллектором 17, запорно-регулирующую аппаратуру 18, Подача электролита от дополнительной системы осуществляется через сопла 19 (фиг, 4); Для создания турбулентного потока в примыкающем к изделию подслое электролита сопла установлены двумя группами; сопла первой группы 20 расположены тангенциально относительно обрабатываемому изделию, а второй группы 21 параллельно ему (фиг. 2 и 3).

Агрегат работает следующим образом.

На разматыватель 1 устанавливают бухту обрабатываемого изделия, с помощью стыкосварочной машины 2 создают непрерывную нить и приводят ее в движение с помощью моталки 15.

В циркуляционный бак 6 заливают, на-пример, электролит чистого цинкования, содержащий 500 — 600 г/л ZnS0< 7Н О.

В бак-реактор 16 загружают цинк в чашках и начинают подачу серной кислоты. При растворении цинка и достижении концентрации до концентрации электролита 600 г/л

ZnSO4 7Н20 включают насосную установку

10 и через коллектор 11 и вентили 12 подают раствор в электролизеры 7. Одновременно производят подачу подпиточного раствора от дополнительной системы в электролизер

7 из бака-реактора 16 через трубопроводы с коллектором 17 и запорно-регулирующую аппаратуру 18.

Подача электролита от дополнительной системы осуществляется через сопла 19.

Для создания турбулентного потока в примыкающемщем подслое электролита подачу осу-. ществляют через сопла, установленные двумя группами, сопла первой группы 20 расположены тангенциально относительно обрабатываемого иэделия, а второй группы

21 — параллельно ему..

Такая подача электролита вызывает интенсивные завихрения электролита у обрабатываемого изделия, Подачу электрического тока к иэделию осуществляют через токоподводящие ролики 8 от источника питания 9. По технологическому процессу изделие последовательно проходит обработку в узле предваритель50

Так. например, при нанесении перспективных типов композиционных покрытий общей толщиной 2,5 — 7,5 мкм и составом сплавов цинк. цинк-никель. цинк-железо послойно требуется в разных электролизерах создать оптимальные условия высадки качественногоо покрытия.

Благодаря предложенной конструкции можно вести в любом сочетании слоев высадки композиционного покрытия в следующих оптимальных режимах: ной промывки 13 и устройстве окончательной промывки 14, где производится промывка водовоздушной Смесь. При этом окончательная промывка осуществляется

5 подпиточной (чистой) водой. Сушку изделия перед смоткой на моталку 15 осуществляют горячим воздухом в устройстве сушки 5.

Технико-экономическая эффективность предлагаемого изобретения заключается в

10 следующем:

1. Создание управляемого турбулентного потока непосредственно у поверхности изделия. Это обеспечивается взаимно перпендикулярными потоками, при которых вы15 сокая степень турбулизации потока достигается,при значительно меньших энергетических затратах. Кроме того, организация взаимно перпендикулярных потоков осуществляется в зоне, непосред20 ственно примыкающей к поверхности изделия, и позволяет осуществлять интенсивную турбулизацию именно в этой. зоне.

2. В свою очередь подача электролита с максимальными концентрациями ионов

25 осаждаемого металла непосредственно .в рабочую зону осаждения позволяет интенсифицировать процесс осаждения с высоким качеством. Кроме того, поддержание концентрации электролита в пределах мак30 симальных величин позволяет снизить эксплуатационные затраты на поддержание постоянной плотности тока в электролизере. Уменьшается расход электроэнергии на процесс электролиза.

35 3. Поддержание устойчивого управляе. мого турбулентного потока и высокой концентрации электролита в. зоне обработки позволяет вести качественное и управляемое осаждение металла при различных ско40 ростях обработки, включая переходные процеСсы. . Указанные преимущества интенсификации процесса позволяют повысить концент- рацию ZnS047HgO в электролите до 600 г/л.

45 Другим важным преимуществом является расширение технологических возможностей за счет увеличения диапазона высадки композиционных. материалов.

1805140 — чистое цинковое покрытйе при плот-. ности тока до 3 А/см и скорости прокачки г электролита до 10 м/сек; — сплав цинк-никель с содержанием последнего 9 — 12, необходимо поддержи- 5 вать плотность тока 1 — 2 А/см и прокачку

2 . 3 — 5м/сек; — сплав цинк-железо, нижние слои с содержанием железа 8 — 10.",ь и верхние слои с содержанием железа до 20, необходимо 10 поддерживать плотность тока до 1 А/см и а прокачку до 1,5 - 2,5 м/сек.

В предлагаемой конструкции агрегата можно осуществить любые оптимальные режимы в каждом отдельном электролиэере 15 при высадке любых других типов сплавов.

Ожидаемый экономический эффект от использования предлагаемого изобретения составит 880 тыс. руб. в год при производ стве в год 1 млн метров труб диаметром 4- 20

10 мм при обработке в-одну нитку и достигается за счет увеличения производительности, снижения расхода электроэнергии, повышения качества покрытия, в том числе в переходных режи- 25 мах работы агрегата..

Предлагаемая конструкция агрегата наиболее эффективно реализуется в агрегатах металлических покрытий {цинкование) при одновременной обработке в несколько ни- 30 ток.

Такие агрегаты необходимы для цинкования евертно-паяных труб, идущих на изготовление .. гидроаппаратуры. в автомобильной промышленности, с широким диапазоном составов и толщин металлических композиционных покрытий.

Формула изобретения

Агрегат непрерывной электрохимической обработки круглых металлических изделий, включающий систему транспортирования, токоподвод, систему рециркуляции электролита через межэлектродное пространство с тангенциально расположенными соплами для подвода и отвода электролита в анодной камере, отличающийся тем, что, с целью расширениятехнологических возможностей за счет увеличения диапазона высадки компози- . .. ционных материалов. путем создания встречных потоков в приэлектродном слое электрода-изделия, он снабжен дополнительной системой подачи электролита в приэлектродный слой электрода-изделия, выполненной в виде бака-реактора,для концентрированного электролита, трубопроводов с запорно-регулирующей аппаратурой и соплами, расположенными в катодном блоке двумя группами, орпозитно и в шахматном порядке, причем первая группа расположена тангенциально каналу катодного блока, а вторая-параллельно ему.

1805140

Ф>ус

Редактор С.Кулакова

Заказ 926 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Рауаская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Составитель А.Занин

Техред M.Mîðãåíòàë,./

Корректор И.Муска