Форма для центробежного литья

Иллюстрации

Показать всеРеферат

Использование: в литейном производстве , в частности в центробежном литье. Сущность изобретения форма для центробежного литья включает металлическую изложницу, торцовые крышки, теплоизоляционное покрытие в виде многослойной оболочки, согнутой в цилиндр, концы, которого расположены внахлест, с возможностью перемещения в направлении , совпадающем с вращением формы при заливке. Нахлесты слоев многослойной оболочки расположены равномерно по окружности. Слои оболочки расположены диаметрально, выполнены с термостойким покрытием, толщина внутреннего слоя определяется по формуле. 6 з. п. ф-лы, 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5!)5 В 22 0 13/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ (21) 4821845/02 . (22) 19,02.91 (46) 30,03,93, Бюл. N. 12 (71) Научно-производственное объединение

"Буммаш" (72) Г. С. Мирзоян, П, В. Семенов, В, Г. Тиняков, М. У. Бадалян, Е, К. Иванько, В. Ф.

Ощепков, Д. А. Эйдинзон, Е. И. Григорьев и

Е. В. Герливанов (73) Научно-производственное объединение

"Буммаш" ., (56) Юдин С, Б. и др, Центробежное литье.

М.; 1962, с, 194 — 195, (54) ФОРМА ДЛЯ ЦЕНТРОБЕЖНОГО

ЛИТЬЯ

Изобретение относится к литейному произвоДству, в частности к центробежному литью, и мажет быть использовано при центробежном литье крупногабаритных трубных заготовок. Целью изобретения является повышение качества заготовок и срока службы изложницы, На фиг, 1 и 2 показана предлагаемая форма.

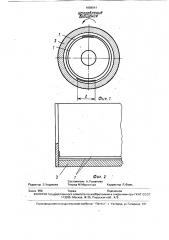

Сущность изобретения заключается в следующем. Покрытие фо1)мы выполнено в виде многослойной оболочки, каждый слой 1 которой в свою очередь представляет собой согну-. тый в цилиндр листовбй материал, концы которого расположены свободно внахлест 2 с возможностью их свободного перемещения, Выполнение покрытия многослойным позволяет эффективно повысить его терми„„59„„1806041 А3 (57) Использование: в литейном и роизводстве, в частности в центробежном литье. Сущность изобретения:форма для центробежного литья включает металлическую изложницу, торцовые крышки, теплоизоляционное покрытие в виде многослойной оболочки, согнутой в цилиндр, концы. которого расположены внахлест, с возможностью перемещения в направлении, совпадающем с вращением формы при заливке, Нахлесты слоев многослойной оболочки расположены равномерно по окружности. Слои оболочки pacrioложены диаметрально, выполнены с термостойким покрытием, толщина внутреннего слоя определяется по формуле. 6 з. и. ф-лы, 2 ил. ческое сопротивление не столько за счет термического сопротивления материала покрытия, сколько за счеттермического сопротивления, обусловленного термопередачей от слоя к слою. В качестве отдельного слоя многослойной оболочки должен применяться листовой материал.

Выполнение слоя в виде листа, согнуто. го в цилиндр, с концами, лежащими свободно внахлест, позволяет уплотнять многослойное покрытие, изменяя диаметр каждого слоя, под воздейс1вием центробежных сил, действующих на каждый слой, и под давлением жидкого металла, находящегося в поле центробежных сил.

По мере заполнения формы жидким металлом многослойная оболочка еще больше уплотняется, ее термическое сопротивление уменьшается и достигает расчетной величины, необходимой для формирования

1806041

55 требуемой структуры и свойств металла отливаемой заготовки. Высокое начальное и постепенное уменьшение в процессе заливки жидкого металла термического сопротивления покрытия формы позволяет понизить силу термического удара на изложницу, что, в свою очередь, способствует увеличению срока ее службы. Например, проведенные во НПО ЦНИИТмаш исследования показали, что при использовании заявляемого способа максимальный уровень напряжений, возникающих на внутренней поверхности изложницы на 20 ниже, чем в способепрототипе. Это приводит к тому, что термо. циклическая нагрузка на изложницу снижается, а ее эксплуатационная стойкость растет.

Выполнение концов оболочек внахлест в направлении вращения формы во время заливки затрудняет эатекание металла за пределы оболочки, Количество слоев зависит от конкретного технологического процесса (необходимого термического сопротивления теплоизоляционного покрытия, необходимой скорости охлаждения, размеров отливки и т,д,).

Важным для получения качественной заготовки и повышения срока службы изложницы 3 является расположение нахлестов 2 слоев 1 в оболочке, Они должны располагаться на одинаковых углах друг от друга. Это позволяет создать равномерное по окружности тепловое поле отливки, что способствует формированию однородной структуры металла заготовки и исключает условия для возникновения дополнительных внутренних напряжений в теле отливки и изложницы. Ширина нахлеста должна быть не менее 15 мм. Согласно результатам исследований при ширине нахлеста менее

15 мм резко возрастает вероятность затекания жИдкого металла за пределы внутреннего слоя оболочки, коробления остальных, слоев из-за неравномерного по окружности нагрева, изменения геометрии отливки, а также местный разогрев изложницы.

В случае, когда ширина нахлеста больше лО/и, где 0 —.диаметр внутренней поверхности; n — количество слоев, ухудшается основное свойство теплоизоляционного покрытия — возможность плавно изменять термическое сопротивление в процессе отливки и формирования заготовKM.

Нахлесты 2 двух внутренних-слоев располагают диаметрально противоположно, что уменьшает возможность протекания жидкого металла эа пределы второго слоя оболочки в случае его протекания под внутренний первый слой, 5

Выполнение внутреннего слоя многослойной оболочки из металла той же марки или близкого по химсоставу металла заготовки позволяет исключить возможность загрязнения металла заготовки материалом внутреннего слоя оболочки даже в случае

его расплавления и смешивания с жидким металлом отливаемой заготовки, При покрытии поверхности слоев многослойной оболочки термостойким материалом можно более плавно регулировать процессы теплообмена, устранить возможность приваривания металла заготовки к другим слоям многослойной оболочки в случае его эатекания за пределы внутреннего слоя оболочки. Выполнение поверхности слоя, контактирующего с жидким металлом. беэ покрытия позволяет избежать загрязне ния металла заготовки материалом покры тия, Выполнение внутреннего слоя многослойной оболочки с отогнутыми по торцам внутрь краями, сопрягающимися с поверхностями крышек формы позволяет удержать жидкий металл в пределах внутреннего слоя оболочки. т.е, исключить возможность его эатекания с торцов оболочки. В случае, когда высота отогнутых краев менее толщины отливки, наблюдается затекание жидкого металла с торцов оболочки.

Верхний предел высоты отогнутых краев ограничивается конструктивными особенностями центробежной машины, изложницы и технологического процесса, Эксперименты, проведенные в НПО

ЦНИИТмаш, показывают, что толщину листового материала внутреннего слоя многослойной оболочки можно определять по формуле где Л вЂ” толщина внутреннего слоя (листа), мм;

Вз — толщина стенки отливки, мм;

Рз — теплота кристаллизации заливаемого металла, ккал! кг;

Сз — средняя теплоемкость материала слоя (листа), ккал/кг.град:

Сс — средняя теплоемкость заливаемого металла, ккал/кг град;

Тз — температура заливки металла, С;

Тпл — температура плавления материала слоя, С;

b3 и Ь вЂ” коэффициент аккумуляции теп-. ла соответственно для заливаемого материала и материала слоя (листа);

К вЂ” экспериментальный коэффициент, учитывающий теплоотвод внутри много1806041 слойного покрытия и находящийся в пределах 0,05-0,07.

Для слоев, у которых (Tnn Тз) температура плавления материала слоя больше температуры заливаемого металла, формула упрощается

К1 Ьз Вз Сз Тз — Тли

Л - ; — — р- 20, обозначения те же.

Эксперименты по укаэанному случаю проводились на ПО "Буммаш", где отливались трубные заготовки из бронзы марки

ОЦСН на оболочку из стали СТ3.

Эксперименты показали, что для разных материалов слоя (сталь, медь, алюминий и т,д.) при заливке, например, углеродистых и легированных сталей от стали 20 до Х1810Т или чугуна — коэффициент

К находится в пределах 0,05 — 0,07, Применение в расчетах предложенной формулы позволяет толщину внутреннего слоя многослойной оболочки выбирать минимальной при условии его нерасплавления, что сокращает расходы материала на теплоизолирующее покрытие и трудоемкость механической обработки заготовок, т,е, повысить качество заготовок и экономичность всего процесса. Необходимо отметить, что увеличение толщины листа слоя повышает также его жесткость, т.е, препятствует деформации листов под действием центробежных сил и заливаемого металла и снижению термического сопротивления слоя в ходе заливки и формирования отливки, т,е. не способствует повышению качества заготовок и срока службы изложницы, Формула изобретения

1. Форма для центробежного литья заготовок, включающая металлическую изложницу, торцовые крышки, теплоизоляционное покрытие на внутренней поверхности изложницы, отличающаяся тем, что. с целью повышения качества заготовок и срока службы изложницы, теплоизоляционное покрытие выполнено в виде согнутого в цилиндр листового материала; концы которого расположены свободно внахлест, при этом наи равление нахлеста совпадает с направлением вращения формы при заливке.

2, Форма по и. 1, отличающаяся тем, что покрытие выполнено многослойным.

3, Форма поп.2, отл ича юща яся

5 тем, что в покрытия состоящего из двух лоев нахлесты расположены диаметрально противоположно.

4. Форма по и. 2, отличающаяся тем, что внутренний слой покрытия выпол10 нен из материала той же марки или близкого по химическому составу, что и металл отливаемой заготовки.

5. Форма поп.2, отл ича ющаяся тем, что поверхности слоев, эа исключением

15 поверхности слоя, контактирующего с жидким металлом, выполнены с термостойким покрытием, например графитовым, 6. Форма по и, 2, отличающаяся тем, что внутренний слой покрытия выпол20 нен с согнутыми по торцам внутрь краями, сопрягающимися с поверхностями крышек формы, при этом высота отогнутых краев не менее толщины отливаемой заготовки.

25 7, Форма по и. 2, отличающаяся тем. что толщина внутреннего cfloA определяется по формуле

30 где Л вЂ” толщина внутреннего слоя (листа), мм;

Вз — толщина стенки отливки, мм;

35 Рз — теплота кристаллизации заливаемого металла, ккал/кг;

Сз — теплоемкость (средняя) заливаемого металла, ккал/кг град;

Сс — теплоемкость (средняя) материала

40 слоя (листа). ккал/кг град;

Т вЂ” температура заливки, металла, С;

Т„„- температура плавления материала слоя (листа), С;

Ьз, Ь вЂ” коэффициент аккумуляции тепла

45 соответственно для заливаемого материала и материала слоя (листа);

К вЂ” экспериментальный коэффициент, учитывающий теплоотвод внутри многослойного покрытия и находящийся в преде50 лах 0,05-0,07.

1806041

8 n ul ew ррд щжи7

Составитель Н.Романова

Техред М,Моргентал

Редактор З.Ходакова

Корректор Л.Филь

Производственно-издательский комбинат "Патент", r. Ужгород, ул,Гагарина, 101

Заказ 958 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

11 035, Москва, Ж-35, Раушская наб„4/5