Способ получения основной углекислой меди

Иллюстрации

Показать всеРеферат

Назначение: основная углекислая медь используется для изготовления малахита и низкотемпературного катализатора конверсии оксида углерода и синтеза метанола, Сущность: медьсодержащий компонент суспендируют в водной среде при барботаже воздуха и диоксида углерода при соотношении 1 :(0,2-0,4) при общем расходе воздуха и диоксида углерода 150-300 м3/ч на 1м3 суспензии в течение 10-28 ч при 30-95°С. Возможно введение в водную среду дополнительно оксида или карбоната марганца и активированного угля при соотношении оксид медиюксид марганца:активированный уголь 1:(0,005-0,02):(0,005-0,04). 2 з.п. ф-лы. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (54)5 С 01 G 3/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

1 (21) 4827224/26 (22) 21;05.90 (46) 30.03.93, Бюл. ¹ 12 (75) А.С. Кузнецов, Л.И. Козлов, В.З. Павелко, О.П. Фирсов, О.П. Хруцкий и И.Л. Козлов (73) Научно-производственное объединение

"ЭМЕ КАТ" (56) Большая Советская энциклопедия. т. 32, с. 226, 1955, ГНТИ БСЭ;

Авторское свидетельство СССР

¹ 443311774499, кл.. С 01 G 3/00, 1971.

Авторское свидетельство СССР

¹ 669668, кл. С 01 G 3/00, 1974. (54) СПОСОБ ПОЛУЧЕНИЯ ОСНОВНОЙ УГЛЕКИСЛОЙ МЕДИ

Изобретение относится к химической

° промышленности, к технологии получения основной углекислой соли меди — "Малахиту" и может быть использовано при производстве низкотемпературных катализаторов кбнверсии оксида углерода и синтеза метанола..

Целью изобретения является снижение .затрат на производство углекислой меди и обеспечение экологической чистоты процесса.

Цель достигается суспензированием металлической или оксидной меди в обессоленной воде с дозировкой газовой смеси воздуха и диоксида углерода при соотношении: воздух:диоксид углерода 1:(0.2-0,4), подаче в суспензию газовой смеси в количестве 150-300 нм /ч на 1 м раствора, .температуре суспензии 30-95 С в течение

10-28 ч или до изменения цвета суспензии от серовато-бурого до светло-зеленого или серо-зеленого цвета, отделения продукта и

„„5U„„1806090 А3 (57) Назначение: основная углекислая медь используется для изготовления малахита и низкотемпературного катализатора конверсии оксида углерода и синтеза метанола.

Сущность; медьсодержащий компонент суспендируют в водной среде при барботаже воздуха и диоксида углерода nðè соотношении 1:(0,2-0,4) при общем расходе воздуха и диоксида углерода 150 — 300 м /ч на 1м суспензии в течение 10 — 28 ч при 30 — 95 С. Возможно введение в водную среду дополнительно оксида или карбоната марганца и активированного угля при соотношении оксид меди:оксид марганца;активированный уголь = 1:(0,005 — 0,02):(0,005 — 0,04). 2 з, и. ф-лы.

1 табл.

1 Р

Ь ° его сушке при температуре 80-160 С, причем "маточник" после отделения продукта возвращают в цикл суспендирования медного компонента.

Для расширения ассортимента сырья и большего ускорения процесса карбонизации меди используют добавки марганцево- 0 го компонента: оксида или карбоната С) марганца и активированного угля при соот- сО ношениях в пересчете на оксиды: оксид ме-,С) дизксид марганца:активированный уголь

1:(0,005 — 0,02):(0,005 — 0;04).

Товарный металлический порошок меди, предназначенный для длительного хранения с целью предохранения от окисления и самовозгорания вследствие пирофорности меди, покрывают ингибиторами окисления металлов, таких как: парафин, церезин, органические масла и др. В таких случаях для снятия пленок ингибиторов окисления применяют щелочные растворы. В качестве

1806090 зируют смесь диоксида углерода и воздуха при соотношении воздух:диоксид углерода, равном 1;(0,2-0,4), в количестве 150 — 300 5 м /ч на 1 м суспензии, подогревают до температуры 30 — 95 C и перемешивают в течение 10 — 28 ч или до изменения цвета сус-. пензии иэ серовато-бурого до зеленого или серо-зеленого цвета, последующего отделещелочных растворов используют водные растворы малых концентраций 1 — 10 мас,$ стиральных порошков, различные мыла, аммиачные растворы или их смеси. Добавки щелочных веществ не сказываются на составе конечного вещества основной углекислой соли меди.

Снижение затрат на производство основной углекислой меди достигается эа счет значительного упрощения промышленных способов: упрощения аппаратурного оформления, сокращения стадий на 50, снижения энергоемкости процесса на 60 — 70, материалоемкости на 5-10 g,.

Экологическая чистота способа обеспечивается изменениями составов газовых компонентов, используемых в предлагаемом способе, а кроме того, утилизация отходов производства — диоксида углерода позволяет снизить угрозу "парникового эф фекта". Применяемые для снятия ингибитора окисления щелочные.добавки не изменяют экологической чистоты процесса, так как находятся в замкнутом цикле использования "маточника".

Сопоставительный анализ известных и предлагаемого способа приготовления показывает, что заявляемый способ получения основной углекислой меди отличается интенсивностью процесса, позволяет значительно упростить аппаратурное оформление, снизить материало- и энергоемкость способа, тем самым удешевить продукт, обеспечить экологическую чистоту.

Предложенный способ осуществляется следующим образом. В аппарат интенсивного перемешивания — реактор, снабженный рамкой, турбинной или импеллерной мешалкой или кавитационно истирающий измельчитель, или гидродинамическим перемешиванием, или бисерной мельнице, или с ультразвуковым перемешиванием с водой или водным щелочным раствором 110 мас. стирального порошка, мыла, аммиака или их смеси, загружают металлическую медь или оксид, или гидроксид меди, или медный компонент и добавки марганцевого компонента в виде оксида марганца или карбоната марганца и активированный уголь при соотношении в пересчете на оксиды; оксид меди, оксид марганца, активированный уголь, равном 1:(0,005-0,02):(0,005 — 0,04), дония осадка, его сушки при температуре 80160 С, а воду — "маточник" возвращают в реактор интенсивного.перемешивания.

Пример 1. В реактор с интенсивным

5 перемешиванием заливают обессоленную воду, загружают порошок металлической меди, подают газовую смесь при соотношении воздух: диоксид углерода, оавном 1:0,4, в количестве 300 м /ч на 1 м суспензии, поднимают температуру до 90 + 5 С, перемешивают в течение 28 ч до изменения цвета с серо-бурого до серо-зеленого. Отделяют осадок — сушат при температуре 160 С, а фильтрат возвращают в реактор интенсивного перемешивания. Готовый продукт содержит основного вещества 98,87;.

Пример 2. Основную углекислую соль меди готовят как в примере 1, но в качестве медного компонента используют оксид ме20 ди с каталитическими добавками оксида марганца и активированного угля при соотношении оксид меди;оксид марганца:активированный уголь 1;0,02;0,005, соотношение воздух:диоксид углерода поддерживают равным 1:0,2 в количестве 150 м /ч на 1м суспензии, температуру поддерживают

70 + 5 С и перемешивают в течение 10 ч.

Осадок сушат при температуре 80 С. Получают продукт с содержанием основного вещества 97 .

Пример 3. Основную углекислую соль меди готовят как в примере 2, но в качестве медного компонента используют порошок меди с каталитическими добавками карбоната марганца и активированного угля при соотношении компонентов в пересчете на оксиды: оксид меди: оксид марганца; активированный уголь — 1:0,005:0,04, Соотношение воздух; диоксид углерода поддерживается равным 1;0,3 в количестве 200 м /ч на 1 м суспензии, температуру поддерживают

60 С и перемешивают в течение 12 ч, осадок сушат при температуре 140 С. Получают продукт с содержанием основного вещества .

45 97,2 мас %

Пример 4. Основную углекислую соль меди готовят как в примере 2, но в качестве медного компонента используют порошок меди, покрытый ингибитором окисления с каталитическими добавками соединения марганца и активированного угля при соотношении компонентов в пересчете на оксиды, оксид меди: оксид марганца: активированный уголь 1:0,01:0;02, в качестве водного раствора используют раствор с содержанием 3 мас, стирального порошка: соотношение воздух: диоксид углерода поддерживают равным 1;0,25 в количестве

250 м/ч на 1 м суспензии, температуру пода

1806090

10 Формула изобретения

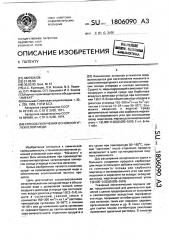

Параметры способа приготовления и содержание основного вещества

Обрезан по примеPY

Температура сушки, оС

Соотношение

Температура смешения, ЬС

Содержание вещества. 7, Кол-во газа м /мв.ч

Время смешения. ч

Примечание

Cu:Ìï0ôÑóãîëü

1:(0.005-0.02):(0.0050.04 или СиО

1:(0.2-0.4) 150- 300

30-95

10-28

1:0.4

1:0.2

1:0.3

1:0,25

1:0.34

1:0.05

1:0.1

28

12

24

2.5

230

2

4

6

98.8

97.4

97,2

98.3

98.7

1,2

27

1:0.02;0.005

1:0.005:0.04

1:0.01:0.02

1:0.008:0.027

1:0.04:0.07

В примере запредельные значения соотношения возд1лс двуоксид углврода, количество подаваемой газовой смеси на 1 м супензии, температура смешения. температура сушки продукта.

В примере запредельное соотношение медного компонента и добавок. соотношение воздух: двуоксид углерода, количество подаваемой газовой смеси нв 1 м супензии. температура смешения. температура сушки продукта.

Составитель А. Кузнецов

Техред М.Моргентал Корректор С.Патрушева

Редактор

Заказ 960 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул,Гагарина, 101 держивают 85 С и перемешивают в течение

20 ч, осадок сушат при температуре 110 С.

Получают продукт с содержанием основного вещества 98,3 мас. .

Пример 5, Основную углекислую соль меди готовят как в примере 2, но в качестве медного компонента используют порошок меди, покрытый ингибитором окисления с каталитическими добавками марганца и активированного угля при соотношении компонентов в пересчете на оксиды, оксид меди: оксид марганца. активированный уголь 1:0,008:0,0027 в качестве водного раствора используют раствор с содержанием 2 мас. стирального порошка, 4 мас; (, мыла и 4 мас.,(аммиака. Соотношение воздух: диоксид углерода поддерживают в пределах 1:0,34 в количестве 180 м /ч на 1 м з э суспензии, температуру поддерживают

30 С и перемешивают в течение 24 ч, осадок сушат при температуре 90 С. Получают продукт с содержанием основного вещества

98;7 мас,%.

На основании проведенных опытных работ определены оптимальные соотношения газов, каталитических добавок, времени смешения, сушки, температурные режимы.

Показанные в примерах 1-5 соотноше,ния и параметры полностью удовлетворяют требованиям к продукту основной углекислой меди согласно ТУ 6-09 — 4016 — 78. При дополнительном введении в суспензию соединения марганца и активированного угля (примеры 2 — 5) сокращается время образования продукта по сравнению с примером 1.

В примерах 6-7 параметры соотношений и режимов не соответствуют заданным

5 и не позволяют получить продукт, отвечающий требованиям к основной углекислой соли меди ТЕ 6 — 09-4016 — 78. Примеры выполнения способа сведены в таблицу.

1. Способ получения основной углекислой меди, включающий суспендирование .медьсодержащего компонента в водной

15 среде при барботаже воздуха и диоксида углерода, отделение осадка и его сушку, о тл и ч а ю шийся тем, что, с целью снижения затрат на производство продукта и обеспечения экологической чистоты процесса, обь20 емное соотношение воздуха и диоксида углерода поддерживают равным 1:(0,2 — 0,4) при общем расходе воздуха и диоксида углерод4150-300 м /ч на 1м суспензии :при . 30 — 95"С в течение 10 — 28 ч.

25 2.Способпоп1,отличающийся тем, что в водную среду дополнительно вводят оксид или карбонат марганца и активированный уголь при следующем массовом соотношении компонентов оксид меди: ок30 сид марганца: активированный уголь1:(0,005 — 0,02):(0,005 — 0,04), 3, Способ по п1, отличающийся тем, что в качестве медьсодержащего компонента используют медь или оксид меди.