Способ получения безводного хлорного железа

Иллюстрации

Показать всеРеферат

Безводное хлорное железо получают хлорированием отходов обогащения железных руд газообразным хлором при 350- 400°С в присутствии 5-7% углеродистого восстановителя. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)з С 01 G 49/10

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4940328/26 (22) 31,05.91 (46) 30,03.93. Бюл. ¹ 12 (71) Сибирский металлургический институт им. Серго Орджоникидзе (72) П.Г.Пермяков, М.Х,Ахметов и А.А,Пермяков (73) Сибирский металлургический институт (56) Авторское свидетельство СССР

N 407839, кл. С 01 G 49/10. 1971.

Заявка Великобритании N. 2021539, кл.

С 01 G 49/10, 1979.

Авторское свидетельство СССР

N 627089, кл. С 01 G 49/10, 1976.

Изобретение относится к области получения безводных хлоридов металлов, в частности к способам получения безводного хлорного железа.

Целью изобретения является удешевление процесса при одновременном повышении содержания хлорного железа в продукте, Поставленная цель достигается тем, что в способе получения безводного хлорного железа, включающем хлорирование железосодержащего сырья при температурах

350-400 С, в качестве железосодержащего сырья используют "хвосты" — отходы обогащения железных руд.

Поставленная цель достигается также и тем, что хлорирование железосодержащего сырья ведут в присутствии 5-7% углеродистого восстановителя, Химический состав отходов, %: Fe 1217), СаО (10-15), SION (27-32), А1 0э (7-11), MgO (5-12), Мп0 (0,35-0,4), Р2ОБ (0,19 — 0,3), S (1,9-4,17), Со (0,02-0,04), Си (0,1-0,15). Zn (О, 19-0.2).,, Ы„, 18О6О95 АЗ (54) СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО

ХЛОРНОГО ЖЕЛЕЗА (57) Безводное хлорное железо получают хлорированием отходов обогащения железных руд газообразным хлором при 350400 С в присутствии 5-7% углеродистого восстановителя, 1 табл, Влажность отходов 10-20% (в зависимо- (д сти от -лубины залегания). Хранятся на открытом воздухе.

Отходы обогащения железных руд (хвосты) имеют сложный минералогический состав и содержат 15-18% железа в составе силикатов, алюминатов, алюмосиликатов, ь сульфидов и т.д. (халькопират — CuFeSz, ан- (@ драдит — ЗСаО Ре20з 33102, пирит — FeS2, пирротин — FeS, гетит — FeOOH и др.). В результате хлорирования отходов обогащения образуется хлорное железо.

Uu FeS2+C+2 CIz=Fe Cb+Cu CI+CSo О

CuFeS2+4CI2=FeCla+CuCI+2SCIo (Л

3CaOFezOz3SiOz+3C+6Clz=2FeCIa+3CaQz4.

+3S i Oo+3COg

Ре 32+7/2 С12=РеС13+2 Я С!2

FeSz+1/2С+5/2C4=Fe С1з+1/2CSz+SCh

FeS+1 /4C+2CI2=FeCI3+1/4CSg+1/2SCI2

FeS+5/2CIz=FeCb+SCIo .;, Fe O0l-!+3/4С+3/2Clz= FeCI3+1/2 Hi0+ ,+3/4СО„"Все указанные процессы термодинамически возможны.

1806095 связано со значительным уменьшением свободной энергии в суммарном процессе

РеООН+С+2С!г=ГеС!з+НCI+CO в сравнении с реакцией с вытеснением кислорода, 4Fe0OH+6Clz=4FeCIa+30z+3HzO.

Оптимальное содержание тонкоизмельченного углеродистого восстановителя, например, нефтекоксэ, составляет 5-7% (см, таблицу). При содержании нефтекокса менее 5% увеличивается время хлорирования и низка степень хлорирования. Более высокое содержание восстановителя (>7 ) увеличивает соответственно его расход без существенного увеличения степени хлорирования.

Пример, Йихту, содержащую отходы обогащения, содержащие 15-18 железа (размер частиц 0,001-0.5 мм) и (5-7)% тонкоизмел ьченного углеродистого восстановителя (нефтекокс) по ГОСТ 4.110-84, засыпают в хлоратор. Количество шихты для каждого из опытов, результаты которых представлены в таблице, составляло 50 грамм. При достижении температур хлорирования (300-450 C) в результате нагрева печи включают подачу хлора, расход которого 3,0 л/ч. B результате хлорирования образуется хлорное железо, которое при температуре хлорирования переходит в газовую фазу и сублимируется на стенках конденсатора при температуре ниже, чем температура сублимации хлорного железа, Оптимальное время хлорирования, как показывают данные опытов, составляет 1 ч, Так, по данным опытов 6 и 7 (см, таблицу) следует, что при увеличении времени хлорирования до 2 ч (опыт 7) при одном и том же расходе хлора степень хлорирования соеди20

Последующая возгонка и сублимация хлорного железа позволяет выделить его в чистом виде.

Нижний температурный предел хлорирования равный 350 С позволяет перевести 5 образующееся хлорное железо в газообразное состояние, верхний 400 С позволяетдостичь необходимой степени хлорирования шихты, способствует отделению хлорного железа в виде газа. Кроме того, при павы- 10 шении температуры процесса >400 С снижается степень хлорирования железа за счет образования легкоплавких хлоридов, которые обволакивают твердые частицы шихты и снижают доступ хлора, Необходи- 15 мо отметить активизирующее действие углерода на процесс хлорирования, что нений железа и выход сублимированного хлорного железа существенно не увеличивается.

llo окончании процесса хлорирования хлоратор продувают эргоном для удаления из системы остаточного хлора и других газов. Резиновую пробку отделяют вместе с хлоратором от конденсатора. Безводное хлорное железо (гигроскопическое вещество), сублимированное на стенках конденсатора, загружают в герметические емкости.

Сублимированное хлорное железо содержит 98,7-99,6 FeCb, остальное хлориды алюминия, кремния, серы. Степень хлорирования отходов обогащения не превышает

30, что связано с трудностями вскрытия природных материалов. Однако и зти результаты показывают, что из 1 т. исходной шихты получается около 100 кг безводного хлорного железа, Установлены оптимальные условия для получения хлорного железа: температура 350-400 С, содержание углеродистого восстановителя — 5-7, расход хлора 3 л/ч, что позволяет достичь определенной степени хлорирования и создать газовый поток для транспортировки газообразного хлорного железа в зону конденсации, По сравнению с прототипом, предлагаемый способ обеспечивает получение более дешевого безводного хлорного железа ввиду использования отходов при обогащении руд. Использование "хвостов" расширяет также сырьевую базу производства хлорного железа.

Оставшаяся часть шихты, отмытая водой от нелетучих хлоридов (Са, Mg, Мл, Си, Со и т.д,) может быть использована в качестве мелкого наполнителя при производстве строительных растворов и бетонов.

О

Формула изобретения

Способ получения безводного хлорного железа, включающий хлорирование железосодержащего сырья . газообразным хлором при 350-400 С с отделением готового продукта, от л и ч а ю щи и с я тем, что, с целью удешевления процесса при одновременном повышении содержания хлорного железа в продукте, в качестве железжосодержащего сырья используют отходы обогащения железных руд и хлорирование ведут в присутствии 5-7%-ного углеродистого восстановителя.

1806095

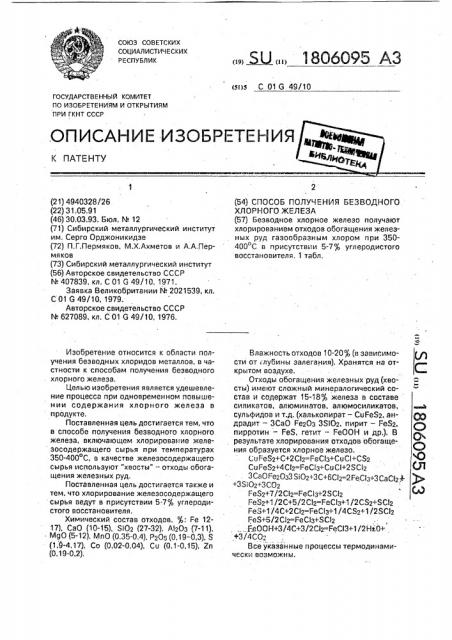

Содерж. железа в отхо»

Опыт

Навеска

Содерж. углер. в шихте, Содержание железа в шихте после хлорирования и промывки водой от остаточного хлорного железа

Время хлорир, ч

Степень хло рир. соедин, железа, Выход сублимирс ванного, шихты, Г дах, .Температура хлорирования, С

1, 0 15,.4

16,2

7,5

16,2 1,0

16,2 1,0 . 16 2 1,0

16,2 1,0

14,9

14,7

14,8

4,0

5,0

15,2

13,0.16,2 1,5

16,2 2,0

11, 71

16,2

11,86

5,1

1,0

16,2 1,0

11,6

5,3

70 162 1 0

14,6

16,2 1, 0

7,0

8,2

12,3

16,2

12,4. 1,0

Составитель П.Пермяков

Тех ред М.Моргентал Корректор — C. Юско

Редактор T.Åãîðîâà

Заказ 961 Тираж Подписное, ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

1 50

2 50

3 50

4 50

5 50 6 50

7 50

8 50

9. .50

10 50

1 l 50

12 50

Результаты опытов по хлорированию отходов обогащения железосодержащих руд

10,0

10,2

10, 1

8,2

22,0

29,2

".6, 8

28,4

9,84

25,2

25,3

31,0

3 2, 0

30,0

32,0

58,0

69,0

66,0

67,0

34,0

64,0

64,8