Способ получения ковра из минерального волокна

Иллюстрации

Показать всеРеферат

Использование: производство огнеупорных волокнистых материалов, применяемых в качестве теплоизоляционного материала высокотемпературной технике. Сущность изобретения: базальтовое сырье плавят в электропечи, а перед выпуском из печи расплав перегревают на 200-250°С выше температуры плавления сырья, раздув ведут энергоносителем с температурой 180- 250°С и скоростью истечения 600-700 м/с. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (s»s С 03 В 37/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ (21) 4839924/33 (22) 18.06.90 (46) 30.03.93. Бюл. N 12 (71) Восточный научно-исследовательский и проектный институт огнеупорной промышленности (72) fl.Ã.Èâàíîâ, НЛ.Белякова, Ю.Ф.Малинин, А.Ф.Маурин, Е.К.Плюснин и Е.Н.Костарев (73} Восточный научно-исследовательский и проектный институт огнеупорной промышленности (56) Технологический регламент производ.ства штапельных супертонких волокон из горных пород. Киев, НИИЛБВ ИПМ АН

УССР, 1985.

Патент Румынии ¹ 89125, кл. С 03 В

37/06; 1986.

Авторское свидетельство СССР

¹ 733299, кл. С 03 В 37/06, 1977. Изобретение относится к огнеупорной промышленности и может быть использовано для производства огнеупорных волокнистых материалов, применяемых в качестве теплоизоляционного материала в высокотемпературной технике, при конструировании тепловых агрегатов для выплавки металлов, Целью изобретения является получение тонкого и супертонкого волокна из базальтового сырья.

Сущность изобретения заключается в том, что в способе получения ковра из минерального волокна путем плавления сырья в электропечи; выпуска расплава из печи через водоохлаждаемый стакан в виде струи, последующего раздува энергоносителем и формирования ковра, расплав перед выпу» ьЫ, 1806104 АЗ (54) СПОСОБ ПОЛУЧЕНИЯ КОВРА ИЗ МИНЕРАЛЬНОГО ВОЛОКНА (57) Использование: производство огнеупорных волокнистых материалов, применяемых в качестве теплоизоляционного материала высокотемпературной технике.

Сущность изобретения: базальтовое сырье плавят в электропечи. а перед выпуском из печи расплав перегревают на 200-250 С выше температуры плавления сырья, раздув ведут энергоносителем с температурой 180250 С и скоростью истечения 600-700 м/с, 1 табл. ском из печи перегревают на 200-250 С выше температуры плавления сырья, а раздув ведут энергоносителем с температурой 180250 С и скоростью истечения 600-700 м/с.

Изобретение осуществляется следующим образом.

Базальтовое сырье плавят в электродуговой печи при температуре 1500 С. Затем расплав перегревают выше температуры плавления на 250ОС, Выпуск расплава из печи производят при 1750 С. При этом температуру расплава перед выпуском на раздув регулируют путем изменения напряжения на электродах в пределах от 0 до 600 В с помощью трансформатора. Выпуск расплава из печи осуществляют через водоохлаждаемый стакан строго дозированной струей. Струю расплава раздувают

1806104

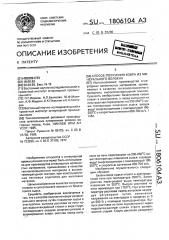

Волокна режимы

КОрол ьки

Кажущаяся плот

Примеры выполнения преиму- содержаществен- ние,ф ный разпер егрев

t, с показатели диаметр, мкм длина, мм, ность, к -/мз мер, мкм до 40

20" 160

15

250 1-2

1750

1. Плавление

Выпуск расплава,>>С

Температура энергоно" с»теля, С

200

Скорость энергоносителя, >л/=

1670

2. Плавление

Выпуск расплава, .2о-24о

20 до 30.

220 3

Температура энергоносителя,

200

Скорость энергоносителя, >4/ñ

3. ПлавлениеоС

1550

8о

30"280

200 4

25 до 20

Выпуск расплава, С

Температура энергоносителя,<>С

200

Скорость энергоно" сителя, и/с

1670

20-280 30

50 до 20

4. Плавление,аС

Выпуск расплава, С

220

Температура энергоносителя,о С

180

Скорость энергоносителя, м/с

5. Плавление

Выпуск расплава, С боо

1670

24 до 35 20-220

220 3

Температура энергоносителя,<>С

200

Скорость энергоносителя, м/с

600 через сопло Лаваля с коноидальными щелями с помощью энергоносителя (перегретого пара,-имеющего температуру200 С и скорость б50 м/с). Образованные таким образом из струи расплава тонкие и супертонкие длинномерные волокна HBflpdBIIAIoT в камеру волокноосаждения для формирования ковра.

Приемы выполнения остальных примеров аналогичны приведенйому.

Свойства волокнистых материалов приведены в таблице, Как видно из таблицы, способ по изобретению позволяет получать тонкие и супертонкие волокна из базальтового сырья.

Ковер иэ базальтового волокна имеетдлину и диаметр волокна, содержание "корольков" и плотность материала, удовлетворяющие эксплуатационным требованиям.

Изобретение позволяет организовать непрерывное высокопроизводительное производство ковра из базальтового сырья в промышленном масштабе.

Формула изобретения

Способ получения ковра из минерального волокна путем плавления сырья в электропечи, выпуска расплава иэ печи через

10 водоохлаждаемый стакан в виде струи, последующего раздува энергоносителем и формирования ковра, отличающийся тем, что, с целью получения тонкого и супе ртонкого волокна из базальтового сырья, пе15 ред выпуском расплава из печи его перегревают на 200-250 С выше температуры плавления сырья, раздув ведут энерго;.носителем с температурой 180-250 С и . скоростью истечения 600-700 м/с.

1806104

Продолжение таблицы

2 3 4 5 6 (8

6. Плавление, С 1450

Выпуск расплава, C 1670

220 2 до 50 20-120

30 Температура энергоносителя, С 250

220 2-4 до 20 20-240 28

Выпуск расплава, С 1670

Температура энергоносителя, С 190

220 1, 5»3 до 35 20-160 23

Температура энергоносителя, С 190

220 1-2 до 50 20-80. 16

Температура энергоносителя С 190

Скорость энергоносителя, м/с 700

Температура энергоносителя,о С 130

Скорость энергоносителя, м/с 570

Составитель H. Áåëÿêoàà

Техред М. Моргентал Корректор Т. Вашкович

Редактор Т,Егорова

Заказ 961 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб.. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Скорость энергоносителя, м/с 600

7. Плавление,еC 1450

Скорость энергоносителя м/с 600

8. Плавлением.ес 1450

Выпуск расплава, С . 1670

Скорость энергоносителя, м/с 650

9. Плавление, С 1450

Выпуск расплава, вС 1670

10;,Прототип

Плавление базальтового сырья, С 1360

Выпуск расплава, С 1300

Невозможно осуществить выпуск расплава из печи за счет высокой вязкости расплава и его "замерзания" в выпускном стакане