Способ автоматического управления параллельно работающими сушильными агрегатами

Иллюстрации

Показать всеРеферат

Использование: химическая промышленность , промышленность по производству минеральных удобрений. Сущность изобретения: определяют разностные отклонения влажности на каждом агрегате по сравнению с заданными и их суммарное значение. Определяют величину отношения изменения общего расхода материала к суммарному значению разностных отклонений и по величине произведения полученного отношения на разностные отклонения дополнительно корректируют расход исходного материала и расход топлива на каждый сушильный агрегат. 1 ил,, 3 табл. ел

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)з F 26 В 25/22

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) (21) 4921893/06 . (22) 26,03.91 (46) 30,03.93, Бюл. М 12 (71) Белорусский филиал Всесоюзного науч:.но-исследовательского и проектного института галургии (72) Б.А,Вишняк, С.М.Бурштейн, В.Г.Сорокин, А.И.Аношин и С.Ф.Волчок (73) Белорусский научно.-исследовательский и проектный институт галургии (56) Стальский В.В. Автоматизация управления процессами обезвоживания на обогатительных фабриках. M,. Недра, 1977, с, 174.

Авторское свидетельство СССР

N 1099200,,кл. F 26 В 25/22, 1984, Изобретение относится к технике управления процессом сушки на нескольких параллельно работающих агрегатах при производстве калийных удобрений и может быть использовано в других областях промышленности.

Цель изобретения — улучшение качества управления и стабилизация влажности конечного продукта.

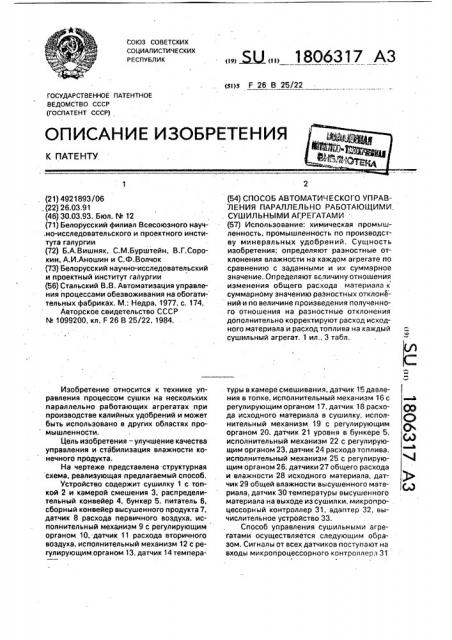

На чертеже представлена. структурная схема, реализующая предлагаемый способ, Устройство содержит сушилку 1 с топкой 2 и камерой смешения 3, распределительный конвейер 4, бункер 5, питатель 6, сборный конвейер высушенного продукта 7, датчик 8 расхода первичного воздуха, исполнительный механизм 9 с регулирующим органом 10, датчик 11 расхода вторичного воздуха, исполнительный механизм 12 c регулирующим.органом 13, датчик 14 темпера„„ЯЦ„„1806317 А3 (54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВ ЛЕНИЯ ПАРАЛЛЕЛЬНО РАБОТАЮЩИМИ, . СУШИЛЬНЫМИ АГРЕГАТАМИ (57) Использование: химическая промышленность, промышленность по производству минеральных удобрений, Сущность изобретения: определяют разностные отклонения влажности на каждом агрегате по сравнению с заданными и их суммарное значение..Определяют величину отношения изменения обще о расхода материала к суммарному значению разностных отклонений и rio величине произведения полученносо отношения на разностные отклонения дополнительно корректируют расход исходного материала и расход топлива на каждый сушильный агрегат. 1 ил„3 табл. туры s,êàìåðå смешивания, датчик 15 давления в топке, исполнительный механизм 16 с регулирующим органом 17. датчик 18 расхода исходного материала в сушилку, исполнительный механизм 19 с регулирующим органом 20. датчик 21 уровня в бункере 5, исполнительный механизм 22 с регулирующим органом 23, датчик 24 расхода топлива, исполнительный механизм 25 с регулирующим органом 26, датчики 27 общего расхода и влажности 28 исходного материала, датчик 29 общей влажности высушенного материала, датчик 30 температуры высушенного материала на выходе из сушилки, микропро- . цессорный контроллер 31, адаптер 32, вычислительное устройство 33.

Способ управления сушильными агрегатами осуществляется следующим образом. Сигналы от всех датчиков поступают на входы микропроцессорного контроллера 31

1806317 (в дальнейшем МПК), связанного с вычислительным устройством 33 через адаптер 32.

Алгоблоки МПК 31 осуществляют регулирование в соответствии с выбранными из библиотеки МПК алгоритмами. К выходу МПК подключены исполнительные механизмы 9, 12, 16, 19, 22, 25. Расход первичного воздуха, измеряемого датчика 8 с помо@ью исполнительного механизма 9 и регулирующего органа 10 изменяется МПК в зависимости от сигнала расхода топлива, измеряемого датчиком 24. Расход вторичного воздуха, измеряемого датчиком 11 с помощью исполнительного механизма 12 и регулирующего органа 13 изменяется МПК в зависимости от сигнала температуры в камере смешения 3, измеряемой датчиком

14, МПК выполняет стабилизацию. давления в топке 2, измеряемого датчиком 15, воздействуя на исполнительный механизм 16 и регулирующий орган 17, В .вычислительном устройстве 33 по сигналу температуры высушенного материала, измеряемого датчиком

30, определяется текущее значение влажности высушенного материала по формуле

Мл = Ь - Ь1(Т с) + ЬгТ, где Nft текущее значение влажности высушенного материала на выходе i-ro сушиль- ного агрегата, 7»;

Т " — температура высушенного материала на выходе i-го сушильного агрегата, С;

bo, b1, b2 — коэффициенты, определяемые экспериментально; для сушки концентрата хлористого калия они соответственно равны 1,556; 0,0001; 0,0219, Используя сигналы общего расхода материала, измеряемого датчиком 27, его влажности от датчика 28, расхода материала и топлива в каждый сушильный агре1.ат от датчиков 18, 24, заданное W> и рассчитанное Wi значения влажности высушенного материала, решается задача управления параллельно работающими сушильными агрегатами, заключающаяся в минимизации общего расхода топлива и стабилизации влажности высушенного продукта по формуле где Ос — общий расход топлива на сушильные агрегаты, тч;

Qi — расход исходного материала в 1-тый сушильный агрегат, т/ч;

W — влажность исходного материала, ;

К вЂ” коэффициент, характеризующий отношение количества испаренной влаги к .расходу топлива 1-oro сушильного агрегата, его К значение определяется в процес5 се эксплуатации для каждой сушилки при значениях влажности высушенного концентрата близких к заданному.

В ыражение (1) должно обеспечить обработку общего расхода исходного материала

10 .и

Qo =, Qi при заданном значении влажноi =1 сти высушенного продукта Иа выходе каждого сушильного агрегата, 15 с Nl c

Решение выражения (2) с указанными ограничениями позволяет получить опти20 мальные значения расходов материала и топлива на каждый сушильный агрегат.

Сформированные в вычислительном устройстве 33 оптимальные управляющие сигналы через ., адаптер 32 поступают непосредственно на первые входы алгоблоков МПК31, осуществляющих ПИД- регулирование расходов исходного материала и топлива на каждый сушильный агрегат, В алгоблоках осуществляется сравнение рас30 четных и текущих значений и в случае несоответствия сигналов, алгоблоки выдают управляющие воздействия на исполнительные механизмы 19, 25, которые воздейству- . ют на регулирующие органы 20, 26, до тех

35 пор и в ту сторону, пока текущие значения расходов не станут равны расчетным. Далее в вычислительном устройстве 33 выполняется сравнение заданного и расчетных по формуле (1) текущих значений влажности

40 высушенного материала для всех работаю- . щих сушильных агрегатов.

AW1 Wç = W1 Л W с = йз - W2

Л W(= М4 - W(, (3) 45

После расчета величин разностных отклонений, определяется их суммарное значение по формуле

Щ XA Wñ=Л N!1с+Л W2с+ ... + Л W (4) о

При изменении общего расхода исходного материала его приращение + Л 0 перераспределяется по сушильным агрега55 там в зависимости от величины произведения отношения изменения общего расхода материала ЛО к суммаоному значению раэностных отклонений Л Nl

BQ— т ду1/ с (5) 1806317 на величину разностных отклонений, Д Wi по формулам

ДО1= дО Д W>, Д Qz- д ОД W

ДО д О, Д с (6) (7) Ki (100 — W3) Q тi где Qml, W, М/, Q i — соответственно близкие к оптимальным значения расхода исходного материала, его влажности, влажности высушенного материала. расхода топлива на

1-тый сушильный барабан. Данные для расчета, определенные с учетом технического состояния барабанов, сведены в табл. 1.

Подставив в формулу (7) табличные значения, получим K< = 6,41, Кг = 6,2, Кз = 5.56.

Заданное значение влажности высушенного материала W> с учетом последующей обработки антислеживателем принято

0,5 .

На ПЭВМ "Видеотон" рассчитывались текущие значение влажности Wt, Wz, М/з на выходе каждого сушильного барабана по где h Qi, ДОг, ..., Д Qi — изменение расходов исходного материала на 1,2,..., I-й сушильные агрегаты.

Д с .bWc h Wi дО1, дОг, ..., д О поступают с вычислительного устройства 33 через адаптер 32 на вторые входы алгоблоков МПК31, осуществляющих соответственно ПИД-регулирование расходов топлива и исходного материала.. После фильтрации и масштабирования вышеуказанных сигналов, алгоблокиформируют и выдают новые управляющие воздействия на исполнительные механизмы 19, 25 и регули рующие органы 20, 26, обеспечивающие изменение расхода топлива и исходного материала, компенсирующих отклонения текущих значений . влажностей высушенного материала от заданного значения на каждом сушильном агрегате.

Способ управления испытан в промышленных условиях на трех параллельно работающих барабанных сушилках на СОФ 4 РУ п.о. "Белорускалий", Схема автоматизации смонтирована на базе микропроцессорного контроллера P. 110 и персональной ЭВМ "Видеотон".

Общий расход Оо кека концентрата, изменялся от 190 до 210 т/час, а его влажность изменялась от 7,5 до 8.2 .

Коэффициенты, характеризующие отношение испаренной влаги к расходу топлива

К1, Кг, Кз определялись для каждого сушильного барабана при параметрах, близких к оптимальным по формуле. формуле (1) и управляющие воздействия на регулирования расходов кека концентрата

О1 Qz, Цз, топливо О1, Ог, Оз до приращения и после приращения ДО нагрузки. В

5 случае изменения нагрузки кека концентрата перераспределение ЬО по сушильным барабанам и корректирование расхода топлива выполнялось по формулам 3-6.

Для трех сушильных барабанов матема10 тическая постановка задачи имЕет вид ат Q1W ЧЧ +Огv УЧА + (100 — W 3 ) К 1 (100 — W г ) К г

15 (8) + - mIn

В результате испытаний по предлагаемому и базовому вариантам получены значения управляющих воздействий, обеспечивающие эа счет качества управления минимум целевой функции О", и стабилизацию влажности высушенного концентрата.

Результаты испытаний сведены в табл.

2, 3.

В табл, 2 представлены значения управляющих воздействий, выходных влажно-. стей и целевых функций до приращения и после приращения нагрузки Д Ос = 20 т/ч при предлагаемом способе управления.

В табл. 3 представлены управляющие воздействия, выходные влажности и целе1 (100 — W s) K3 при ограничениях О1+ Qz+ Оз = Оо и М/здо *

20 с щ с=щ

Решение задачи, имеющей ограничения типа равенства (8), осуществлялось методом неопределенных множителей Лагранжа, с последующим решением полученных нели-нейных уравнений на ПЭВМ по специально разработанному программному обеспечению, включающему в себя и программу обмена между ПЭВМ и МПК.

По способу управления параллельно ра ботающими агрегатами, укаэанному в про- тотипе, расходы материала на каждый сушильный барабан пропорциональны коэффициентам К1, Kz, Кз.

В обоих случаях обмен между МПК и

ПЭВМ по передаче текущего значения сиг- налов осуществлялся каждые 5 с, После усреднения сигналов на ПЭВМ рассчитанные значения сигналов периодичностью 1 раз в 5 мин передавались на алгоблоки МПК, 0. формирующие управляющие воздействия на регулирующие органы изменения расходов кека концентрата и топлива.

1806317

7 вые функции по способу, указанному в прототипе.

Суммарная нагрузка, подаваемая на сушильныв барабаны в обоих способах составляла 190-210 т/ч. 5

Из сравнения значений результатов, табл, 2, 3 следует, что при способе управления происходит распределение расхода исходного материала и топлива и стабилизация влажности высушенного кон- 1 центрата в пределах, достаточно близких к значению заданной общей выходной влаж ности, чем достигается требуемое качество готового продукта по влажности и сокращение.удельного расхода топлива из 1

20 т топлйва т концентрата

no

g О og $ Q о1 + h 0 о

12,435 11,370

1000 900 + 1 0

Ф ор мул а изобретен ия

Способ автоматического управления параллельно работающими сушильными агрегатами путем изменения расходов исходного материала и топлива в зависимости от общего расходе материала,. числа работающих агрегатов и величины отношения количества испэренной влаги к соответствующему расходу топлива нэ каждый сушильный агре0 гат, о t л и ч а ю шийся тем, что; с целью улучшения точности управления, измеряют температуру высушенного материала после каждого сушильного агрегата, по которой определяют влажность высушенного материала

5 для каждого агрегата, сравнивают ее с заданным значением влажности, определяют величину разностных отклонений влажности и их суммарное.значение, определяют величину отношения изменения общего расхода материала к суммарному значению разностных отклонений и в зависимости от величины произведения полученного отношения на рэзностные отклонения каждого агрегата дополнительно корректируют расход исходного материала и расход топлива на каждый сушильный агрегат.

1806317

LA

09 ()

CV

II

C»f

<0 (3

l

1

1 С

1 Ia

1 Ф

I 9

3 С

t

l

Xl .

Ф<

Y>»7

Zl >

»< в) о

Щ

"1

S с

lO

Cf) ! л

СЧ сЧ

»О

СЧ

- 3 м

СЧ

СЧ

СЧ

<Ч

1

I 1

<)

СЧ y

Ф I )<

I С

1 Ф

X 1

1 a) с> з х

<О I

I З

1- I

<Ч сЧ

ОЪ .<С

CO

С о

О

» о

)<Ъ с

С) lA

<А о

«Ъ

» о

lA

»О

00 л

С» л

CO

ЪО л

С»

lA

CO

Д

»О л

I

t 1

<) > О X с х

1 ta

X

4 L X

v к

1 X! RC) g

<с а

) с z

t al CL, I Ф C 1 О. с э

1» (с

»О о

СО

»О

CO

»О л

С) 4

CI м л

CI (Ч

»

»О л

ОЪ

<СЪ о

CO

<<Ъ

< )<Ъ

I CO

1»О

00 сп

»О

lA

Ч» о

<Ч

ЪО о д

»О о л

»О о

° 0

Ч»

CI л

»О о л

С»

1 Ц

1 2 X ! 5 х». а

1 X (< u e х

I Ф с а

<лс (I

С»

CO о

ОЪ

»О с о

С»Ъ л

0Ъ с

«Ъ

Ф л

- С

»О

CI

О0

«Ъ

3 с

ОЪ

«Ъ

ЪО (Ч

»О (Ч с

»О О

1 C) N

1 Ч I"

С»

СЧ

l "»С

3 <4Р (з

«Ъ о

1

I

3

>

1

1

1

<Ч

О

CI м

О о

СО м

Х.

1 <а и > л

Ф z а

С CL <

al L <О

Ф 0

Ъ ЦФ х цхх

Я I а ха

CI

О\

С»

»О

<СЪ с о

<А о

LA

Ф

С) о

° »Ъ

О (Ч

a O Ф

"ff) K

Ia x <аех о о о н (Ч о

LA

CI

ОО

СО з о

«Ъ л о

CO!

)

О ., Ф

> з

<О 1 1 а о

ХХ а)(1

C

» > <»С< еа) з

С I+-Е.с 1

XXI )С»

z I

1 lA

3t» eI

1 CV

1 I

1 I Ln

1<" Ъ 1 <

l (1»

\ ) I

1 <:» > LA

1 1 »0 — — <

I 1 -О ! 1

<<

I CC <СЪ

lA

»О с

I 1

) <- > 0

I )

1 (Э I

1 1 С»

I I

I 1 CO

<» l

1 С>С СЧ

1 > <СЪ

t l

) С3 3 *

1 С) (»О

I с 1 00

1 <0» I

t a

»О —I

1

1

1 !

О И

1 1

) з

1 I (° 1

l (ac

> С» ° ),<

> з

1 1

I I

) <»<Ъ

3 — — --(I 1

I (> С)с<

11- I

I l

l I

1 1

3 t

< I1

< л

I с»Ъ м0, -"

<Ч

>»

<. О

3 CC

0Ъ 1

1 о >

Б!

ОЪ 1

1 <

1 о!

) !

00 с > о 3

С Ъ 1 л с 1 о >

1 м 1

CO !

I о ) I

CO 1

««!

»О 1

»О 1

I

»О 1

СЧ 3

««! сЧ I

ОЪ 1

»О 1

««1 о >

<Ч ) л >

1 о с

1 !

a >

ОЪ 1

) I

3 с»Ъ 1

»О I

1

CO I

»О

< о

I tl

I CC

t! W

I (

< .3 1

3<Ъ ) I

О I

) 1

1.СС 1

l о

О 1

I

О 1 а <

> (c»3 <

1

»0 1 о с>С) Л ) ОЪ

1 <3 ъ

0Ъ l (»

1806317

Редактор

1с

С3

Составитель И.Аксенов

Техред М.Моргентал Корректор О.Густи

Заказ 972 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35. Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101