Способ изготовления многослойной конденсаторной керамической заготовки

Иллюстрации

Показать всеРеферат

Изобретение относится к радиоэлектронной технике и может быть использовано в производстве многослойных керамических конденсаторов типа К10-17 и К10-50. Сущность изобретения: предложены шликер приведенного ниже состава и операции сушки керамической пленки при температуре 70-78°С и прессования пакетов при 25- 35°С и давлении 80-150 кг/см2. Состав шликера (мас.%): керамический порошок на основе титаната бария 64-70, карбоксилсодержащий бутадиеннитрильный латекс 8,78-18,7, моноалкиловый эфир полиэтиленгликоля 0,2-3,5, казеинат аммония 0,32- 1,4, аммонийная соль сополимера винилацетата и малеиновой кислоты 0,22- 1,4 и дистиллированная вода 15,3-18,34. Изобретение позволяет обеспечить качественную резку групповых пакетов на заготовки и повысить процент выхода годных заготовок на этой операции, а также сократить время, затрачиваемое на приготовление шликера, и уменьшить энергозатраты оборудования на операциях сушки пленки и прессования пакетов. 3 табл. СП с

ссноз сои- тских социллисти геских

РГСПУВЛИК

ГОСУДАРСТВЕННОЕ ПЛТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПЛТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

СО

С)

) (21) 4863533/33 (22) 09.07.90 (46) 07.04.93. Бюл. N 13 (71) Научно-исследовательский институт

"Гириконд" с заводом (72) О.В, Бросаева, Э,А.Ю, Балутянская, К,П.

Качан, T À. Скворцова, В.В. Попов и Л,Н.

Еркова (56) Авторское свидетельство СССР

Й- 568974, кл. Н 01 В 4/12, 1977.

Авторское свидетельство СССР

N - 682477, кл. С 04 В 33/28, 1979... (54) СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ КОНДЕНСАТОРНОЙ КЕРАМИЧЕСКОЙ ЗАГОТОВКИ (57) Изобретение относится к радиоэлект- . ронной технике и может быть использовано в производстве многослойных керамических конденсаторов типа К10-17 и К10-50.

Сущность изобретения: предложены шлиИзобретение относится к радиоэлектронной технике и может быть использовано при изготовлении многослойных керамических конденсаторов.

Цель изобретения — упрощение способа за счет исключения операции вакуумирования шликера после его приготовления, Цель достигается тем, что в качестве добавок используют аммонийную соль сополимера винилацетата и малеиновой кислоты, карбоксилсодержащий бутадиеннитрильный латекс, моноакриловый эфир полиэтиленгликолй и казеинат аммония, причем шликер готовят в две стадии: на первой стадии смешивают порошок на основе титаната бария. аммонийную соль сополимера винилацетата и малеиновой кислоты и дистиллированную воду, после чего на второй стадии к

„„5U „„1807041 А1 (я)я С 04 В 35/46, Н 01 6 4/12 кер приведенного ниже состава и операции сушки керамической пленки при температуре 70 — 78 С и прессования пакетов при 2535 С и давлении 80 — 150 кг/см2. Состав шликера (мас. ): керамический порошок на основе титаната бария 64-70, карбоксилсодержащий бутадиеннитрильный латекс

8,78-18,7, моноалкиловый эфир полиэтиленгликоля 0,2 — 3,5, казеинат аммония 0,32—

1,4, аммонийная соль сополимера винилацетата и малеиновой кислоты 0,22—

1,4 и дистиллированная вода 15,3 — 18,34.

Изобретение позволяет обеспечить качественную резку групповых пакетов на заготовки и повысить процент выхода годных заготовок на этой операции, а также сократить время, затрачиваемое на приготовление шликера, и уменьшить энергозатраты оборудования на операциях сушки пленки и прессования пакетов. 3 табл. полученной суспензии добавляют карбоксилсодержащий бутадиеннитрильный латекс, моноалкиловый эфир полиэтиленгликоля и казеинат аммония.

Предлагаемый способ осуществляют следующим образом, Шликер готовят в две стадии. На первой стадии (получение керами <еской суспензии) керамический материал марки "ВС" на основе титаната бария (BaTiOg), диспергатор

MKM-50 ВМ и воду загружают в валковую мельницу при соотношении материал:шары=1:1. Время помола суспензии составляет 2 ч. Затем суспензия сливается в смеситель, куда поочередно в строгой последовательности добавляют (приливают) при перемешивании неонол АФ-9-12, казеинат аммония и бутадиеннитрильный ла1807041 текс БН-30-К2 в качестве связки. Шликер перемешивают в течение 5 мин мешалкой со скоростью не более 60 об/мин, процеживают через капроновое сито и подают в отливочном тигле на операцию литья керамической пленки на литьевую машину с металлической подложкой и слоем антиадгезива (лецитина или фосфатидных концентратов в трихлорэтилене).

Пленку отливают толщиной 25-45 мкм и сушат при максимальной температуре 7078 С, наматывая на бобину, которую через сутки разматывают. Далее пленку разрезают на прямоугольные пластины размером

16х10,5 см и собирают на специальной сборочной машине,.состоящей из пресса, узла сеткографии и печи, Пленки накладывают друг на друга и на металлическую фритту с нанесенным на нее антиадгезивом-полиэтиленовым воском, подпрессовывают при давлении 200 бар в течение 5 с, проводят через узел нанесения электродов методом сеткографии, затем через печь для просушки (t=50 С) электродов и снова при наложении новой пленки подают в узел подпрессовки. Таким образом полученный групповой пакет доставляют на операцию прессования. Пакеты прессуют при температуре 25 — 35 С и давлении 80150 кг/см . Отпрессованные пакеты разрезают ножами-лезвиями на заготовки на автоматах и полуавтоматах резки при комнатной температуре.

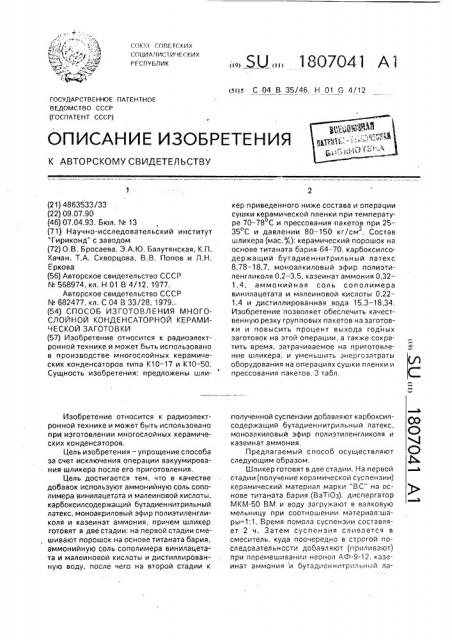

В табл. 1 — 3 приведены данные о получаемых заготовках.

Примечание к табл. 1: 1) МКМ-50 BM аммонийная соль сополимера винилацетата и малеиновой кислоты; АФ-9-12 — моноалкиловый эфир полиэтиленгликоля; латексное связующее — карбоксилсодержащий бутадиеннитрильный латекс. 2) Условия приготовления шликера: время помола суспензии

2 ч, время приготовления шликера 3 ч, время вакуумирования 0,5-1 ч.

Примечания к табл, 2 и 3; параметры приведены для состава пленки 13 (см. табл.

1), Формула изобретения

Способ изготовления многослойной конденсаторной керамической заготовки, включающий приготовление шликера с ке рамическим порошком на основе титаната бария, дистиллированной водой и добавка"0 ми, отливку керамической пленки из полученного шликера на металлическую подложку, сушку пленки, сборку в групповой пакет, прессование и резку пакетов, о т л и ч аю шийся тем, что, с целью упрощения способа за счет исключения операции вакуумирования,шликера после его приготовления, в качестве добавок используют аммонийную соль сополимера винилацетата и малеиновой кислоты, карбоксилсодержащий бутади20 еннитрильный латекс, моноалкиловый эфир полиэтиленгликоля и казеинат аммония, причем шликер готовят в две стадии: на первой стадии смешивают порошок на основе титаната бария, аммонийную соль сополимера винилацетата и малеиновой кислоты и дистиллированную воду, после чего на второй к полученной суспензии добавляют карбоксилсодержащий бутадиеннитрильный латекс, моноалкиловый эфир полиэтиленг30 ликоля и казеинат аммония, при следующем соотношении компонентов, мас. /,;

Керамический порошок на основе титаната бария 64,00-70,00

Дистиллированная вода 15,80-18,34

35 Аммонийная соль сополимера винилацетата и малеиновой кислоты 0,22 — 1,40

Карбоксилсодержащий бутадиеннитрильный латекс 8,78 — 18,70

Моноалкиловый эфир полиэтиленгликоля 0,20 — 3,50

Казеинат аммония 0,32 — 1,40, сушку пленки осуществляют при 70-78 С, а прессование пакетов при температуре 2545 35 С и давлении 80 — 150 кг/cM .

1807041 т т ттл v з з постав шлтткера, нас.4

Опас т т"

«ость гаке се (грэй) сттпес

СОяя««ьк пс 25 (., Р 100 кг/Смг

Текин»всконг ceo»c âà плен»», 1»C) IIK»HQI по»

75 С

l(N пп

Хара»тер»С(ттки акти»воз

Окп-50 Bti

Неоноп

А0-9-12

Листилпированная вода

Пате»снов свяэуокее

Казеинат аноння

Кеоам»еский пороцюк на основе тита»эта (1ария

ВееКонцентрация твердой

Еззн, Удл»»Е»»е, мм

Пекзни»ескзя nlx.ит ОСТЬ ня

Плотweть, г/сн> кость гПз (BC-1) 3,6 28

3,6 24

3,6 26

3,7 24

4,0

4,0

3,5

5,0

3,5

2,3

3,5

3,3

2,0

3,0

3,2

3,2

4,0

4,5

i,о8

1,08

3

3,6 22

3,6 22

3,7 28

3,7 25

З,7 18

3,7 ЗО

3,8 28

3,5 30

3,5 28

3,5 25

64,00

64,00

64,00

64,00

16, 16

i8,38

13

Свойства пленки

Внешний вид пленки технологичНОСТЬ

N М пп

Механическая прочность „ кг/см

Удлинение, мм

Влажность. отн, 7;

0,85

Пленка не высохла, склеивается на бобине

Гладкая, без дефектов, не склеивается

7,6

0,40 гг

5.0

3 — 5, 2-3

70 и

0,30

0,30

0.30

28

78

3

»

Пленка крошится, сни мается к сками

68,50

68,5о

68,50

64,00

68,So

70,00

68,50

68т50

68,50

64,00

64,00

64,00

64 00

64,оо

0,22 0,80

o,4o 0,80

1,40 0,80

0,22 3,50

0,22 3,50

0,22 3,50

0,22 0,20

0,22 0,80

1,40 3,50

1,40 0,80

0,22 0,20

0,22 0,20

0,22 0,20

0,22 0,20

Температура сушки, С

17,50

17, 50

17,50

15,80

15,80

15,80

15,80

15,80 ,17,50

15,80

tS 8о

17,50

18, 34

15,80

11,90

11т 72

10,72 !

6,16

»,66

10,16

14,96

14, 36 8, 78

16, 60

18, 70

i6,68

1,08

0,32

0,32

0,32

0,32

0,32

0,32

l,4О

1,08

1,40

1,o8

1,40

68,50

68,50

68,50

64,00

69,50

70,00

68,50

68,50

68,50

64,00

80 разов пр» толщине ппе нок 30-40 нкм, кг/снз

Таблица2

Эластичность пакета (град) из пленок, отпрессованных при

253С и

Р=100 кг/см

1НОГЮ11

Таблица

Ка ество резки группового пакета

Качество пакете

Плотность пакега, г/сн

1гнпеаепенне пп раiyea ееесеопрессоеа" них, кг/смз еания, C

30 Ном нвяэнет" в пакете 5

3,06

3,10

120

l 21 рассгюение по торцу

1О

30 резка эанедлена бее торцовых расслоений

120

100

3,14

30 торцы имеют эатиры íà 10

1/3 высоты заготовок гибкие, нягкие

122

30

l35

ZZO

30 10

30 Ном "вязнет" в пакете, 40 затиры

6 25 гладкие, мягкие единичные расслоения

30 пакеты режутся легко 92

30 торцы ровные, беэ скогюв 92

i75

100 гладкие мягкие

30

220

10

Нож "вязнет" в пакете при резке, единичные эатиры

100 о

11 Z9

12 режутся легко единичные расслоения беэ расслоений гладкие, мягкие

30 торцы ровные

97. 30

13

14

220

30 97

30 ном нвязнетн в пакете 80 при резке, единичные затиры

80

30 режутся легко

16.. 35 .

3 ° 20

50 единичные расс!юения по торцу пакеты беэ торцовых расслоений

30 режутся легко, торцы 95 ровные

80

3,35

100

18

3,50

3,53

30 режутся легко, торцы 97 ровные

150

19 гладкие, мягкие

30 ном немного "вязнет", 90 единичные затиры l 00

3,60

20 гладкие, мягкие

3,42

3 ° 45

21 50

22 режутся плохо, с больмин усилием, 23

100

100 есть скопы, затиры пакеты жесткие

220

Составитель H,Ñîáoëåâà

Редактор А. Никольская Техред М.Моргентал Корректор Н. Гунько

Заказ 1359 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113д35, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарин». 101

3,20

3,26

3,18

3,30

3,35

3,40

3,46

3,10

3,18

3,45

3,45

3,50

3,53

3,62

3,74

Эластичность пакета.

Предельный угол сгиба пакета, г рад

120

Оремя сохранения апас тичности д" ь еыхопа годных заготовок на операции резки,