Способ получения льняной тресты из стеблей лубяных культур

Иллюстрации

Показать всеРеферат

Использование: первичная обработка лубяных растений. Сущность изобретения: льносолому помещают в автоклав, заливают водным раствором тринатрийфосфата конц. 0,18-0,28% и соды кальцинированной конц. 0,25-0,35%. Варку ведут при 130-150° С в течение 90-150 мин. Осуществляют отмочку , отжимают, сушат, трелят. 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5I)5 О 01 С 1/02

Г(ЭСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4935378/12 (22) 12,05.91 (46) 07.04.93. Бюл. N 13 (71) Белорусский технологический институт им. С.M.Êèðoâà (72) И.И.Савина и А,Д.Алексеев (56) Авторское свидетельство СССР

М 1467095, кл. D 01 С 1/02, 1986.

Изобретение относится к технологии первичной обработки лубяных растений для получения из них текстильного волокна, а именно к процессу подготовки лубяных растений путем превращения соломы в тресту для выделения из последней волокна.

Цель изобретения — повышение выхода и качества волокна.

Предлагаемый способ отличается от извертного использованием других реагентов, более доступных, дешевых и экологически безопасных. Вместо серусодержащего сульфита и дорогого триполифосфата натрия нами предлагаются кальцинированная сода и тринатрийфосфат, Как и сульфит натрия, сода при гидролизе образует гидроксид натрия, который и реагирует с инкрустирующими веществами луба льяной соломы — в первую очередь с пектинами и лигнином — превращая их в растворимые в воде соли, В. отличие от сульфита натрия сода гидролизуется полнее и дает более слабую кислоту: константа кислотности по 1-ой ступени диссоциации рКа для сернистой кислоты 1,82, а угольной 6.37. В результате

„„ЯЦ„„1807105 Al (54) СПОСОБ ПОЛУЧЕНИЯ ЛЬНЯНОЙ ТРЕСТЫ ИЗ СТЕБЛЕЙ ЛУБЯНЫХ КУЛЬТУР (57) Использование; первичная обработка лубяных растений. Сущность изобретения: льносолому помещают в автоклав, заливают водным раствором тринатрийфосфата конц.

0,18 — 0,287, и соды кальцинированной конц.

0,25 — 0,35 Варку ведут при 130 — 150 С в течение 90-150 мин. Осуществляют отмочку. отжимают, сушат, трепят, 2 табл. этого растворы сульфита карбоната натрия одинаковой концентрации имеют различное рН (см. табл.1), Замена триполифосфата (ТПФ) на тринатрийфосфат (ТНФ) также способствует ф повышению щелочности варочного раствора и, как следствие, более глубокой делигнификации лубяных волокон. ивФ

Растворение лигнина при обработке ф) льносоломы раствором соды и ТНФ проте- г

Iъ кает глубже, благодаря другому механизму реакции.

В случае нейтрально-сульфитной варки, которая реализуется у прототипа, делигнификация происходит в результате сульфити- О рования лигнина и образования водораствориыых солей лигносульфоновых );» кислот. ею@

При содовой варке (заявляемый способ) растворение лигнина является результатом его деструкции, благодаря щелочному гидролизу эфирных связей в макромолекуле лигнина и образованию фенолятов. Продукты деструкции лигнина от содовой варки льносоломы не содержат серы, не ядовиты

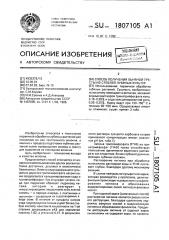

1807105 и могут быть полностью утилизированы (например, как кормовая добавка в рационе животных), Проведенные испытания на соломе более низкого номера показали, что техническое 5 волокно, полученное по предлагаемомуспособу, имеет лучшие физико-механические характеристики, чем волокно, выделенное из той же льносоломы в условиях прототипа (см, табл.2), 10 ,8 условиях предлагаемого способа (см, опыт 3, табл.2) по сравнению с известным (on.1, там же) получают льняное волокно с более высокими показателями. Так, выход волокна увеличивается на 3,5 . а прочность нэ ЬЗ Н, Из литературных источников неизвестно, чтобы для приготовления льнотресты использовали водный раствор, содержащий тринатрийфосфат и соду кальцинирован- 20 ную. Смесь этих реагентов предлагается впервые.

Из стеблей льна при медленном увеличении температуры до 140 С в щелочной раствор переходят ниакомолекулярные фе- 25 нольные соединения, урановые кислоты, углеводы, аминокислоты и часть белков. При данной температуре в щелочной среде исключена конденсация лигнина, а водорастворимые соединения разлагаются до продуктов, неспособных образовывать меланоиды, которые снижают качество волокна и придают ему темный цвет (как и конденсированный лигнин). В . результате волокно получается с высоким выходом, мягким, блестящим и светлым, Изобретения поясняется примерами.

Пример 1 (по прототипу). Льносолому сррта "Белинка" номера 1 в количестве 100 г помещают в автоклав, заливают 1,5л 0,5%- 40 го раствора сульфита натрия (йа230з) и триполифосфата (ТПФ) (0,25+0,25% соответственно) при их соотношении 1:1.

Температуру автоклава в течение 1 ч повышают до 120 С и далее осуществляют варку при 120 . С в течение 1 ч, Затем варочный раствор сливают, тресту отмачивают горячей (40 С) водой 20 мин, промывают водой при 20 С, отжимают, сушат и подвергают трепанию на лабораторной мялке. Качест- 50 венные показатели (прочность и гибкость) определяют в соответствии с ГОСТ 2975-73.

Пример 2 (no прототипу). Все то же, что в примере 1, отличие состоит в том, что солому заливают 1,5 л 17-го раствора суль- 55 фита натрия (NazSOa) и триполифосфата (ТПФ) (0,5+0,5 / соответственно) при их соотношении 1:1.

Пример Э (по изобретению), Льносолому, например, сорта "Белянка" номера 1 в количестве 100 г помещают в автоклав, заливают варочным раствором концентрации 0,53 (0,23 ТНФ и 0,3$ NazCOg) и включают нагрев. В течение 45-90 мин повышают температуру до 140 С и выдерживают при ней 120 мин. После слива варочного раствора тресту отмачивают в воде при 40 С в течение 20 мин, Затем отжимают, сушат и подвергают трепанию.

Качественные показатели (прочность и гибкость) определяют в соответствии с ГОСТ

2975-73.

Остальные примеры выполнены аналогично примеру 3, но отличаются варьированием параметров процесса и концентрацией химических реагентов в вэрочном растворе, и сведены в таблицу.

Наилучшие результаты по выходу и качеству волокна получены в опыте 3. Когда льносолому обрабатывали 120 мин при

140 С водным раствором ТН Ф (0623 ) и соды (0,30 . ). Качественное волокно с высоким выходом получается и при более низкой температуре (130 С), но большей продолжительности процесса (опыт 4), а также при сниженных расходах реагентов и более высокой температуре(150 С) и продолжительности варки (опыт 5).

Варка льносоломы при температуре ниже 130 С даже в течение 4 ч дает тресту с низкой отделяемостью костры (опыт 9), аналогичный результат получен при сокращении продолжительности варки до 80 мин (опыт 10).

Снижение концентрации соды в варочном растворе до 0,22, как и ее повышение до 0,45%, ведет к уменьшению выхода и качества волокна (опыты 12 и 13).

При содержании ТНФ в варочном растворе ниже 0,18 делигнификация не идет на нужную глубину: волокно получается грубое, закостренное (опыт 11).

Увеличение концентрации ТН Ф в варочном растворе сверх 0,280, нецелесообразно, т.к. несмотря на хорошее качество волокна. выход его значительно уменьшается (опыт 14).

Таким образом, оптимальными условиями, обеспечивающими высокий выход и качество волокна при минимальном расходе реагентов, будут концентрация соды в варочном растворе 0,25 — 0,35 ; концентрация

ТНФ в варочном растворе 0.18-0,28 ; гидромодуль 1:10; температура 130 — 150 С; продолжительность обработки 90-150 мин.

Формула изобретения

Способ получения льняной тресты из стеблей лубяных культур, включающий их варку с использованием кальцинированной

1807105 раствором, содержащим 0,18 0,28 (тринатрийфосфата и 0,25 — 0,39 кальцинированной соды, при 130 — 150 С в течение

90-150 мин, Т б 1 соды и фосфатной соли при нагревании в течение заданного времени, отмочку, отжим, сушкуи трепание, отл ич а ю щи йс я тем, что варку осуществляют водным таблнца2

Выход, Ф

Покаэателм качества волокна

Отночка

Обработка хннреагентанм

3333 Способ прмготовлеоп ммл тресты ммм т

С ннн

>ибкоСть, нн

Концентрацмп> 2 прочность, Н

tta S02 . тПФ tt>1 t tta Ð03

1:1

1 Прототип

0,5 (0,25+0,25) 1 ° О (0>5+0,5) 24,0

120 60 40 20

120 60 40 20 22,3

332

0 ° 5Э. (0 ° 3+0,23) 0,53 (0,25+0 ° 28) 0,43. (О, 25+0, 18) О ° 53 (0,25+0,28) 0,53 (О, 35+ 0, 18) 8,63 (О ° 3530,28) 0,65 (0,30+0 ° 35) 0,53 (0,30+0,23) О ° 47 (0 ° 30+0 ° 17) 0,43 (О, 2 О+ О, 23) 0,80 (0,45+0,35) 0 ° 90 (О;30+0,60) 23 3

140 120 40 20

27,5

3 Предлагае>е>д

25,7

152 35

191 38

130 150 40

20 и

150 150 40 20, 24,5

150 90 40

23,6

24,0 l91

I

7 -м38 э

42,5

150 150 40 20

174

150 150 О 40 20

25,3

125 240 40

Качество плохо отдел.

22>9

140 80 40

Костра не отдел.

Волокно глубокое, эакост.

10

140 120 40 10

140 320 40 10

29,5

24,5

132 43

346 120 40

l9,0

22,0

140 180 40 10

Волокно мягкое, блест., светлое

33 р и н е ч а н н е. Варка прн температуре выве 150 С нецелесообразна в свлзм с высокннн твплоэатратанн и меэоэнэкностьо испольэовать автоклавы паренцовых заводов рассчмтам>в>е ма бо

> ра ту прн давлении до атн .

Составитель И.Савина

Техред М.Моргентал

Корректор H.Ãóíüêo

Редактор Л.Волкова

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101

Заказ 1362 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, Ж-35, Раушская наб., 4/5