Устройство для термоокислительного обезвреживания забалластированных отбросных газов

Иллюстрации

Показать всеРеферат

Изобретение относится к устройствам для термоокислительного обезвреживания забалластированных отбросных газов и может быть, использовано в нефтехимической, металлургической, пищевой и др. отраслях промышленности. Сущность: горючий газ по центральной трубе через щели конического насадка поступает в диффузорную зону камеры смешения. В ту же зону через щели в перегородке поступает смесь окислительного газа с отбросными газами.- Оба потока, истекая из щелей, растекаются в окружном и продольном направлениях, Получаемая система -вихрей создает условия для получения однородной смеси компонентов . В конфузорной зоне поток смеси ускоряется. В нем достигается равномерная концентрация окислителя, горючего и отбросных газов, В диффузорной зоне поток тормозится, течение турбулизуется. Между телом и корпусом 1 устанавливается фронт пламени, 1 з.п, ф-лы, 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)э F 23 G 7/06 ая отток жду л онт

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4953578/33 (22) 28.06,91 (46) 07,04,93, Бюл. M 13 (71) Научно-исследовательский институт энергетического машиностроения МГТУ им, Н.3.Баумана

Ф (72) Ю.А.Васильев, Н.Е.Сальников„

P.Ë.LLI кляр и А.Л.Пчелин (56) Авторское свидетельство СССР

¹ 1617257, кл. F 23 6 7/06, 1990; . (54) УСТРОЙСТВО ДЛЯ ТЕРМООКИСЛИТЕЛЬНОГО ОБЕЗВРЕЖИВАНИЯ ЗАБАЛЛАСТИРОВАННЫХ ОТБРОСНЫХ ГАЗОВ (57) Изобретение относится к устройствам для термоокислительного обезвреживания забалластированных отбросных газов и может быть. использовано в нефтехимической, /

Изобретение относится к устройствам для термоокислительного обезвреживания газообразных отходов, .забалластированных негорючими примесями в виде COz или . Н20, и может быть использовано для очистки отбросных газов предприятий нефтехимической, газоперерабатывающей, металлургической и пищевой промышленности, выбросы которых содержат вредные горючие компоненты.

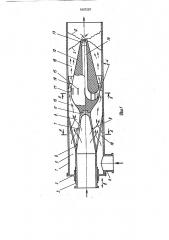

Целью изобретения является повышение эффективности, снижение габаритов путем смешения компонентов в вихревой системе с рециркуляцией продуктов сгорания и возможность регулирования процесса горения, На фиг. 1 изображено устройство для термоокислительного обезвреживания эа„„ Ы„„1807297 Al металлургической, пищевой и др. отраслях промышленности. Сущность, горючий газ по центральной трубе через щели конического насадка поступает в диффузорную зону камеры смешения. В ту же зону через щели в перегородке поступает смесь окислительного газа с отбросными газами: Оба потока, истекая иэ щелей, растекаются в окружном и продольном направлениях.

Получаемая система -вихрей создает условия для получения однородной смеси компонентов. В конфузорной зоне поток смеси ускоряется. В нем достигается равномер концентрация окислителя, горючего и бросных газов, В диффуэорной зоне по тормозится, течение турбулизуется. Ме телом и корпусом 1 устанавливается фр пламени, 1 з.п, ф-лы, 3 ил.

, балластированных отбросных газов, общий р вид; на фиг. 2 — разрез А-А на фиг, 1; на фиг.

3 — разрез Б-Б на фиг, 1.

Устройство содержит цилиндрический корпус 1, открытый для выхода продуктов сгорания с одной стороны, и плоское коль- 4D цевое днище 2 с другой, через которое проходит центральная труба 3 подвода горючего газа, при этом в днище 2 выполнен цилиндрический стакан с резьбой, позволя- . ющий перемещать центральную трубу 3 в осевом направлении на расстояние +- д . С корпусом 1 жестко связан патрубок 4 подвода окислительного газа таким образом. что центральная труба 3 образует с корпусом 1 кольцевую полость 5 подвода окислительного газа На выходе центральной трубы 3 подвода горючего газа установлен жестко

1807297 связанный с ней конический насадок-6, суживающийся по потоку, в котором с окружным шагом выполнены узкие продольные щели 7 для подачи горючего газа в вихревую диффузорную зону 8 смешения компонентов, В кольцевой полости 5 подвода окислительного газа между центральной трубой 3 и корпусом 1 установлена перегородка 9; жестко связанная с центральной трубой 3 и свободно скользящая по внутренней цилиндрической поверхности корпуса 1, в виде усеченного конуса, равного по длине коническому насадку 6,. обращенного вершиной навстречу потоку, в котором выполнены узкие продольные щели 10, количество которых соответствует количеству щелей в коническом насадке 6, но смещенные относительно последних на угол Р /2 и предназначенные для подачи окислительного газа в вихревую диффузорную зону 8 смешения, находящуюся между коническим насадком

6 и перегородкой 9. С коническим насадком

6 посредством узла 11 крепления жестко связано центральное тело 12, выполненное из тугоплавкого (или керамики) материала, образованное двумя усеченными конусами, плавно сопряженными между собой по большому основанию, и установленное соосно цилиндрическому корпусу 1. Центральное тело 12 имеет со стороны открытого конца корпуса 1 заборное отверстие 13, выполненное в виде насадка Барда, и внутренний осевой канал 14, соединяющий заборное отверстие 13 с радиальными щелевыми каналами 15, ориентированными в осевом направлении с углом выхода а по потоку и равномерно размещенными по окружности с шагом g в области сопряжения конических поверхностей. Центральное тело 12 образует с цилиндрическим корпусом

1 кольцевую трубу Вентури, включающую в себя кольцевую конфузорную зону 16 смешения, кольцевое сопла 17 и кольцевую диффузорную зону 18 сгорания. В районе минимального сечения кольцевого сопла 17 в цилиндрическом корпусе 1-жестко установлено кольцо 19 переменного сечения, образующее с центральным телом 12 зону . эжекции части продуктов сгорания из щелевых каналов 15 и позволяющее при осевом перемещении центральной трубы.3 и жестко связанных с ней конического насадка 6 и центрального тела 12 в цилиндрическом стакане с резьбой днища 2 регулировать площадь кольцевого сопла (т.е, скорость потока в сопле) и местоположение фронта горения.от положения I до положения!!.

Устройство работает следующим образом..

Горючий газ с избыточным давлением по центральной трубе 3 через щели 7 конического насадка 6. поступает в вихревую диффуэорную зону 8 диффузор но-конфузорной камеры смешения, В ту же зону 8 через патрубок 4, кольцевую полость 5 и щели 10 . в перегородке 9 под избыточным давлением поступает смесь окислительного газа с отбросными газами. Оба потока, истекая иэ

10 щелей, ударяются в противоположные конические поверхности, растекаются в окружном направлении вправо и влево от оси щелей, одновременно двигаясь в продольном направлении, Так как количество щелей

15 7 в коническом насадке 6 и щелей 10 в перегородке 9 одинаково, но их оси-смещены относительно друг друга на половину окружного шага Р /2, то в каждом секторе между щелями 7 и 10, ограниченном углом р /2, за счет взаимной эжекции истекающих струй образуется вихрь, направление вращения которого определяется взаимным расположением щелей. Получаемая система вихрей противоположного направления в каждом секторе зоны 8, ограниченной углом Р, порождает на границах между собой систему более мелких вихрей, что увеличивает время пребывания газа в зоне 8-и создает условия для получения однородной смеси компонентов. В конфузорной зоне 16 камеры смешения поток смеси ускоряется и течение его ламинаризируется, при этом в нем достига- ется равномерная концентрация окислителя, горючего и отбросных газов. Проходя через кольцевое сопло 17., поток в его узком сечении достигает максимальной скорости, а вдоль выпуклой стенки центрального тела

12 устанавливается минимальное статическое давление, определяемое скоростью по40 тока и дополнительным воздействием центробежных сил,. В диффузорной зоне сгорания поток тормозится, течение турбу- лиэируется и между центральным телом 12 и корпусом 1 устанавливается фронт пламе45 ни (например, положение I), местоположение которого определяется скоростью потока, соотношением компонентов и их свойствами. На выходе из корпуса 1. после торца центрального тела 12 продукты сгорания имеют минимальную скорость и максимальное восстановление статического давления, при этом часть продуктов сгорания через заборное отверстие 13, выполненное в торце центрального тела 12, за счет разности статических давлений.в зонах 8.и

18 эжектируется через внутренний осевой канал 14 и радиальные щели 15 обратно в

1 область кольцевого сопла 1, где смешива. ется с основным потоком смеси компонен1807297 тов, увеличивая их температуру и, следовательно, скорость и диапазон устойчивого горения и уменьшая концентрацию топливной смеси, что приводит к снижению воэможности возникновения детонационного горения и "хлопков" в зоне сгорания.

Таким образом осуществляется непрерывная рециркуляция части продуктов сгорания из зоны 18 сгорания в зону 8 смешения.

Доля рециркулирующего газа определяется площадью проходных сечений заборного отверстия 13, радиальных щелей 15 и кольцевого сопла 17 (при постоянном расходе).

Заборное отверстие 13 на торце центрального тела 12 дпя уменьшения гидравлических потерь при развороте потока на 180 и эатекании его в осевой канал 14 выполнено в форме насадка Борда.Установка кольца 19.переменного сечения в области кольцевого сопла 17 позволяет уменьшить длину зоны. смешения эжектируемых продуктов сгорания с основным потоком и изменять долю продуктов на рециркуляцию за счет изменения площади кольцевого сопла 17при перемещении в осевом направлении центрального тела 12,.

При выходе на номинальный режим расходонапряженность зоны 1-8 сгорания возрастает, .фронт пламени сносится вперед по потоку и переходит из положения! в положение П, при этом его положение стабилизируется на торце центрального тела12 эа счет отсоса части потока на рециркуляцию.

Примыкающее к корпусу 1 со стороны входа центральной трубы 3 плоское кольцевое днище 2. с цилиндрическим стаканом с резьбой предназначено для размещения в резьбовом отверстии стакана центральной трубы.3. Оно позволяет перемещать центральную трубу 3 вместе с жестко связанными с ней коническим насадком 6, перегородкой 9 и центральным телом 12 вдоль оси устройства. Такое перемещение обес ечивает регулирование процесса горения и местоположение фронта пламени, с ним и образованным двумя усеченными конусами, плавно сопряженными между собой большими основаниями с осевым кана30 лом, соединенным с равномерно

40 в корпусе кольцом переменного сечения., расположенным за щелевыми каналами центрального тела, и установленным на

5

20 Формула изобретения

1. Устройство для термоокислительного обезвреживания забалластированных отбросных газов, включающее цилиндрический корпус с центральным патрубком подвода горючего газа с тангенциальным подводом кислородосодержащего газа с.отбросным и узлом смешивания, о т л и ч а ющ е е с я тем, что, с целью повышения эффективности и снижения габаритов за счет смешения компонентов в вихревой системе с рециркуляцией продуктов сгорания и регулирования процесса горения, оно снабжено суживающимся по потоку коническим насадком с равномерно расположенными продольными щелями, установленным на патрубке подвода горючего газа, равной последнему по длине конической перегородкой с продольными щелями, жестко связанной меньшим основанием с коническим насадком, а большим опирающимся на стенке корпуса, щели которой смещены относительно щелей насадка на половину окружного шага, и центральным телом жестко связанным с коническим насадком,-установленным соосно расположенными радикальными щелями в месте сопряжения конусов и выполненным с заборным устройством в виде насадка

Борда íà его конце.

2, Устройство по и. 1, о т л и ч а ю щ е ес я тем, что, с целью регулирования процесса горения и местоположения фронта пламени, оно снабжено жестко установленным центральном патрубке плоским днищем с цилиндрическим стаканом с резьбой, соединенным с корпусом;

1807297

1807297

Редактор

Заказ 1371 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина. 101

/Р

Составитель Л,Ахметова

Техред М.Моргентал Корректор Т,Вашкович