Двухпозиционный агрегат для электроконтактной термообработки профильного проката

Иллюстрации

Показать всеРеферат

Изобретение относится к термической обработке металлических изделий при электроконтактном нагреве. При укладке изделия на приемные столы 24 загрузочного устройства 2 консоли 10 выведены из устройства нагрева, рычаги кантователей 15 и 16 расположены горизонтально. Упор 23 занимает крайнее нижнее положение заподлицо с приемными столами 24. При включении гидроцилиндра 17 рычаги 15 и 16 кантуют изделие 3. Одновременно выдвигается упор 23 и обеспечивает вертикальную ориентацию обрабатываемого изделия. Затем устройство 2 перемещают в горизонтальном направлении. При этом за счет гидроцилиндров 27 обеспечивают нижнее положение консолей 10. Благодаря указанному положению консолей 10 они проносят изделие под патрубками 31 и форсунками 32 устройства 1 нагрева. Включением гидроцилиндров 27 консоли 10 поворачиваются, поднимая изделие 3 в рабочее положение, при этом каждая консоль 10 имеет свой привод , что позволяет изделию независимо от кривизны изделия и его типоразмера занять требуемое рабочее положение относительно контактов и охлаждающего устройства . 5 ил.

союз советских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5п5 С 21 0 1/40

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ (21) 5023306/27 (22) 09.07,91 (46) 07.04,93. Бюл. N 13 (71) Государственный научно-исследовательский и проектный институт металлургической промышленности "Гипросталь" (72) С.П,Ефименко, Е,И.Якушечкин, Г.Е.Горяйнов, А.И,чепенко, И.С.Шмуклер и

A,M,Миславский (73) Государственный научно-исследовательский и проектный институт металлургической промышленности "Гипросталь" (56) 1, Авторское свидетельство СССР

N.734298, .кл, .С 21 D 1/40, 1978, 2, Авторское свидетельство СССР

N 1252361, кл. С 21 D 1/40, 1984. (54) ДВУХПОЗИЦИОННЫЙ АГРЕГАТ ДЛЯ

ЭЛЕКТРОКОНТАКТНОЙ ТЕРМООБРАБОТКИ ПРОФИЛЬНОГО ПРОКАТА (57) Изобретение относится к термической обработке металлических изделий при электроконтактном нагреве. При укладке изделия на приемные столы 24 загрузочного

„„5U„„1808018 АЗ устройства 2 консоли 10 выведены из устройства нагрева, рычаги кантователей 15 и

16 расположены горизонтально. Упор 23 занимает крайнее нижнее положение заподлицо с приемными столами 24. При включении гидроцилиндра 17 рычаги 15 и 16 кантуют изделие 3. Одновременно выдвигается упор 23 и обеспечивает вертикальную ориентацию обрабатываемого изделия. За.тем устройство 2 перемещают в горизонтальном направлении. При этом за счет гидроцилиндров 27 обеспечивают нижнее положение консолей 10. Благодаря указанному положению консолей 10 они проносят изделие под патрубками 31 и форсунками 32 устройства 1 нагрева. Включением гидроцилиндров 27 консоли 10 поворачиваются, поднимая изделие 3 в рабочее положение, при этом каждая консоль 10 имеет свой привод, что позволяет изделию независимо от кривизны изделия и его типоразмера занять требуемое рабочее положение относительно контактов и охлаждающего устройства, 5 ил., 1-. ° з Ю

1808018

Изобретение относится к термической обработке профильного проката при электроконтактном нагреве.

Цель изобретения — улучшение коммутации контактов с металлом при обработке разновысоких профилей, повышение надежности и производительности агрегата.

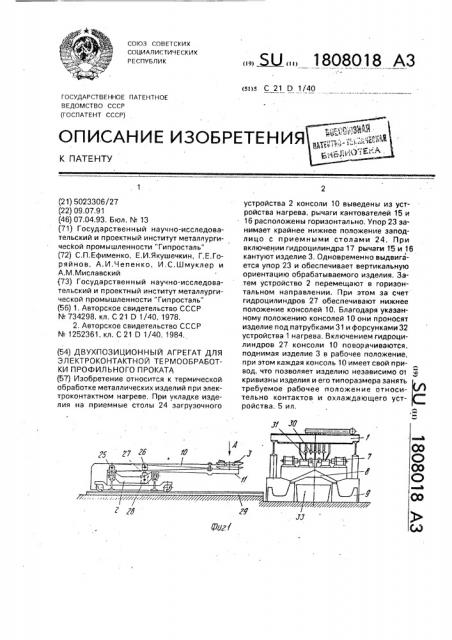

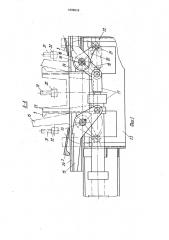

Ка фиг.1 изображен двухпозиционный агрегат для электроконтактной термообработки профильного проката, вид сбоку; на фиг.2 — вид А на фиг.1; на фиг.3 — сечение

Б-Б на фиг.2; на фиг,4 — сечение. — В на фиг.2; на фиг,5 — агрегат, вид в плане, Агрегат для электроконтактной термообработки профильного проката содержит устройство 1 нагрева под термообработку, устройство 2 нагрузки изделий 3 на контактные тележки 4. Тележка 4 снабжена средним контактом 5 и крайними подвижными в нормальном к продольной оси устройства 1 нагрева под термообработку контактами 6 с приводами от гидроцилиндров 7. Устройство 1 нагрева под термообработку снабжено склизами 8 и карманами 9 для сбора обработанных изделий 3. Загрузочное устройст- 25 во 2 для поперечной подачи изделий 3 выполнено в виде напольной колесной машины и снабжено двумя консолями 10, установленными с возможностью покачивания на небольшой угол в вертикальной плоско- 30 сти, как показано условной линией 11 на фиг.1. Ка каждой консоли 10 установлено четыре подшипниковых узла 12 для установки в них двух параллельных валов 13 и 14.

Вал 13 оборудован кантователем, выпал- 35 ненным в виде двуплечего рычага 15, зафиксированного на валу с помощью шпанки.

Вал 14 оборудован аналогично кантователем, выполненным в виде двуплечего рычага 16, Рычаги 15 и 16 шарнирно соединены 40 с корпусом и штоком гидроцилиндра 17, который таким образом подвешен на рычагах

15 и 16. Для обеспечения синхронного вращения валов 13 и 14 от гидроцилиндра 17 они снабжены кривошипами 18, шарнирно 45 соединенными со спарником 19. На валах

13 и 14 также на шпонках установлены рычаги 20, на концах которых расположены ролики 21. Ролики 21 помещены в пазах 22 выдвижного упора 23. 50

Изделия 3 перед их кантовкой размещаются на приемных столах 24, неподвижно закрепленных на консолях 10 у кантователей 15 и 16 и упоров 23. Консоли 10 устанавливаются на двух шарнирных узлах 25 и 26, причем узел 26 служит для соединения консоли 10 с гидроцилиндром 27 ее подьемаопускания, который в свою очередь, также через шарниры 28 оперт на конструкцию машины 2. Загрузочное устройство 2 установлено на рельсовом пути 29 с возможностью перемещения в сторону устройства 1 или в обратном направлении, Для подачи охладителя на обрабатываемые изделия 3 устройство 1 снабжено стационарным спреерным устройством. Спреерное устройство состоит из пяти расположенных над обрабатываемыми изделиями 3 труб 30. Первая, третья и пятая трубы 30 снабжены вертикальными патрубками 31, к которым подсоединены форсунки 32 для боковой подачи охладителя на изделия 3, а к второй и четвертой трубам 30 форсунки подсоединены непосредственно снизу, что обеспечивает верхнюю подачу охладителя на изделия, В устройстве 1 под трубами 30 спреерного устройства и изделиями 3 размещена емкость 33 для сбора охладителя.

Агрегат работает следующим образом, Грузовым магнитным краном соответствующим образом ориентированные изделия 3 укладываются на приемные столы 24 консолей 10 устройства 2, Ориентация пары несимметричных профилей в контактах 5 и

6 устройства 1 в соответствии.с требованиями электродинамики должна быть симметричной, чему и подчинена ориентация изделий 3 при их укладке, а также конструкция пакетирующих устройств консолей 10 устройства 2, В момент укладки устройство

2 расположено так, что его консоли 10 выведены из устройства 1, шток гидроцилиндра

17 втянут в его корпус и, благодаря этому, кантующие плечи рычагов 15 и 16 расположены горизонтально, а выдвижной упор 23 занимает свое крайнее нижнее положение заподлицо с приемными столами 24. Пакетирование изделий 3 производится путем включения гидроцилиндра 17. Его шток выдвигается из корпуса, причем о6а они перемещаются в противоположные стороны, и, благодаря шарнирному соединению с рычагами 15 и 16, вращают указанные рычаги вместе с валами 13 и 14, Кривошипами 18 и спарником 19 вращение валов синхронизировано, Вращаясь рычаги 15 и 16 поднимают над столами 24 внешние элементы профилей

3, в то время как их обращенные друг к другу внутренние элементы продолжают опираться на столы 24, чем и обеспечивается кантовка изделий 3. Одновременно с кантовкой иэделий 3 вращением рычагов 20 вместе с валами 13 и 14 происходит выдвижение вверх упора 23, который ограничивает скольжение изделий 3 навстречу друг другу по поверхностям столов 24 во время их кантовки, а после ее окончания обеспечивает вместе с рычагами 15 и 16 их вертикальную ориентацию. При отсутствии обрабатываемого металла в контактах 5 и 6 устройства 1

1808018 устройство 2 начинает движение в направлении устройства 1. При этом соответствующим включением гидроцилиндра 27 обеспечивается нижнее положение 11 консолей 10. Благодаря указанному положению консолей 10 они проносят изделия под патрубками 31 и форсунками 32. При совмещении оси пакета изделий 3 с осью устройства

1 устройство 2 останавливается. Включением гидроцилиндра 27 консоли 10 поворачиваются, поднимая изделия 3 в рабочее положение, причем каждая консоль 10управляется автономно, от своих датчиков. Предварительно разведенные контактные тележки 4 сближаются между собой, наезжая на концы изделий 3. Включением гидроцилиндров 7 контакты 6 с помощью средних контактов 5 зажимают концы изделий. Включением гидроцилиндров 27 консоли 10 вновь занимают положение 11, а включением гидроцилиндра 17 на втягивание штока в корпус кантователи 15 и 16 занимают горизонтальное положение с одновременным опусканием упора 23. В кл ючен ием соответствующего привода устройство 2 отьезжает от устройства 1, выдвигая консоли 10 из-под зажатых в контактах изделий 3, и занимает исходное положение для приема очередной пары изделий 3, а зажатая контактами пара изделий

3 подвергается термообработке. После окончания термообработки изделий гидроцилиндры 7 разводят контакты 6, контактные тележки разъезжаются в стороны и изделия

3 падают на склизы 8, а по ним скатываются в карманы 9. К этому моменту устройство загрузки 2 уже подготовило очередной пакет изделий 3 и начало движения в сторону устройства 1 для термообработки. Цикл повторяется. После наполнения карманов 9 термообработанными изделиями их убирают краном цеха.

Автономный привод подъема-опусканйя консолей позволяет при задаче ими изделий в контакты снизу выводить их концы на заданную отметку независимо от кривизны изделий или от их типоразмера с тем, чтобы обеспечить наиболее эффективный зажим их в контактах. Кроме того, подача изделий снизу позволяет упростить конструкцию спреерного устройства, т.к. исключает необходимость в приводе его подъемаопускания, обязательного при задаче из"0 делий в контакты сбоку, в виду чего предлагаемое устройство агрегата для электроконтактной термообработки профильного проката позволяет повысить уровень механизации процесса задачи металла в контакты, повысить надежность токоподвода к изделиям при одновременном расширении их сортамента, а также упростить конструкцию и повысить надежность спреерного устройства исключением из его состава подвижных элементов, Формула изобретения

Двухпозиционный агрегат для электроконтактной термообработки профильного проката, содержащий устройство загрузки в виде снабженных механизмами горизонтального перемещения консолей, на которых установлены рычажные кантователи с приводом и расположенные между кантователями выдвижные в вертикальном направлении посредством привода упоры шириной, соответствующей ширине среднего электроконтакта устройства нагрева, 35 расположенные рядом с кантователями приемные столы, устройство нагрева с электроконтактами, устройство для охлаждения и устройство выгрузки, отличающийся тем, что приемные столы неподвижно за40 креплены на консолях, а каждая консоль снабжена индивидуальным приводом ее вертикального перемещения.

1808018

1808018

1808018

Составитель Е,Воронкова

Редактор Техред M,Моргентал Корректор M Самборская

Заказ 395 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина. 101