Навесное устройство гусеничного рыхлителя, зуб рыхлителя и способ изготовления зуба рыхлителя

Иллюстрации

Показать всеРеферат

Использование: рыхление высокопрочных грунтов. Сущность изобретения: зуб выполнен по дуге окружности в виде многослойной стойки равного поперечного сечения и толщины каждого слоя по всей длине зуба. .Способ изготовления зуба состоит в том. что производят центробежную отливку зуба в стальную Цилиндрическую трубу, которую используют в качестве формы для литья и тела зуба. Механизм фиксации зуба включает клин и подпружиненную колодку. Клин связан с корпусом винтовым механизмом. 3 с.п.ф-лы. 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 E 02 F 5/32

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

Ы (21) 4710931/03 (22) 27.06.89 (46) 07.04.93. Бюл. М 13 (71) Завод-ВТУЗ при Норильском горно-металлургическом комбинате им. А.П.Завенягина (72) Б.А.Вершинин, А.А.Вершинин, Б.И.Коротких и Л,А.Сладкова (73) Б.А.Вершинин и А.А.Вершинин (56) Дорожные машины. Каталог-справочник, M.: ЦНИИТЭстроймаш, 1972. с.30, рис.2. (54) НАВЕСНОЕ УСТРОЙСТВО ГУСЕНИЧНОГО РЫХЛИТЕЛЯ, ЗУБ РЫХЛИТЕЛЯ И

Изобретение относится к землеройным машинам типа рыхлителей высокопрочных грунтов, конкретно к корпусу для крепления зуба. конструкции зуба и способу изготовления зуба.

Целью изобретения является повышеwe производительности путем изменения конструкций зуба и устройства для его крепления, обеспечивающих повышение их надежности, и путем снижения времени на установку зуба.

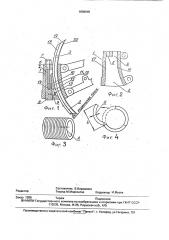

На фиг.1 показано навесное устройство гусеничного рыхлителя с механизмом для крепления зуба; на фиг.2 — корпус рабочего органа без деталей; на фиг,3 — труба, залитая слоями разнородных металлов с разметкой для разрезки на кольца, в аксонометрии; на фиг.4 — разрезка зубов из заготовки-кольца.

Рабочий орган содержит корпус 1 с полостью 2 шириной, равной ширине А (фиг.3) рыхлительного зуба 3, пропускаемого в от,,. Ы„, 1808045 АЗ

СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБА РЫХЛИТЕЛЯ (57) Использование: рыхление высокопрочных грунтов. Сущность изобретения: зуб выполнен по дуге окружности в виде многослойной стойки равного поперечного сечения и толщины каждого слоя по асей длине зуба. Способ изготовления зуба состоит в том, что производят центробежную отливку зуба в стальную цилиндрическую трубу, которую используют в качестве формы для литья и тела зуба. Механизм фиксации зуба включает клин и подпружиненную колодку. Клин связан с корпусом винтовым механизмом. 3 с.п.ф-лы. 4 ил, верстке 4, (размером, равным поперечному сечению зуба), и отверстие 5 под винт 6 с головкой 7, ввинченный в клин 8, подвижно сопрям<енный по прямой плоскости с колодкой 9, Для удержания в сопряжении колодка имеет шип 10, входящий в продолговатое гнездо 11 в клине. В этом же гнезде расположена пружина 12, подпирающая шип 10.

Для удержания примыкания колодки к клину предусмотрен болт 13, ввинченный в клин 8 и свободно проходящий через колодку 9 сквозь продолговатое отверстие 14 в ней с углублением головки болта в продолговатом углублении 15. При этом болт 13 под головкой имеет люфт, позволяющий свободное скольжение клина 8 по колодке 9. Полость 2 имеет одну сторону дугообразную 16 для прилегания зуба 3, а противоположную прямую плоскость 17 для прилегания грани клина 8. Рыхлительный зуб 3 имеет несколько слоев (в данном примере три слоя) метал-, лов. сплавленных между собой: первый

1808045 внешний слой 18 (средней толщины относительно других слоев) из трубной стали, средний толстый слой 19 иэ .легкого менее прочного сплава (например, на основе алюминия), третий тонкий слой 20 иэ прочного твердого сплава. Зуб 3 имеет форму дуги (часть правильной окружности) и срезанные заостренные концы, Зуб 3 вставлен в отверстие 4 с выпуском нижнего конца на величину, равную глубине рыхления грунта (в зависимости от категории грунта), и закреплен клином 8 вместе с колодкой 9 путем затяжки винтом 6.

По мере сработки нижнего конца зуба 3 производят расклинивание, выдвигают на требуемую величину конец зуба и вновь заклинивают его, Этот процесс производится очень легко — вывинчивают немного винт 6, ударяют молотком по приподнятой головке

7 и зуб 3 под собственным весом опускается на требуемую величину, после чего вновь производят эаклинивание. На эту операцию затрачивается минимально короткое время, т.е. во много раз меньше в сравнении с традиционной заменой наконечника и защитной накладки в прототипе. За счет запаса верхней части зуба 3 можно многократно выдвигать нижний рабочий конец зуба 3 и тем самым поддерживать длительную равномерную работоспобность рыхлителя.

Кроме того, в случае поломки конца зуба его можно переставить другим заостренным концом.

В процессе рыхления грунта эуб испытывает нагрузку на изгиб как консольная балка. При этом первый по ходу движения рыхлителя тонкий слой работает на растя. жение, задний стальной слой работает на сжатие, а средний слой конструктивно отдаляет крайние слои друг от друга, усиливая момент сопротивления балки-зуба. При этом при скольжении торца зуба по грунту более мягкие — средний и задний слои срабатываются быстрее и тем самым первый твердый слой, являющийся тонким ре>кущим острием, постоянно самозатачивается.

Зубы рыхлителя изготовляют следующим способом. В качестве формы для литья используют стальную трубу, стенки которой утолщают известным центробежным способом литья до нужной расчетной толщины тем >ке трубным металлом, а затем этим же способом наплавляют средний слой из более легкого сплава и последний слой тонкий иэ твердого сплава. Общая толщина Б зуба и толщины отдельных слоев определяются расчетом, Трубу подбирают такого большого (порядка 800-1600 мм) диаметра, чтобы часть окружности соответствовала требуемой длине зуба рыхлителя и требуемому радиусу кривизны дуги. Трубу с наплавленными слоями разрезают (предпочтительнее лазером) на кольца требуемой для зуба ширины А, Кольца разрезают на части дуг, длина которых I (фиг.4) соответст10 вует длине зуба. Торцы дуг заостряют под углом (порядка 30 — 60о) к плоскости осевого сечения трубы.

Формула изобретения

1. Навесное устройство гусеничного

"5 рыхлителя, включающее корпус для крепления зуба и механизм его фиксации, о т л и ча ю щ е е с я тем, что, с целью повышения производительности путем снижения времени на установку зуба, корпус выполнен

20 полым, а механизм фиксации выполнен из расположенных внутри корпуса в вертикальной плоскости клина и связанной с ним колодки, при этом передняя стенка корпуса и передняя грань колодки выполнены по

25 формам, соответствующим форме зуба, а задняя грань клина — плоской с возможностью контактирования с плоской задней стенкой корпуса, причем эуб расположен с возможностью перемещения между передней стен30 кой корпуса и колодкой и фиксации с помощью колодки и клина, связанного с корпусом посредством винтового механизма.

2. Зуб рыхлителя, включающий много35 слойную отливку из металлов различной твердости, отличающийся тем, что, с целью упрощения его изготовления, зуб выполнен в виде изогнутой по дуге окружности стойки с равными поперечными сечениями

40 по ее длине и с равной толщиной каждого слоя по всей его длине.

3. Способ изготовления зуба рыхлителя, включающий многослойную отливку зуба в форму из различных металлов, о т л и ч à юшийся тем, что, с целью упрощения изготовления зуба и снижения его стоимости, производят центробежную отливку в стальную цилиндрическую трубу, первый слой заливают металлом, однородным с ме50 таллом трубы, затем последовательно заливают слоями легкий и твердый сплавы, после чего трубу разрезают на кольца по ширине зуба, а каждое кольцо разрезают на дугообразную части по длине зуба, а их кон55 цы обрезают под острым углом к плоскости осевого сечения трубы.

1808045

Составитель Б.Вершинин

Техред М.Моргентал Корректор И.Муска

Редактор

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Заказ 1396 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5