Способ получения электроизоляционного слоистого материала

Иллюстрации

Показать всеРеферат

Использование: для создания электроизоляционных слоистых пластиков высоковольтного и высокочастотного назначения. Сущность изобретения: способ получения электроизоляционного слоистого материала включает пропитку ткани на основе комбинированных скрученных стеклополиэфирных нитей в соотношении полиэфирная нить : стеклянная нить 10-60 : 40-60 мас.%. термореактивным полимерным связующим , сушку и прессование, причем используют полиэфирные нити, предварительно подвергнутые термофиксации с усадкой 0;1-6,0%. скрученные со стеклянными нитями, обработанные прямым замзсливателем, а прессование проводят при температуре 150-170°С и давлении 1.5-6.0 МПа. 1 табл. ел

союз советских соцИАлистических

РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ (21) 4916517/05 (22) 04.03.91 (46) 07.04,93, Бюл, ¹ 13 (71) Всесоюзн ы и научно-исследовател ьский и проектно-технологический институт электроизоляционных материалов и фольгированных диэлектриков и Научно-производственное объединение "Стеклопластик" (72 Г.M.Äóëèöêàÿ, Н.П.Болшакова, M.È.Äoронина, З.И.Финникова. Г.А,Рязанова, Т.В, Минина, В,И.Зайцев. Е.Ф.Зинин, Л.M. Корсунский и Е.А.Чайкина (73) В сесоюзн ы и научно-исследовател ьский и проектно-технологический институт электроизоляционных материалов и фольгированных диэлектриков (56) Пластика конструкционного назначения

Под ред. Е.Б.Тростянской. M., Издат, "Химия", с, 295.

М,Ю,Кальцнельсон, Г.А.Балаев, Справочник "Пластические массы". Ленинград, "Химия". 1978 r.. с. 320.

Патент Великобритании ¹ 1563379. кл.

Д 06 M 15/00, Н 05 К 3/00. опублик. 1977.

Изобретение относится к созданию электроизоляционных слоистых пластиков высоковольтного и высокочастотного назначения.

Задача изобретения решается в способе получения электроизоляционных материалов, включающем пропитку термореактивным полимерным связующим ткани на основе комбинированных скрученных стеклополиэфирных нитей в соотношении полиэфирная нить: стеклянная нить (10-60):

„„Я „„1803140 АЗ

В 32 В 31/22 (54) СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО СЛОИСТОГО МАТЕРИАЛА (57) Использование: для создания электроизоляционных слоистых пластиков высоковольтного и высокочастотного назначения.

Сущность изобретения: способ получения электроизоляционного слоистого материала включает пропитку ткани нэ основе комбинированных скрученных стеклополиэфирных нитей в соотношеHèè полиэфирная нить: стеклянная нить 10-60: 40-60 мас.%. термореактивным полимерным связующим. сушку и прессование. причем используют полиэфирные нити, предварительно подвергнутые термофиксации с усадкой 0;1 — 6.0% скрученные со стеклянными нитями. обработанные прямым замасливателем, а прессование проводят при температуре 150-170"С и давлении 1.5-6.0

МПа. 1 табл. (40-90) мас., сушку и прессовэние. используют ткань с полиэфирными нитями, предварительно повергнутые термофиксации с усадкой от 0.1 до 6.0 % и стеклянными нитями. обработанными прямым замасливателем; и прессование проводят при температуре 150-170 С и давлении 1.5-6.0

МПа.

Эффект достигается за счет того, что в процессе формования пластика при температурах 150 — 170 С и давлении 1.5 6,0 MÏà

1808140 полимерные нити способны размягчаться и деформироваться, заполняя пустоты, образованные переплетением упругих стеклонитей. Полиэфирные нити (полиэтилентерефталатные) имеют близкие по величине усадки с полимерными связующими, а также обладают способностью к химическим и полярным межмолекулярным связям по связующим.

Кроме того, в предлагаемом техническом решении применяется стекловолокна на прямом замасливателе, что дает возможность исключить операцию удаления декстринового замасливателя путем промывки ткани в воде при температуре

65 С. Также применение прямого замасливателя позволяет улучшить адгезию полимерного связующего к наполнителю и, следовательно. ведет к повышению уровня электрических свойств особенно в условиях повышенной влажности.

Наполнитель представляет собой стеклополиэфирную ткань полотняного плетения с поверхностной плотностью 150 †2 гlм, с круткой 50-150 круток/м. Соотношение полиэфирных и стеклянных нитей (10-60): (40-90) мас.%. Комплексная нить в ткани содержит 10-60 мас. / предварительно термофиксированных при 220 — 240 С полиэфирных нитей с усадкой 0,1 — 6.0/, (ТУ6-06-487-75 и ТУ 6 06С -138-83) на

40-90 мас. / стеклянных нитей (ТУ6-19313-86), обработанных прямым замасливателем (регламент N". 533, утв. 1973 м.) следующего состава мас.ч:

Пол итерпены 2,0-4,0

Дициандиамидфор мальдегидная смола 1.5 — 2,5

Пластификатор 1.5-2,5

Э мул ьгатор 0,9- 1.5

Полиэтиленгликоль 0,5-0.9

АГМ-9 0.4

ГВС-9 0.5

Диаметр полиэфирной нити — 0,09 мм, диаметр стеклянной нити — 0,19- 0.21 мм.

Изобретение иллюстрируется следующими примерами.

Пример 1 (прототип), Ткань представляет собой взаимно скрученные полиэфирные и стеклянные нити со степенью крутки

100 кручений/м и усадкой полиэфирной нити 9, соотношение стеклянных и полиэфирных нитей 70: 30 (мас. /). На стеклянную нить перед ткачеством был нанесен декстриновый замасливатель, Ткань перед пропиткой промывали в горячей (65 С) воде. при этом удалялось 30 /, замасливателя, Далее ткань пропитывали связующим.

Связующее изготавливается из 100 мас,ч. эпоксидной смолы ЭД вЂ” 16 (ГОСТ 10587-84).

50 мас.ч сурьмы (ТУ6-09.3267-84), 100 мас.ч. поливинилхлорида суспензионного (ГОСТ

14332-78Е), 82 мас.ч. аддукта малеинового ангидрида и метилциклопентадиена (ГОСТ

11153-80), 90 мас.ч бутадиенакрилонитрильного каучука (ТУ 38.403-71-87), 1 мас.ч.

2,4,5-трис (диметиламинометил) фенола (ТУ6 — 09 — 4136 — 75), 0,5 мас.ч. антиоксиданта (входит в состав каучука).

Пропитанную и высушенную при 100 С в течение 15 мин ткань нарезали на листы размером 400 х 400 мм и собирали в пакет, состоящий из 1 листа пропитанной ткани и

15 листа медной фольги толщиной 5 мкм (ТУ

48 — 1414-86). Прессование вели на гидравлическом прессе при температуре 145 С и удельном давлении 1,24 МПа в течение 40 мин.

20 Пример 2. Тканый наполнитель, состоящий из 50 мас. / стеклянной нити и 50 мас. / термофиксированной полиэфирной нити. с усадкой 2 / (опытные партии комбиHNpoBRHHoA ткани) пропитывали на пропиточной машине эпоксидно-фенолформальдегидным связующим (марки ИФ-1/ЭП по СТП И37 — 41--87 ПО "Электроизолит").

Лак ИФ-1/ЭП изготавливается на основе

65 мас. / эпоксидной смолы ЭД-16 (ГОСТ

10587-84) и 35 мас. / фенол формал ьдегидной смолы резольного типа марки ФЛ-5111 (TY16-503,035-75) в качестве растворителя используется спирто-толуольная смесь в соотношении 35: 65 мас. / соответственно.

Пропитанный наполнитель сушили при температуре 100 С в течение 24 мин. Пропитанная ткань содержала 40 мас. / связующего. Ткань нарезали на листы размером

190 х 120 мм, собирали в пакет из 20 слоев

40 и прессовали на гидравлическом прессе при температуре 160 С и удельном давлении 4.0

МПа в течение 80 мин.

Пример 3, Тканый материал на основе

85 мас; стеклянной нити и 15 мас. тер45 мофиксированной полиэфирной нити с усадкой 6/ (опытные парти комбинированной ткани) пропитывали связующим содержащим 70 мас. / эпоксидной смолы ЭД-22 (ГОСТ 10587 — 84) и 30 мас. / фенолформальдегидной смолы марки ФЛ-5111 (TY 16503.035-75) на пропиточной машине со скоростью 1,2 м/мин при температуре

110"С в течение 20 мин, содержание связующего составляло 42 мас /. Пропитанную ткань нарезали на листы размером t90 х 120 мм. собирали в пакет из 18 листов и прессовали на гидравлическом прессе при 160 С и удельном давлении 3.0 МПа в течение 80 мин.

1808140

Пример 4, Тканый материал на основе

70 мас, стеклянной нити и 30 мас термофиксированной полиэфирной нити с усадкой 0,1 (ЭЗ/ПЭ-165-39 ТУ 6-48—

5786902-62 — 90) пропитывали связующим, состоящим из 65 мас; эпоксидной смолы марки ЭД-16 (ГОСТ 10587 — 84) и 35 мас анилинофенолформальдегидной смолы марки СФ-340 (ГОСТ 18694-80) на пропиточной машине со скоростью 0,8 м/мин при температуре 95 С в течение 30 мин, содержание связующего составляло 38 мас., Пропитанную ткань нарезали на листы размером 400 х 400 мм и помещали в виде пакета из 16 листов между плитами пресса.

Прессование вели при температуре 170 С и удельном давлении 1,5 МПа в течение 50 мин. Затем пресс охлаждали до 30 С и образцы извлекали из пресса.

Пример 5. Ткань. содержащую 90 мас. стеклянной нити и 10 мас. / термофиксированной полиэфирной нити с усадкой 4 (опытные партии комбинированной ткани) пропитывали фенолформальдегидным лаком марки ФЛ 5111 (ТУ16-503.035-75) на пропиточной машине со скоростью 1 м/мин при температуре 95 С в течение 24 мин,содержание связующего составляло 38 мас. . Пропитанную ткань нарезали на листы размером 100 х 100 мм, собирали в пакет из 50 листов и прессовали на гидравлическом прессе при 150 С и удельном давлении 6,0 МПа а течение 90 мин. Затем пресс охлаждали до 30 С, образцы извлекали из пресса.

Пример 6. Ткань. состоящую из 40 мас, стеклянной нити и 60 мас. / термофиксированной полиэфирной нити с усадкой 1,5 Д, пропитывали на машине связующим со скоростью 1,5 мlмин при температуре 115 С в течение 16 мин. Связующее состоит из спирто-ацетонотолуольного раствора (соотношение растворителей 15

: 15: 70 соответственно) эпоксидной смолы

ЭД-22 (ГОСТ 10587-84) 70 мас.7 и фенолформальдегидной смолы марки ФЛ вЂ” 5 111 (ТУ 16-503.035-75) 30 мас. . Пропитанная ткань содержала 50 мас. связующего.

Ткань нарезали на листы размером 150 х

100 см. Собирали в пакет из 15 листов и прессовали в вакуумном прессе при температуре 120 С в течение 20 мин, затем при

165 С в течение 60 мин при удельном давлении 2,0 МПа, П р и M е р 7. Ткань, пропитанную по примеру 6, нарезали на листы размером 120 х 120 мм, собирали в пакет из 8 листов, в качестве поверхностных слоев с обеих сторон применяли медную фольгу (ТУ 48 — 7-38—

85) толщиной 50 мкм. Прессование проводили при температуре 160 С в течение 90 мин при удельном давлении 6,0 МПа, Пример 8. Комбинированную ткань, состоящую из стеклянных и нетермофиксированных полиэфирных нитей с усадкой 7, пропитывали, сушили и прессовали по примеру 2, После пропитки ткань из-за большой усадки нетермофиксированного полиэфира имела ярко выраженные гофры. Это затрудняло технологическую переработку ее: нарезку, сборку пакетов. Готовый пластик имеет повышенное коробление. Причиной являются, вероятно. высокие остаточные напряжения, возникающие в процессе отверждения из-за большой разницы усадок полимерного связующего, полиэфирного волокна и стеклянного волокна. Это, в свою очередь. приводит к снижению электрических свойств полученного материала.

Пример 9. Аналогично примеру 2, однако прессование вели при 145 С и удельном давлении 6 Mila. При этой температуре прессования полиэфирная нить не размягчается и ведет как стеклянное волокно, что характеризуется снижением свойств.

Пример 10. Аналогично примеру 2, но прессование проводили при температуре

175 С. При температуре 175 С имеет место значительное размягчение и вытекание полиэфирного волокна, что приводит к образованию дефектов (пустот, трещин) в слоистом материале.

Пример 11. Аналогично примеру 2, но удельное давление прессования — 1,2 МПа.

Давление прессования — ниже 1,5 МПа, не обеспечивает достаточного уплотнения.

Пример 12. Как в примере 2, но удельное давление прессования 7 МПа.

Давление, превышающее 6 МПа, ведет к черезмерному вытеканию смолы, образуются "оголен н ые" .дефектн ые места.

П риме р 13. По примеру2, нона стеклянную нить перед ткачеством был нанесен декстриновый замасливатель.

Пример 14. По примеру 2, но использовали нетермафиксированные полиэфирные нити, Пример 15, Ткань пропитывали и сушили аналогично примеру 1.

Пропитанную и высушенную ткань нарезали на листы размером 400 х 400 мм и собирали в пакет из 20 листов, Прессование вели на гидравлическом прессе при температуре 145 С и удельном давлении 1,24 МПа в течение 90 мин.

Пример 16. Ткань, состоящую из 70 мас, стеклянной нити и 30 мас. / термо1808140

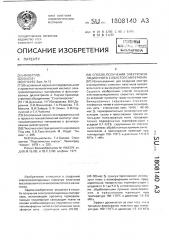

Свойства пластиков, полученных по примерам 1-16, приведены в таблице.

«во>тстав слоистнх пластиков

Способ по поннеру

Панчем>ванне вочяэателя

1 1

1 2 3

14 (прототипп

ПробивноЕ напрляеннв параллельно слоям в трансформаторюм няспп прн

80С, кС тангенс угла диэлектрических потерь при частоте 10 Гц после кондициэнированип е условиях

24 u/23 C/дистиллированная вода

60 40 6г 65 «О 35 35 цО 35 5>

0,035 0,022 0,034 0,030 0,03« С,020 О,С22 0,040 0,040 С,ОСС С,040 0,040 0,032 0,034 U;038 0,033

Диэгектрическая проницавность при частоте

10 Гц

",«38 44 40 5О 35. 38 55 55 55 55 55 40 42 50 45

350 2?0 300 ?С 380 380 ?0 20 15 20 15 75 70 45 250

Длительная электрическая прони> сть, ч

Составитель Т.Подольская

Редактор Л,Волкова Техред M.Моргентал Корректор Н,Гунько

Заказ 1401 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при! I,"I ГГ (,(;(,Р

113035. Москва. Ж-35 Раушская наб,. 4/5

Г1роизводгтвенн3-и«да«е««ьскии комбинат "Патент". г, Ужгор «д ул I а1, 111-1 l фиксированной полиэфирной нити, с усадкой 0,1 %, пропитывали связующим, описанным в примере 1. Пропитчнную ткань сушили при 100"С в течение 15 мин, нарезали на листы размером 400 х 400 мм, Наре- 5 занную ткань собирали в пакет, состоящий из одного листа пропитанной ткани и листа медной фольги толщиной 5 мкм (TY 481414 — 86), Прессование вели на гидравлическом прессе при температуре 155 С и 10 удельном давлении 4 МПа в течение 40 мин, 15

Таким образом. предлагаемый способ дает возможность получить слоистый пластик с повышенными электрическими характеристиками. особенно длительной электрической прочностью. а также дает 20 возможность исключить операцию удаления декстринового замасливателя, что снижает себестоимость готового материала.

Формула изобретения

Способ получения электроизоляционного слоистого материала. включающий пропитку термореактивным полимерным связующим ткани на основе комбинированных скрученных стеклополиэфирных нитей в соотношении, мас.% полиэфирная нить: стеклянная нить 10-60; 40 — 90, сушку и прессование, отличающийся тем,что,с целью повышения электрических характеристик, преимущество повышения устойчивости материала к воздействию высокого напряжения, и обеспечения длительной электрической прочности, используют ткань с полиэфирными нитями, предварительно подвергнутыми термофиксации с усадкой от

0.1 до 6% и со стеклянными нитями. обработанными прямым замасливателем, и прессование проводят при температуре

150-170" С и давлении 1.5-6,0 МПа.