Устройство для сборки деталей типа вал-втулка

Иллюстрации

Показать всеРеферат

Использование: в сборочном оборудовании , в частности, для сборки узла лентопротяжки видеомагнитофона. Сущность изобретения: устройство снабжено узлом ориентации запрессовываемой детали, установленным на основании и выполненным в виде двух соединенных между собой повторных рычагов с подпружиненными фрикционными элементами сегментной формы, один из которых соединен с приводом. Сборочная головка выполнена в виде штока с центральным отверстием, соединенным через подводящий канал с загрузочным приспособлением . Фиксирующее устройство выполнено в виде подшипниковой Г-образной планки с отверстием и элементом фиксации . Приспособление для установки базовой детали снабжено подпружиненным направляющим - фиксирующим элементом, установленным соосно центральному отверстию штока, и выталкивателем, имеющим возможность контактирования с упором. 6 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 23 P 19/02

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОЫСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4932152/27 (22) 29.04.91 (46) 15.04.93. Бюл, N. 14 (71) Научно-исследовательский институт бытовой видеотехники (72) И.и.воронин, И.M.Ãðà÷åâ, С.Н,Кривенко и П,Д,Сугробов (56) Авторское свидетельство СССР

N 1212748, кл. В 23 Р 19/04, 1986. (54) УСТРОЙСТВО ДЛЯ СБОРКИ ДЕТАЛЕЙ

ТИПА ВАЛ-ВТУЛКА (57) Использование; в сборочном оборудовании, в частности, для сборки узла лентопротяжки видеомагнитофона. Сущность изобретения: устройство снабжено узлом ориентации запрессовываемой детали, установленным на основании и выполненным

Изобретение относится к сборочному оборудованию и может быть использовано в машиностроении и приборостроении, в частности в сборке узла лентопротяжного механизма видеомагнитофона.

Целью изобретения является расширение технологических возможностей и повышение производительности устройства.

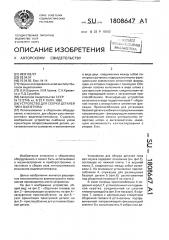

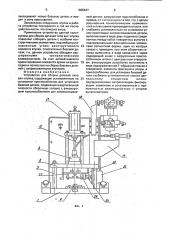

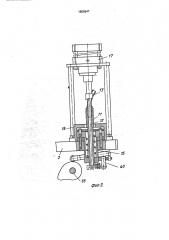

На фиг.1 изображено устройство, общий вид; нэ фиг.2 — сборочная головка; на фиг.3 — фиксирующее устройство; на фиг.4— загрузочное приспособление; на фиг.5— узел ориентации прессуемой детали; на фиг.б — приспособление для установки базовой детали. Ж 1808647 А1 в виде двух соединенных между собой повторных рычагов с подпружиненными фрикционными элементами сегментной формы, один из которых соединен с приводом, Сборочная головка выполнена в виде штока с центральным отверстием, соединенным через подводящий канал с загрузочным приспособлением. Фиксирующее устройство выполнено B виде подшипниковой à — образной планки с отверстием и элементом фиксации. Приспособление для установки базовой детали снабжено подпружиненным направляющим — фиксирующим элементом, установленным соосно центральному отверстию штока, и выталкивателем, имеющим возможность контактирования с упором. 6 ил.

Устройство для сборки деталей типа вал — втулка содержит основание (см. фиг.1), состоящее иэ нижней плиты 1 и верхней плиты 2, соединенных между собой колонками 3. На основании установлено приспособление 4, служащее для размещения базовой детали 5 (фиг.6), расположенное под сборочной головкой 6 на плите 2.

В свою очередь приспособление 4 содержит корпус 7. установленный на подвижной каретке. соединенной со штоком пневмопривода (на фиг.б не показан). В корпусе 7, соосно с центральным отверстием сборочной головки 6 установлены: подпружиненный направляющий — фиксирующий элемент 8 и выталкиватель 9 собранной де1808647 тали, подвижно закрепленный на корпусе и имеющий возможность контактирования с упором 10, Сборочная головка 6 (см. фиг.1 и 3) выполнена в виде штока 11 с центральным отверстием 12, соединенным через подводящий канал 13 с загрузочным приспособлением 14. Шток 11 подвижно установлен в направляющей втулке 15 и упоре 16. На одном (верхнем) конце шток 11 соединен с рабочим пневмоцилиндром 17, на втором— установлено фиксирующее устройство, представляющее собой подпружиненную

à — образную планку 18 с отверстием 19 и элементом фиксации 20.

Для ориентации вала-втулкИ, имеющих особые конструктивные признаки, играющие значение при сборке (например, отверстие, паз и т.п.) на цилиндрической поверхности, которые необходимо разместить под заданным углом на базовой детали, устройство имеет узел ориентации запрессовываемой детали (не показан).

Узел состоит из двух поворотных рычагов 21 и 22, подвижно соединенных с помощью планки 23. На каждом рычаге, в свою очередь, подвижно установлены фрикционные элементы 24 и 25 сегментной формы. Концы элементов 24 и 25 опираются на регулировочные винты 26 и пружины 27, Рычаги 21 и . 22 узла ориентации подвижно установлены . на осях 28 (фиг.1) промежуточной плиты 29, соединенной с верхней плитой 2.

На конце одного из рычагов (см.фиг.5) установлена пружина 30, соединенная также и с основанием, служащая для замыкания узла ориентации на кулачок 31 привода.

Привод состоит из электродвигателя 32 с редуктором и кулачкового вала 33. Для подачи деталей, например, валов или втулок

34 в зону прессования (сборки), загрузочное приспособление 14 (cM.ôèrË и 4) содержит стойку 35, закрепленную íà верхней плите

2, пенал 36, пневмоцилиндр 37 с толкателем .38. Кроме того, пенал 36 установлен на ло жементе 39, служащим для подачи детали 34 в подводящий канал 13. Для обеспечения перемещения Г-образной планки 18 в процессе работы устройства, в него входит механизм 40, сопряженный с кулачковым валом 33 (см.фиг.2), Подготовка устройства к работе.

Для запрессовки втулок 34, имеющих на боковой поверхности поперечное отверстие, загружают в пенал 36, а базовую деталь 5 загружают в корпус 7 по одной штуке, при этом ее отверстием одевают на фиксатор В (см.фиг.б) и помещают в зону прессования, т.е. под шток 11, Устройство работает следующим образом.

Вращение от электродвигателя 31 передается на кулачковый вал 33 (см.фиг.1). При этом от соответствующего кулачка (не показан) включается цилиндр 37, который толкателем 38 (фиг,4) подает из ложемента 39 пенал 36, втулку 34 в подводящий канал 12.

Из канала втулка 34 под собственным весом

"0 падает в центральное отверстие 12 штока 11 (см.фиг,2) и опускается на Г-образную планку 18 (см.фиг.3). После этого кулачковый вал

33 через механизм 40 перемещает вправо планку 18, тем самым совмещается ее отвер"5 стие 19 с отверстием 12 штока 11. После совмещения отверстий, втулка 34 падает в выемки, образующие проходное отверстие, секторов 24 и 25 (см.5 и, 3) и зависает на их полках. Поле этого механизм 40 возвращэ20 ется в исходное положение, а планка 18 под действием пружины возвращается вправо, накрывая верхний торец втулки 34. B это же время элемент фиксации 20 упирается в боковую поверхность втулки 34, Затем в работу вступает кулачок 31 (см.фиг.5). Своим выступом он поворачивает рычаг 21 (почасовой стрелке), который через . планку 23 B свою очередь поворачивает рычаг 22 и соответственно фрикционные эле30 менты 24 и 25, В процессе движения фрикционных элементов за счет трения втулка 34 начинает вращаться до тех пор, пока элемент фиксации 20 не войдет в отверстие втулки 34, т.е. втулка соориентиру35 ется. Элементы 24 и 25 отойдут от втулки, раздвинутся и освободят место для прохода штока 1 1.

После этого включается в работу цилиндр 16 (см.фиг.1 и 2), который перемещает

"0 шток 11 совместно со втулкой 34 вниз. Перемещаясь по отверстию базовой детали 5 втулка запрессовывается и своим торцом выталкивает вниз фиксатор 7, который проворачивает рычаг 8. После запрессовки втулки 34 в базовую деталь 5 шток 11 поднимается вверх, т.е. возвращается в исходное положение цилиндром 16.

При движении штока 11 вверх, втулка 34 освобождается от элемента фиксации 20 зэ

50 счет выхода конической поверхности из отверстия 19, Как только шток 11 сойдет со втулки 34, планка 18 под действием пружины возвращается в крайнее правое положейие.

55 Затем приспособление с базовой деталью 5 и запрессованной втулкой 34 выводят из эоны прессования до контакта рычага

8 с упором 9 (см.фиг.б), фиксатор 7 перемещается вверх, в исходное положение и выталкивает собранную деталь. На ее место

1808647 закладывают новую базовую деталь и вводят в зону прессования.

Запрессовка следующих втулок и работа устройства повторяется в той же последовательности, что описана выше.

Применение устройства данной конструкции для сборки деталей типа вал-втулка позволяет собирать детали с особыми конструктивными элементами, под любым установленным углом конструктивного элемента втулки, относительно базовой детали, т.е. данное устройство обладает расширенными технологическими воэможностями. За счет автоматического ориентирования снижается время на ориентацию и полностью на сборку базовых деталей с запрессованными втулками.

Формула изобретения

Устройство для сборки деталей типа вал-втулка, содержащее установленные на основании приспособление для установки базовой детали, подвижную в вертикальной плоскости сборочную головку с фиксирующим приспособлением для запрессовываемой детали, загрузочное приспособление и привод, о т л и ч а ю ще е с я тем, что, с целью расширения технологических воэможностей и повышения производительности, оно

5 снабжено установленным на основании узлом ориентации запрессовываемой детали, выполненным в виде двух подвижно соединенных между собой поворотных рычагов с подпружиненными фрикционными элемен10 тами сегментной формы, один из которых связан с приводом. при этом сборочная го. ловка выполнена в виде связанного через подводящий канал с загрузочным приспособлением штока с центральным отверсти15 ем, фиксирующее устройство выполнено в виде подпружиненной Г-образной планки с отверстием, элементы фиксации и упоры, а приспособление для установки базовой детали снабжено установленным соосно цен20 тральному отверстию штока, подпружиненным направляющим фиксирующим элементом и установленным с возможностью взаимодействия с упором выталкивателем.

1808647

1808647

1808647

Р Ю

Составитель И,Воронин

Техред M,Ìoðãåíòàë Корректор С.Пекарь

Редактор

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина. 101

Заказ 1247 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, Ж-35, Раушская наб., 4/5