Абразивный дисковый инструмент

Иллюстрации

Показать всеРеферат

союз соВетских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 24 D 5/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР)

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4884810/08 (22) 20,11.90 (46) 15.04,93, Бюл, М 14 (71) Научно-исследовательский институт технологии и организации производства (72) А.П,Зенков, А,Г.Елизаров, О.М.Чигринский, Ю,Н.Зимицкий и А.П,Кураев (56) Захарченко И,П, Опыт применения апмвзного инструмента для обработки неметаллических материалов, серия С-2, НИИМАШ, 1979. стр. 8 — 9,рис, 2 — 3. Обзор.

Авторское свидетельство СССР

N 622664, кл. В 24 О 5/00, 1978, Авторское свидетельство СССР

N 802006, кл. В 24 0 5/00, 1979.

Авторское свидетельство СССР

М 592588, кл. В 24 D 5/14, 1978.

Изобретение относится к шлифованию, а более точно к абразивным инструментам для обработки твердых и хрупких материапаа, в частности для профильной резки полупроводниковых пластин, Цель изобретения — повышение выхода годных за счет уменьшения сколообразования и уменьшения дефектной зоны, повышение стойкости инструмента, связанное с улучшением условий охлаждения и использованием жестких и упругих элементов на инструменте, расширение технологических возможностей, Поставленная цель в абразивном инструменте с, V-образной режущей частью и боковыми поверхностями, достигается тем, что каждая поверхность V-образной режущей части выполнена образующей переменЫ2 „„1808678 А1 (54) АБРАЗИВНЫЙ ДИСКОВЫЙ ИНСТРУМЕНТ (57) Использование: при резке путем совмещения резания по жесткой и упругой схемам. Сущность изобретения Ч-образная режущая часть инструмента выполнена с образующими 2 и 3 переменной длины, а боковые поверхности 4 круга 1 наклонены под углом а к плоскости 5 вращения инструмента. Поэтому в пределах одного оборота круга обработку изделия осуществляют различными по режущим свойствам участками. Симметричным участком разрушают обрабатываемый материал и образуют Ч-образный профиль канавки, а асимметричными участками проводят чистовую обработку стенок канавки за счет осевой податливости этих участков. 6 ил, ной длины, плавно уменьшающейся от максимума на одном до минимума на другом концах диаметра, причем максимальные образующие на противолежащих поверхностях режущей части, диаметрально противоположны, а боковые поверхности, сопряженные с V-образной режущей частью, сохраняя взаимную параллельность, скошены под углом а к плоскости его вра- С щения, удовлетворяющим соотношению 4 а = (0,68-1,0)arctg— где а — угол между скошен ными боковыми поверхностями и плоскостью вращения инструмента> град;

t — толщина Ч-образной режущей части инструмента, мм;

1808678

D — наружный диаметр инструмента, MM.

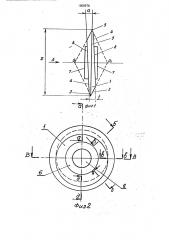

На фиг. 1 схематично показан описываемый абразивный инструмент; на фиг. 2— вид А с торца на инструмент фиг. 1; на фиг.

3 и 4 — разрез по В-В, варианты выполнены (повернуто); на фиг. 5а, 5б, 5в, 5г, 5д — соответственно разрезы по а-а, б-б, в — в, г — г, д-д фиг. 2 (повернуто); на фиг: ба, 6б, 6в— схема взаимодействия асимметричных и симметричных элементов режущей части инструмента с обрабатываемым материалом за половину оборота круга, Абразивный дисковый инструмент (фиг.

1), преимущественно алмазный круг 1 диаметром D с Ч-образной режущей частью.

Каждая боковая поверхность Ч-образной режущей части образована прямыми (боковыми у эстками) 2 и 3 переменными по длине и являющимися частями образующих конусов с центрами 01, 02 на оси вращения инструмента. На одном конце диаметра образующая 2 выполнена максимальной длины; плавно уменьшающейся до минимума на другом конце диаметра, а образующая 3 максимальной длины на этом конце диаметра уменьшается до минимальной величины на другом конце диаметра круга 1.

Максимальные образующие 2 и 3 противолежащих поверхностей V-образной режущей части расположены диаметрально-противоположно. Уменьшение максимальных образующих 2 и 3 до минимальных достигается зэ счет того, что боковые поверхности 4 круга, сопряженные с V-образной режущей частью, сохраняя взаимную параллельность и толщину t, выполнены скошенными под углом а к плоскости 5 вращения инструмента, удовлетворяющем соотношению а = (0,68-1,0)arctg

Конструктивно инструмент может быть выполнен в виде монолитного круга 1 (фиг.

3) с абразивным содержимым V-образной режущей части со скошенными под углом а боковыми поверхностями относительно установочных торцевых поверхностей, при легающих к посадочному отверстию и изготовленного методом прессования и спекания, а также в виде сборного изделия (фиг. 4), содержащего абразивный круг 1, выполненный из алмазосодержащего проката, установленный скошенным под углом а относительно отдельных корпусных элементов 6, соединяемых с кругом разъемно или неразъемно (пайкой или склеиванием). Наружные торцы 7 элементов 6 выполнены

55 параллельно друг другу и перпендикулярно оси вращения инструмента.

В итоге на периферии круга 1 (фиг. 1, 3 и 4) выполнена обработка с базой по посадочному отверстию 8 и торцам 7 установочных элементов 6, прилегающих к посадочному отверстию, режущая часть C переменным по окружности и непрерывным по вершине 9 V-образным (угловым) сечением профиля, При этом боковые участки 2, 3

V-образного режущего профиля образуют чередующиеся симметричные (фиг. 3, 4, 5в, 6б) и асимметричные (фиг. 1, 5а, 5б, 5г, 5д, ба, бв) элементы.

Установка круга с его йаклоном к плоскости вращения обеспечивает при формообразовании V-образной режущей части с базой по торцам круга, перпендикулярным оси вращения инструмента, образование (для реализации процесса обработки по "упругой" и "жесткой" схемам) режущего профиля с симметричным и асимметричным профилем сечения (в осевом направлении), при этом вершина 9 V-образного профиля режущей части находится в плоскости вращения инструмента.

Наружный контур симметричных и асимметричных участков вписан в единые конические поверхности, совмещенные по вершине 9 режущего профиля и имеющие общую ось вращения О, Og.

Одновременно наклон круга увеличивает (при наименьшей его толщине) выСоту режущего профиля (в радиальном направлении, что позволяет использовать инструмент для резки, например, полупроводниковых пластин увеличенной толщины.

Диапазон угла наклона выбран из расчета обеспечения с одной стороны

t (при а = arctg — ), непрерывности режу0 щей части по вершине, с другой стороны (при 0,68 arctg — ) из условия обеспечения

0 необходимого сочетания приемлемых стойкости вершины профиля и качества обработки особенно при сквозной профильной резке пластин труднообрабатываемых ма териалов (типа поликор, кварц, сапфир).

При дальнейшем. увеличении угла а непрерывность линии вершины нарушается с образованием прерывистой режущей части, что ведет к повышению вероятности сколообразования и резкому снижению стойкости инструмента.

С другой стороны, отклонение боковых сторон от угла. а = 0,68 arctg — в сторону т уменьшения ведет к перераспределению значения длин (по дуге асимметричных и

1808678 симметричных участков в части уменьшения воли асимметричных участков, что снижает время их воздействия и соответственно увеличение более жестких симметричных участков (за один оборот) на обрабатываемый 5 материал, ведет к уменьшению осевой податливости инструмента, ухудшению усло- вий охлаждения и в итоге, отрицательно сказывается на шероховатости обработки, величине сколов по острому углу фаска и в 10 целом по дефектной зоне (микротрещины, дислокации).

Предлагаемый инструмент работает следующим образом, Кругу сообщают вращательное движе- 15 ние, а обрабатываемому изделию продольную подачу на инструмент. В пределах одного оборота происходит обработка изделия различными по режущим свойствам участками (при идентичном по составу 20 инструментальном материале).

При контакте "жесткость" (симметричного) участка при повышенных, в основном ради ал ь н ых, на груз ках и роисходит и реимущественно разрушение обрабатываемого 25 материала, измельчение и транспортировка продуктов резания, В данный период происходит в основном формирование V-образной канавки, При резании "упругим" участком (асим- 30 метричным), представляющим собой условный сектор круга с повышенной осевой податливостью, за счет упругого смещения этого участка (а так же системы инструментшпиндель), глубина внедрения алмазных 35 зерен в поверхность фаски уменьшается на величину,"пропорциональную податливости. Процесс в данный период ведут с минимальными осевыми усилиями, что создает условия чистовой обработки после как бы 40 предварительного формирования V-образной канавки жестким участком.

Последовательное чередование обработки по "жесткой" и "упругой" схемам шлифования с плавным переходом от участка к 45 участку существенно снижает пульсацию нагрузок и вибраций в зоне обработки.

Пример 1. Для сквозной резки кремниевых пластин О 76х0,4 мм с транзисторными структурами 5,97х5,97 мм используют 50 алмазный диск О 57х О 30х1х65, связка режущей части металлическая, зернистость алмазов ACM 14/10. Угол наклона а =3,0+4.

Диск установлен в латунном корпусе и закреплен пайкой.

Профильную резку производили на установке ОЧПП100М.

Режим обработки: частота вращения инструмента 5 10 мин, скорость подачи 6 мм/с.

Пример 2. Для сквозной резки кремниевых пластин О 60х0,33 мм с диодными структурами 4х4 мм; 2,5х2,5 мм использовали набор алмаэн ых дисков 976х хО 40х1х65 . Связка металлическая, зернистость алмазов ACM 14/10, угол наклона а = 36 + 4 . Диски закреплены клеем в корпусе из алюминиевого сплава. Количество дисков в наборе f1.

Применяемое оборудование — установка УРПА-М.

Режим обработки: частота вращения инструмента 9 10 мин, скорость подачи 1 мм/с.

Профильную резку осуществляли по двум вариантам: резка единичной пластины толщиной

0,33 мм для получения кристаллов максимального размера 4х4 мм; резка стопы пластин из 5 ед. общей толщиной 1,6 — 1,7 мм для одновременного получения кристаллов 4х4 мм и менее.

При сопоставительных испытаниях с известным инструментом (максимальная величина сколов по острому углу фаски до 20 мкм, по углам кристалла до 30 мкм) величина зоны видимых нарушений не превышает

12 — 18 мкм.

В результате повышается выход годных йа 2 — З, увеличивается скорость резания на t5-20 .

Формула изоб ретения

Абразивный дисковый инструмент; выполненный в виде корпуса с рабочей периферийной частью Ч-образного профиля, о тл ича ющийся тем,что,сцельюповышения стойкости круга, образующие конической поверхности каждой иэ сторон профиля выполнены переменной протяженности, при этом торцовые поверхности диска взаимно параллельны и наклонены к оси инструмента на угол а, определяемый иэ условия а =(0,68 — 1,0)arctg t/D, где t — толщина диска;

D — наружный диаметр инструмента.

1808678

1808б78

Фиг 5 а Югам ФиаК8 Фиг, 5s Фиг 53

1808678

Составитель А.Зенков

Техред М.Моргентал

Корректор С,К)ско

Редактор Т.Иванова

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Заказ 1248 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб.; 4/5