Плазмохимический реактор для обработки рулонного материала

Иллюстрации

Показать всеРеферат

Использование: обработка полимерного рулонного материала плазмой с двух сторон при пониженном давлении для производства коммутационных плат и выводных рамок. Сущность изобретения: плазмохимический реактор содержит электроды для возбуждения низкотемпературной плазмы, расположенные внутри общей вакуумной камеры, подающую и приемную бобины и систему роликов для перемещения ленты в зоне разряда . Один из электродов содержит два барабана , расположенных на параллельных осях и кинематически связанных между собой и приводом вращения. Второй электрод выполнен в виде двух полуцилиндров, концентрично охватывающих барабаны. Последние подключены к термостату, а подающая бобина приторможена по отношению к приемной. 2 ил. 1 табл.

COIO3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4886313/05 (22) 30.11.90 (46) 15.04.93, Бюл. М 14 (71) Научно-исследовательский институт технологии и организации производства (72) В,К,Гусев, Г.Ф.Белышева, В.К.Любимов и В.М,Николаев (56) Заявка Японии М 63-134052, кл. В 01 J

19/08, 1988.

Заявка Японии М 60-39088, кл. С 08 J

7/00, 1985, Патент СССР М 1039438, кл. В 29 С

71/04 1980. (54) ПЛАЗМОХИМИЧЕСКИЙ РЕАКТОР ДЛЯ

ОБРАБОТКИ РУЛОННОГО МАТЕРИАЛА (57) Использование: обработка полимерного рулонного материала плазмой с двух сторон

Изобретение относится к технологическому оборудованию для обработки полимерного рулонного материала и может быть использовано в производстве выводных рамок ИС и коммутационных плат

ГБИС.

Ю

Цель изобретения — повышение качества двусторонней обработки материала за счет термостабилиэации процесса и обеспечения идентичных условий обработки для обеих сторон материала.

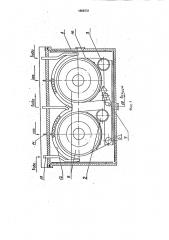

На фиг.1 показан поперечный разрез реактора; на фиг.2 — задняя стенка реактора.

Плазмохимический реактор для обработки рулонного материала содержит корпус вакуумной камеры 1, падающую 2 и приемную 3 бобины для рулонного материала, коТорые с помощью магнитных муфт(на чертежах не показаны), связаны каждая со своим электроприводом 4 и 5 (фиг.2). Для

„„. Ы„„1808731 А1 (я)з В 29 С 71/04// В 29 1 70 при пониженном давлении для производства коммутационных плат и выводных рамок, Сущность изобретения: плазмохимический реактор содержит электроды для возбуждения низкотемпературной плазмы, расположенные внутри общей вакуумной камеры, подающую и приемную бобины и систему роликов для перемещения ленты в зоне разряда. Один из электродов содержит два барабана, расположенных на параллельных осях и кинематически связанных между собой и приводом вращения. Второй электрод выполнен в виде двух полуцилиндров, концентрично охватывающих барабаны, По- следние подключены к термостату, а подающая бобина приторможена по отношению к приемной. 2 ил, 1 табл. перемещения обрабатываемого материала в зоне обработки смонтирована в вакуумной камере 1 система роликов 6, 7. Высоковольтный электрод для возбуждения низкотемпературной плазмы при пониженном ОО давлении выполнен в виде двух барабанов (, 8, смонтированных на параллельно распо- Q() ложенных осях и кинематически за счет шестеренчатой передачи 9 связанных между собой и общим приводом вращения 10, Кроме того, барабаны 8 подключены к жидкостному термостату 11, каждым которым снабжен реактор, для подачи нагретой жид- Ъ кости в полость барабанов 8. Второй заземленный электрод выполнен в виде двух дугообразных элементов — полуцилиндров

12 со сплошной рабочей поверхностью, размещенных каждый на равном расстоянии от поверхности соответствующего барабана 8, В электрод — полуцилиндры 12 смонтировайы трубопроводы 13 для охлаждения и шту1808731 церы 14 для подачи реактивного газа. В нижней части вакуумной камеры 1 расположен штуцер 15 с фланцем для подсоединения вакуум-насоса. Все барабаны 8 и полуцилиндры 12 заземленного электрода размещены в общей вакуумной камере 1, Подающая бобина 2 приторможена по отношению к приемной бобине 3.

Плазмохимический реактор работает следующим образом. 10

Подающая бобина 2 с материалом — лентой 16 надевается на ось электропривода 4 и лента 16, облегая поверхность барабанов

8, через ролики 6 подводится к приемной . бобине 3 и закрепляется на ней. Закрывает- 15 ся крышка реактора и через штуцер 15 с помощью форвакуумного насоса происходит его откачка. После этого включается жидкостной термостат 11 и жидкость прокачивается через полый вал в полость бараба- 20 нов 8, нагревая их до нужной температуры, которая задается контактным термометром.

Через трубопроводы 13 подается вода для охлаждения верхнего электрода 12, а через штуцеры 14 подается реакционный гаэ, по- 25 вышая давление в реакторе до нужной величины.

Затем подается высокое напряжение на барабаны 8 и включается вращение барабанов 8 и бобин 2 и 3, При этом в пространство 30 между электродами 8 и 12 возникает электрический разряд, способствующий появлению большего числа активных частиц реактивного газа, которые взаимодействуют с поверхностью обрабатываемого мате- 35 риала 16 и переводят его в летучие продукты реакции, которые откачиваются насосом.

Лента 18 непрерывно движется в зону обработки, подаваемая поверхностью барабанов 8, которые задают скорость движЕния 40 ленты 16. Это достигается за счет того, что поверхность соприкосновения ленты 16 с барабанами 8 большая и вследствие трения лента 16 движется вместе с барабанами 8 без проскальзывания. Кроме того, привод 4 45 бобины 2 притормаживает ленту 6 за счет вращения. электродвигателя в сторону, противоположную направлению движения ленты 16 и создает такое натяжение, при котором лента 16 плотно облегает барабаны 50

8 и увеличиваемся сила трения между поверхностями ленты 16- и барабанов 8. Бобина 3, вращаясь от привода 5, подматывает ленту

16. Натяжение ленты 16 подбирается опытным путем эа счет регулирования питающе- 55 го напряжения на электроприводах бобин с помощью потенциометров (на черт.не показаны);

Таким образом происходит плазмохимическая обработка ленты 16 сразу с двух сторон в идентичных условиях при ее непрерывном с заданной скоростью движения через зону обработки и при заданной температуре, Пример работы реакторов по известному уровню техники и предлагаемому решению, На обеих реакторах проводилось удаление фотореэиста ФН-11 толщиной 3 мкм, нанесенной на обе стороны ленты ФДИ-А шириной 100 мм, на которой с помощью поочередного травления алюминия и полиимида через фоторезистивную маску были сформированы выводные рамки ИС. В качестве реактивного газа использовался кислород.

Результаты испытаний приведены в таблице. .

Из таблицы видно, что качество удаления фоторезиста в предлагаемом реакторе значительно выше, чем в реакторе по известному уровню техники.

Скорость (производительность) обработки возрастает в 5 раз. Кроме того, измерения температуры говорят о том, что о воспроизводимости результатов в реакторе по известному уровню техники не может быть и речи, т.к. температура ленты меняется в процессе обработки. Прожигание же ленты и пятнистое удаление фоторезиста можно объяснить локальностью разогрева от плазмы (на загрязнениях, острых краях рисунка, выступах м т.п,), т,к, общая температура ленты согласно измерениям была не настолько велика.

Т.о. наличие двух барабанов 8 позволяет обрабатывать ленту 16 сразу с двух сторон в идентичных условиях и обработка в этом случае происходит с обеих сторон одинаково. Их кинематическая связь между собой и приводом вращения, а также притормаживание подающей бобины 2 по отношению к приемной 3 позволяет ленте

16 плотно без проскальзывания прилегать к поверхности барабанов 8, перемещаться с строго заданной скоростью независимо от диаметра приемной бобины 3, что обеспечивает равномерное снятие фоторезиста без его механического повреждения, а также позволяет исключить термическое прожигание ленты 16 от плазмы и ее коробление, возникающее при свободном положении ленты 16.

Выполнение второго электрода в виде двух полуцилиндров 12, концентрично охватывающих барабаны 8, позволило создать более равномерное электрическое поле, что также повысило равномерность и уменьши1808731

Результаты и удаления фоторезиста с ленты ФДИ-А по известному уровню и,в предлагае мом реакторе.

В и е лагаемом еакто е

Па амет ы об аботки

По известном ешению

133 Па+20

200îC g1 оС 50 Вт/GM мин + 10

20 см/мин+5

Фоторезист удален полностью без прожогов и коробления ленты, полос неудаленного фоторезиста не наблюдается.

133 Па 20%

22ОС Л:1 С

50 Вт/см мин+ 10

4 см/мин+5

Фоторезист удаляется пятнами, имеются сквозные прожиги и коробление ленты.

Наблюдаются поперечные полосы неудаленного фотореэ иста.

Рабочее давление в реакторе

Температура ленты

Мощность

Скорость движения ленты

Качество удаления фоторезиста

Примечание. В таблице указана температура ленты, соответствующая ее начальному значению без учета ее разогрева от плазмы в процессе обработки. Измерение сразу после обработки 30 м ленты и разгерметизации камеры с помощью ХК термопары показали, что температура ленты при обработке по известному решению возрастает до 170 С, а в предлагаемом реакторе остается на прежнем уровне ло рассеивание энергии по сравнению со стержневыми электродами.

Подключение рабочих барабанов 8 к термостату позволило поддерживать температуру ленты 15 на более высоком заданном урОвне и исключить неконтролируемый нагрев за счет плазмы, что обеспечивает более высокую воспроизводимость и производительность при меньшей мощности.

Формул а изобретения

Плаэмохимический реактор для обработки рулонного материала, содержащий электроды для возбуждения низкотемпературной плазмы при пониженном давлении, вакуумную камеру, подающую и приемную бобины и систему роликов для перемещения рулонного материала в зоне обработки, при этом один из электродов. выполнен в виде двух барабанов, смонтированных на параллельно расположенных осях с возможностью вращения от привода, другой электрод выполнен в виде двух дугообразных элементов, размещенных каждый на равном расстоянии от поверхности соответ5 ствующего барабана, а один барабан и один дугообразный элемент расположены в вакуумной камере,отл ича ющийся тем, что, с целью повышения качества двусторонней обработки материала путем термостабили10 зации процесса и обеспечения идентичных условий обработки для обеих сторон материала, другой барабан и другой дугообразный элемент размещены также в общей вакуумной камере, причем каждый дугооб15 разный элемент выполнен в виде полуцилиндра со сплошной рабочей поверхностью, а барабаны кинематически связаны между собой и подключены к термостату, которым снабжен реактор.

3808731

7808733

Составитель Л.Кольцова

Техред M,Ìîðãåíòàë Корректор О.Кравцова

Редактор

Производственно-издательский комбинат "Патент", г. Ужгород, уп.Гагарина, 101

Заказ 1251 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5