Способ изготовления деталей с отверстиями

Иллюстрации

Показать всеРеферат

Использование: изобретение относится к области обработки давлением элементов конструкций имеющих отверстия. Сущность: на детали формируют внешним ограничивающим и внутренним упрочняющим пуансонами два концентрических отпечатка различной глубины и формы поперечного сечения, расположенных на определенных расстояниях друг от друга с выбором порядка вдавливания этих пуансонов, определенными усилиями, причем удаление отпечатков, их глубина и сила вдавливания пуансонов связаны заявляемой авторами формулой, приведенной в описании изобретений . 4 ил.

COIO3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (sl)s С 21 0 7/04

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

2 (21) 4822781/02 (22) 15,03.90 (46) 15.04.93. Бюл. Ф 14 (71) Московский машиностроительный завод им. А.И,Микояна (72) М.С.Морозов, Р.Ф.Мусалеев, А.М,Кирьянов, А.А.Ковачев и Б.А.Патрикеев (56) Авторское свидетельство СССР

N. 596638, кл, С 12 D 7/02, 1977.

Авторское свидетельство СССР

N 761582, кл. С21 07/02, 1978.

Патент США

М 3434329, кл. 12-377, 1979. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С

ОТВЕРСТИЯМИ

Изобретение относится к области обработки давлением элементов конструкций, имеющих отверстия.

Целью изобретения является повышение ресурса силовых конструктивных элементов за счет увеличения времени до возникновения усталостной трещины и ее развития до критических размеров.

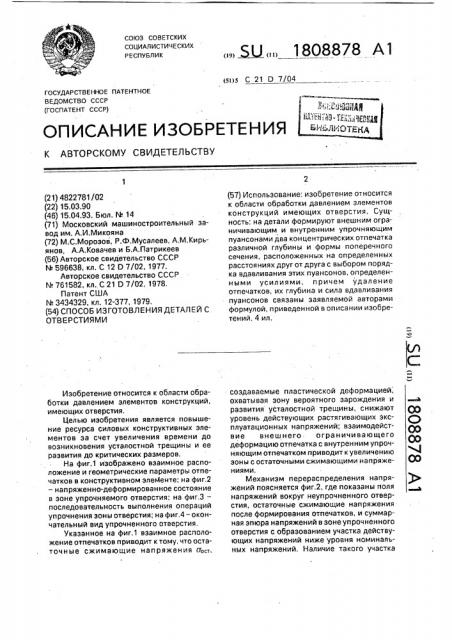

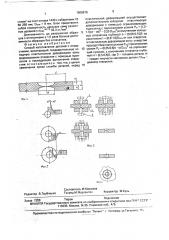

На фиг.1 изображено взаимное расположение и геометрические параметры отпечатков в конструктивном элементе; на фиг,2 — напряженно-деформированное состояние в зоне упрочняемого отверстия; на фиг,3— последовательность выполнения операций упрочнения зоны отверстия; на фиг,4- окончательный вид упрочненного отверстия, Укаэанное на фиг.1 взаимное расположение отпечатков приводит к тому, что остаточные сжимающие напряжения о„т, „„Я „„1808878 А1 (57) Использование: изобретение относится к области обработки давлением элементов конструкций имеющих отверстия. Сущность: на детали формируют внешним ограничивающим и внутренним упрочняющим пуансонами два концентрических отпечатка различной глубины и формы поперечного сечения, расположенных на определенных расстояниях друг от друга с выбором порядка вдавливания этих пуансонов, определенными усилиями, причем удаление отпечатков, их глубина и сила вдавливания пуансонов связаны заявляемой авторами формулой, приведенной в описании изобретений. 4 ил, создаваемые пластической деформацией, охватывая зону вероятного зарождения и развития усталостной трещины, снижают уровень действующих растягивающих эксплуатационных напряжений; взаимодействие внешнего ограничивающего деформацию отпечатка с внутренним упрочняющим отпечатком приводит к увеличению зоны с остаточными сжимающими напряжениями.

Механизм перераспределения напряжений поясняется фиг.2, где показаны поля напряжений вокруг неупрочненного отверстия, остаточные сжимающие напряжения после формирования отпечатков, и суммарная эпюра напряжений в зоне упрочненного отверстия с образованием участка действующих напряжений ниже уровня номинальных напряжений. Наличие такого участка

1808878 приводит к замедлению скорости роста трещин в данной области.

Указанная на фиг.3 последовательность выполнения отпечатков с применением жесткой силовой фиксации ограничивающего пуансона поз.1, имеющего кольцевой выступ, внедренный в упрочняемый материал поз.2 обеспечивает его объемную деформацию в зоне отверстия и вокруг него при внедрении упрочняющего пуансона поз,3, Наведение остаточных сжимающих напряжений в условиях объемно-деформированного состояния материала приводит к увеличению фактического предела текучести материала и позволяет повысить уровень остаточных сжимающих напряжений до величины предела текучести (%) по всей зоне, ограниченной внешним кольцевым отпечатком. При этом исключается возможность возникновения технологических трещин при выполнении внутреннего упроч-. няющего отпечатка.

На фиг.4 показан вид упрочненного отверстия после его окончательного изготовления, Способ осуществляется следующим образом.

Расчетным или экспериментальным методом определяются отверстия, в зоне которых с целью повышения ресурса целесообразно провести упрочнение. Нэ конструктивных элементах проводится разметка отверстий и известными методами осуществляется вдавливание сначала ограничивающего пуансона с его жесткой силовой фиксацией в конечном положении, а затем упрочняющего пуансона, причем ось намеченного отверстия должна совпадать с осями пуансонов, Процесс освобождения упрочняемой детали выполняют в обратной последовательности, При определении удаления отпечатков учитываются следующие факторы: достижение максимального уровня остаточных сжимающих напряжений в зоне пика эксплуатационных напряжений, вызванного наличием концентратора напряжений; распространение высокого уровня остаточных сжимающих напряжений в зоне медленного развития усталостной трещины, Уровень эксплуатационных напряжений действующих в непосредственной близости от концентратора напряжения характеризуется теоретическим коэффициентом концентрации (ао), определяемым отношением:

Оаах

Оном

m =4,5 0,356 <@ < 0,5 1

К

m 9 05 <@ <1,0 где m и с — характеристики материала;

m — параметр характеризующий интенсивность возрастания скорости развития

3р трещин при изменении;

К вЂ” коэффициент интенсивности напряжений;

К =о К. l

35 где! — полудлина трещины;

cr — действующее напряжение.

Учитывая, что период развития трещиК

40 Кс ны в диапазоне — = 0-0,5 составляет 80-907 общей длительности роста трещины (ДРТ), нет смысла формировать зону остаточных сжимающих напряжений выходящую за рамки этого условия, т.е, удаление отпечат45 ков (1), друг от друга определяется при условии К = 0,5 К .

Для упрощения расчетов эксплуатационный спектр обычно приводят к уровню напряжений

o = 0,5ор где d — расчетное напряжение, определяемое с учетом коэффициента чувствительности материала к надрезу (а), ов а — 0,8 — 1,0

Анализ кривых усталости показывает, что одинаковая долговечность неупоочненгде max.(тном — максимальнре и номинальное напряжение соответственно.

Существенное значение на долговеч ность конструктивного элемента оказывает также и градиент напряжений характеризующий быстроту снижения действующих напряжений по мере удаления от

° концентратора. Анализ величины и эоны действия повышенных напряжений вызванных концентратором в виде отверстия показывает, что величина максимальных напряжений составляет (2,5-3) оном, а эона их действия определяется величиной 1,5 / мм.

15 Статистический анализ кинетической диаграммы разрушения при линейно-кусочной аппроксимации функции скорости роста трещины показывает, что можно принять следующие диапазоны:

20 К

m =3 при 0 < 7- <0,35

1808878 ных и упрочненных современными методами пластического деформирования при условии онвУ" Р = (0,75-0,85) У" Р

Таким образом, средний эффективный уровень напряжений действующих s упрочненной зоне составляет 0,75-0,85 уровня номинальных напряжений.

Учитывая вышеизложенное, имеем:

0,5Kc = 0,5 0,8 0,85(ть

К2

1 =0,64 —

Так как соотношение Kc/сгв у современных сплавов находится в интервале 3,0-4,5 размер (находится в интервале 6-14 мм.

Расчетные данные подтверждаются экспериментальными, где плоский участок усталостной зоны излома, характеризующийся медленным развитием трещины, образца типа "полоса с отверстием" шириной

36 мм и Qp» 6 мм составляет 3-5 мм в каждую сторону от отверстия, т,е. полный размер 2f с учетом 4тв составляет 12-16 мм, Таким образом, окончательно удаление отпечатков друг от друга рекомендуется принимать в диапазоне I = (0,8-1,5)0с тв.

Глубина ограничивающего отпечатка (h) выбирается исходя из требования достаточного стеснения материала в радиальном направлении с одновременным сохранением достаточн,ых прочностных характеристик сечения ослабленного этим отпечатком и принимается в интервале (0,05-0.15)S, а форма поперечного сечения должна создавать возможно меньшую концентрацию напряжений, например, в виде сопряжения радиусов.

Глубина и форма упрочняющего отпечатка выбирается из условия максимального равномерного вытеснения материала в радиальном направлении и принимается глубина в интервале (0.3-0,5)S, форма — цилиндрическая со сферическим окончанием.

Условием, определяющим силу, действующую на ограничивающий пуансон, является загрузка внутренней площади контакта этого пуансона, ограниченной кольцевым выступом, напряжениями, превышающими предел текучести ((л) упрочняемого материала нэ 20-25% для гарантированного сохранения габаритов сформированной зоны упрочнения, при вытеснении материала упрочняющими пуансоном, который в свою очередь должен создавать напряжения, превышающие на аналогичную величину вышеуказанные, для

5 его гарантированного внедрения на заданную глубину. Исходя из этого, усилия на ограничивающий и упрочняющий пуансоны определяются по формулам;

Pp = (1,2-1,5) 7т От(! — 0,25 0отв )

10 Ру = (0,35-0,6) K % 0отв, где — расстояние между центрами отпечатков;

0p» — диаметр отверстия, 8 качестве примера рассмотрим вари15 ант упрочнения отверстия 10 мм в панели из

ВТ20 толщиной 4 мм, Для материала ВТ20 характеристика стт = 85-100 кгlмм . Соотношение парэмет2 ров отпечатков и усилий определены по ре20 комендованным формулам с использованием следующих коэффициентов:

= 1,30p» = 1,3 10 = 13 мм

Коэффициент 1,3 выбран по следующим соображениям: так как свободный край де25 тали удален от упрочняемого отверстия, это исключает растрескивание перемычки детали и позволяет увеличить зону остаточных сжимающих напряжений, приняв большую величину коэффициента, для материалов с

30 высокими от не рекомендуется применять максимально допустимых значений коэффициентов, так как это требует больших усилий воздействия на ограничивающий пуансон

g=0,1 S=0,1 4=04 мм

35 в первом приближении рекомендуется принимать среднее значение коэффициента

0,1, которое может корректироваться по результатам лабораторных испытаний

Н = (0,4-0,5) S = (0,4-0,5) 4 = 1,6-2,0 мм .

40 Для пластических материалов рекомендуется принимать большие значения коэффициентов.

Ро и Ру определяются с использованием средних значений коэффициента, которые могут корректироваться по результатам лабораторных испытаний

Pp = 1,35 Л (7т (12 — 0,250отв ) =

= 1,35 zc 100(13 — 0,25 102) =60т

Ру = 0,5 Ю 0т 0отв

= 0,5 . тг 100 10 — 16т

Эффективность пластического деформирования для увеличения срока службы деталей подтверждена результатами блочных испытаний образцов типа "полоса с отвер1808878

Var. 3

Фиг. 2

Составител ь М. Морозов

Редактор B,Tðóá÷åíê0 Техред M.Ìîðãåíòàë Корректор M.Êóëü

Заказ 1258 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открь!тИяМ При ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-Издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 1г. i стием" иэ плит сплава 1440 с габаритами 10

60 250 мм; DoTe = 8 мм, Блок представлял собой совокупность нагрузок семи различных уровней с Gmax о 32,3 кг/ммг, Долговечность до разрушения образцов с отпечатками в 1,5 раза больше долговечности образцов без отпечатков.

Формула изобретения

Способ изготовления деталей с отверстиями, включающий предварительную холодную пластинчатую деформацию зоны формирования отверстия с помощью пуансонов и последующее выполнение отверстия, отличающийся тем, что, с целью увеличения срока службы деталей, перед пластической деформацией осуществляют дополнительную холодную пластическую деформацию с помощью ограничивающих пуансонов с приложением усилия Ро = (1,25 1,5) x a(l - 0,25 Оота ) и получением кольцевых отпечатков глубиной h = (0,05-0,15)S на расстоянии 1 = (0,8-1,5)Dote от оси отверстия, а пластическую деформацию зоны отверстия проводят без снятия усилия Ро с приложением

10 усилия Ру = (0,35-0,6jr %Dote на упрочняюг щий пуансон, с получением отпечатка глубиной Н = (0,3-0.5)S, где S — толщина детали; О< — предел текучести материала детали; Ро — диаметр отверстия.