Способ абразивной обработки поверхностей вращения

Иллюстрации

Показать всеРеферат

Использование: для повышения точности при обработке конических поверхностей . Сущность изобретения: инструмент, форма профиля которого в поперечном и осевом сечениях представляет окружность, а длина равна длине обрабатываемой поверхности прижимают к заготовке с усилием изменяющимся пропорционально изменению, ширины бруска и обкатывают инструментом заготовку. Радиус окружности инструмента в каждом поперечном сечении которого выбирают в зависимости от ширины инструмента по приведенной формуле. 6 ил.

союз советских социАлистических

РЕСПУБЛИК (й)5 В 24 В 1/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР

J (ГОСПАТЕНТ СССР)

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

4 (21) 4939310/08 (22) 24.05;Э1 (46) 15.04,93. Бюл, ¹ 14 (71) Самарский политехнический институт им. B,В.Куйбышева (72) А.Н.Филин, В,Г,Рахчеев, И.А.Швидак и

В.А.Николаев (73) А.Н.Филин (56) Авторское свидетельство СССР

% 1199593, кл, В 24 B 1/00, 1983, (54) СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ . ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ

Изобретение относится к машиностроению, точнее к способам окончательной обработки конических поверхностей вращения, например, дорожек качения колец подшипни ков (конических роликовых).

Целью изобретения является повышение при обработке конических поверхностей.

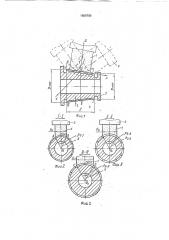

На фиг.1 приведена схема реализации способа; на фиг,2 — инструмент (брусок) и заготовка в минимальном сечении; на фиг.3 — то же, в промежуточном сечении; на фиг.4

-то же, в максимальном сечении; на фиг.5— вид инструмента в вертикальной и в горизонтальной плоскости; на фиг.6 — рабочий профиль инструмента для соответствующей детали.

Устройство содержит брусок 1 и оправку 2 для обработки заготовки 3 с обрабатываемой конической поверхностью 4 длиной .(с равномерным распределением припуска

z. Начало координат GXYZ (точка О) помеще-. но на середине длины I поверхности 4, ось... Ы„, 1809799 АЗ (57) Использование: для повышения точности при обработке конических поверхностей, Сущность изобретения: инструмент, форма профиля которого в поперечном и осевом сечениях представляет окружность, а длина равна длине обрабатываемой поверхности прижимают к заготовке с усилием изменяющимся пропорционально изменению. ширины бруска и обкатывают инструментом заготовку. Радиус окружности инструмента в каждом поперечном сечении которого выби- . ! рают в зависимости от ширины инструмента по приведенной формуле. 6 ил.

OZ проходит через плоскость симметрии бруска 1 и центр обкатки О, Коническая поверхность 4 имеет минимальный диаметр

Дмин.= 2Rmln И МаКСИМаЛЬНЫй DmaX, а ПРОмежуточные диаметры изменяются в каждом поперечном сечении Н, IHI, 1IH!1, Сечение бруска 1 имеет форму окружности в вертикальной плоскости с радиусами

Rmln ЙН, Rll-ll, Ri В ПрОЕКцИИ На ГОрИЗОНтаЛЬную плоскость брусок I имеет форму трапеции с минимальным основанием АВ (шириной dmin), соответствующим тороиду с радиусом Rmin и максимальным основанием

СД вЂ” соответствующим тороиду с радиусом

Rz, Длина дуги окружности mn бруска 1 в осевой плоскости равна длине I обрабатыва- емой поверхности 4.

Способ осуществляется следующим образом, Брусок 1, имеющий профиль, форма которого в проекции на горизонтальную плоскость — трапеция, а в проекции на вертикальную плоскость — тороид, предварительно ориен1809799 ее поперечном сечении при полном цикле обката бруска 1 по всей длине I конической поверхности 4, Осуществляется указанная закономерность с помощью известных суперфинишных головок и любой из известных гидравлических или механических систем перемещения с заданным законом, в том числе с адаптивным управлением. Таким образом, удаление необходимого объема металла припуска Z в каждом поперечном сечении конической поверхности сводится к варьированию одним фактором — изменением количества зерен, одновременно участвующих в сьеме металла в каждом поперечном

15 сечении конической поверхности. Учитывая, что количество режущих зерен бруска пропорционально длине его рабочей поверхно- . сти и они в процессе суперфиниширования работают при постоянном удельном давле20 нии, а также условие, при котором отношение длин взаимодействующих поверхностей бруска 1 и конической поверхности 4 в каждом их поперечном сечении постоянно, следует, что на- каждое единичное зерно в произвольном поперечном сечении — !, !Н!, И! — Ill бруска 1 приходится один и тот же. микрообьем удаляемого металла. Этим условием обеспечивается равномерное удаление припуска по всей длине обрабатываемой

30 конической поверхности 4, а следовательно, и высокая точность формы профиля конической поверхности в осевом сечении.

Пример. Обработке подвергается дорожка качения внутреннего конического подши пника 7516.

Для.определения длины дуги контакта

АВ в сечении Н (фиг.1.2) зададимся углом охвата бруска обрабатываемую поверхность в сечении I-I (углом pi-i), Этотугол в

0 соответствии с рекомендациями принимаем,В = 60 С.

Тогда длина дуги АВ будет равна АВ =

= RI-I x p i-.I = 40,24 х 1,047 = 42,25 мм, где В!-! — радиус. конической поверхности внутреннего кольца подшипника 7516 в сечении I-I.

Согласно уравнению (1) определим длину дуги СД в сечении !!Н!! для указанного типа подшипника. и! Rmin

В =

11mIn где hmln — минимальная ширина инструмента.

Rmi — радиус профиля инструмента в месте минимальной его ширины;

RI — радиус профиля инструмента в i-м сечении;

hi — ширина инструмента в !-м сечении. 4

При выполнении условий (постоянство . удельного давления. бруска и обрабатываемой поверхности детали и отношения длин бруска и обрабатываемой конической поверхности в каждом их поперечном сече- 4 нии) достигается равномерное удаление припуска по всему обрабатываемому профилю и обеспечивается высокая точность формы профиля в осевом сечении детали.

При удалении заданного припуска 7 с одной обрабатываемой детали цикл повторяется.

Учитывая, что площадь бруска 1 изнашивается по той же закономерности (в силу обеспечения постоянства отношения длин взаимодействующих поверхностей бруска 1 и обрабатываемой поверхности 4 в каждом их поперечном сечении), то получаем постоянство. удельного давления бруска 1 на коническую поверхность 4 детали 3 в любом

50 тируют относительно детали таким образом, что его торцевая часть (дуги AB) минимального основания трапеции совпадает с минимальным диаметром Dmin обрабатываемой поверхности 4, а максимальное основание трапеции (дуга СД) совпадает с максимальным диаметром Dmax После ориентации брусок 1 устанавливают путем совмещения точки центра 0 обкатки, лежащей на геометрической оси OZ, которая проходит через плоскость симметрии бруска 1 в продольном сечении, с серединой длины I обрабатываемой поверхности 4. Обрабатываемой заготовке 3 сообщают вращение и брусок 1 прижимают к ее конической поверхности 4.

При перекатывании абразивного инструмента бруска 1 вдоль профиля конической поверхности 4, каждая точка его рабочей поверхности периодически контактирует с обрабатываемой поверхностью без проскальзывания. Точка m на бруске 1 совпадает с точкой m, точка n — с точкой и, Давление

I - I бруска 1 в направлении от минимального дИаМЕтра Dmin (СЕЧЕНИЕ Н) К бОЛЬШЕМу(СЕчение III — lll) увеличивается пропорционально изменению диаметров конической поверхности 4 в каждом ее поперечном се чении, При этом обеспечивается условие I

А ц х !!1 — III 42,25 х 50,2

R — 1 40,24

= 50 45 мм.

Исходя из пропорциональности количества зерен и длины рабочей поверхности бруска, определим количество зерен на длине дуги бруска АВ и CD. Принимаем шаг между зернами равным 0,1 мм. Тогда ог<и1809799

2Ав — 422,5 шт, 42,25

0,1

Величина снимаемого припуска с кони- 10 ческой поверхности заготовки составляет

0,04 мм.

Тогда объем металла, подлежащий удалению с поверхности заготовки в сечении

Н (по ширине кольцо h = 1 мм), составляет 15

= 2,536 мм

Объем металла, подлежащий удалению с поверхности заготовки в сечении ИI-III будет равным:2 2

1 заг Ш-1И + R дет l!! — III

4 4

h! Rm1n й1

hm!n

30, мет IП вЂ” Ill

hm!n — минимальная ширина инструМента;

35 Rm!n радиус профиля HcTpyMeHTa a. месте минимальной его ширины;

R! — радиус профиля инструмента в I-м сечении;

hI — ширина инструмента в 1-м сечении; .

40 перед прижимом устанавливают инструмент так, чтобы его сечение с минимальной шириной совпадало с сечением заготовки с минимальным радиусом, а усилие прижатия при обкатке изменяют пропорционально изменению ширины бруска, =3032 ммз

" 0,00601

1зерно честве режущих зерен на длине АВ и CD буре равно

Zc0= = 504,5 шт.

50,45

0,1

2 2 Г 1 эаг 1-I т 1 дет 1 — I мет1 1 — 4

3 14 40 24 3 14 40 2 1 =

4 4 — 3 14 50 2 3 14 50 16 i . 1 =

xh—

4 4

Объем металла, приходящийся на одно зерно в сечениях 1-1 и И I-IИ, составляет. мет (сеч, 1 ) — мет! — 1 2,536

1зерно Z А в 422,5 б мет 111 мет!1! — 1!1

1зерно сеч ) Z c D з

3,032 0 00601 мм

504,5 1зерно

Следовательно, предлагаемый способ обеспечивает условие, когда на одно зерно в любом произвольном поперечном сечении взаимодействующих поверхностей режущего инструмента и детали приходится одина- ковый микрообъем удаляемого металла.

Формула изобретения

Способ абразивной обработки поверхностей вращения, при котором инструмент; форма профиля которого в осевом и поперечном сечениях представляет окружность, а длина равна длине обрабатываемой поверхности заготовки, прижимают к обрабатываемой. поверхности вращающейся заготовки и обкатывают им обрабатываемуюповерхность,отличающийся тем, что, с целью повышения точности при обработке конических поверхностей, берут инструмент, радиус окружности в каждом поперечном сечении которого выбирают по формуле:

1809799

1809799

Фиа 6

Составитель В.Николаев

Техред M. Моргентал Корректор С.Лисина

Редактор

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101,Заказ 1294 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5