Способ изготовления колбы пищевого вакуумного термоса

Иллюстрации

Показать всеРеферат

Использование: в листовой штамповке. Сущность изобретения: из единой заготовки в виде стакана обкатыванием получают полуфабрикат, у которого внутренний диаметр равен внутреннему диаметру наружной обечайки, а стенки имеют участки с различной толщиной, соответствующей толщинам наружной и внутренней обечаек. Далее вытяжкой с выворачиванием при подпоре в одно формуют внутреннюю обечайку с одновременным образованием теплоизоляционной полости и созданием в ней гидростатического давления текучей средой , после чего осуществляют формирование горловины со стороны донной части теплоизоляционной полости, а с противоположной стороны устанавливают герметизирующий элемент. 7 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4885015/27 (22) 21.11.90 (46) 23.04,93. Бюл. № 15

{71) Пермский машиностроительный завод им. В.И.Ленина (72) С,В.Волков (56) Авторское свидетельство СССР № 1015887, кл, А 47 J 41/02, 1983.

Авторское свидетельство СССР

¹ 1459651, кл. А 47 .) 41/02, 1989. (54) СПОСОБ ИЗГОТОВЛЕНИЯ КОЛБЫ ПИЩЕВОГО ВАКУУМНОГО ТЕРМОСА (57) Использование: в листовой штамповке.

Сущность изобретения: из единой заготовки в виде стакана обкатыванием получают

Изобретение относится к производству бытовых вакуумных термосов и предназначено для применения при изготовлении металлических термосов с вакуумной изоляцией, Цель изобретения — повышение надежности и уменьшение трудоемкости.изготовления колбы термоса, Указанная цель достигается тем, что в известном способе изготовления колбы пищевого вакуумного термоса, включающем получение наружной и внутренней обечаек с дном, образование теплоизоляционной полости, формование горловины, установку герметизирующего элемента и предусматривающем вытяжку, вначале вытяжкой получают одну на обе обечайки заготовку в виде стакана, из которой штамповкой обкатыванием получают один полуфабрикат, в который с кольцевым зазором устанавливают контрпуансон, после чего с подпором в дно Ы 1810039 А1 (si)s А 47 J 41/02, F 17 С 13/00 полуфабрикат, у которого внутренний диаметр равен внутреннему диаметру наружной обечайки, а стенки имеют участки с различной толщиной, соответствующей толщинам наружной и внутренней обечаек. Далее вытяжкой с выворачиванием при подпоре в одно формуют внутреннюю обечайку с одновременным образованием теплоизоляционной полости и созданием в ней гидростатического давления текучей средой, после чего осуществляют формирование горловины со стороны донной части теплоиэоляционной полости, а с противоположной стороны устанавливают герметизирующий элемент. 7 ил. производят обратную вытяжку, формируя внутреннюю обечайку и теплоиэоляционную полость между обечайками с одновременным заполнением ее текучей средой, после чего на соединенном конце формуют горловину, затем удаляют текучую среду и устанавливают герметизирующий элемент, Обратную вытяжку производят с подпором дна контрпуансоном с торцевым углублением, соответствующим форме дна внутренней обечайки. При этом в период формования дна внутренней обечайки контрпуансон удерживают в неподвижном положении.

Полуфабрикат на участке, соответствующем наружной обечайке, получают с толщиной стенки, превышающей толщину стенки участка, соответствующего внутренней обечайке.

Получение вначале вытяжкой одной заготовки в виде стакана на обе обечайки по1810039 зволяет исключить один облой, что снижает трудоемкость по отрезке.

Снижение трудоемкости изготовления колбы термоса также обеспечивается за . счет исключения операций обечаек с применением полимерных материалов, требующих значительных затрат рабочего времени на отверждение.

Кроме того, такое изготовление способствует уменьшению расхода металла за счет. 10 исключения одного облоя, Получение из стакана полуфабриката штамповкой-обкатыванием позволяет получить один полуфабрикат на две обечайки с наружным диаметром, равным диаметру íà- 15 ружной обечайки, а длиной — равной сумме длин наружной и внутренней обечаек и с конечной толщиной их стенок, что невозможно осуществить обычной вытяжкой.

Установка в полуфабрикат с кольцевым 20 зазором контрпуансона с подпором в дно позволяет жестко фиксировать дно внутрен- . ней обечайки в процессе обратной вытяжки и одновременно позволяет придавать дну внутренней обечайки требуемую форму.

Формование обратной вытяжкой внутренней обечайки и термоизоляционной полости между обечайками позволяет уменьшить количество соединений и тем самым повысить герметичность колбы. 30

Одновременное заполнение формуемой термоизоляционной полости между обечайками текучей средовустраняет возможность гофрообраэования внутренней обечайки при ее вывороте, а также предот- 35 вращает потерю устойчивости стенки наружной обечайки, Формование горловины на соединенном конусе обечаек позволяет исключить клеевые соединения в термосе и получить 40 колбу, с повышенной герметичностью.

Выполнение обратной вытяжки с подпором дна контрпуансоном с торцевым углублением, соответствующим форме дна внутренней обечайки. позволяет точно on- 45 ределить положение дна внутренней обечайки по длине и соответственно определить требуемую длину наружной обечайки.

Перевод контрпуансона в неподвижное 50 положение при формовании внутренней обечайки позволяет упростить оснастку для выполнения операции выворота дна полуфабриката.

Получение полуфвбриката с толщиной 55 стенки на участке, соответствующем наружной обечайке, превышающей толщину стенки участка. соответствующего внутренней обечайке, позволяет создать наружную обечайку более прочной. а внутреннюю — более пластичной, в особенности на соединенном конце обечаек, что облегчает процесс выворота, а.также позволяет уменьшить вес термоса.

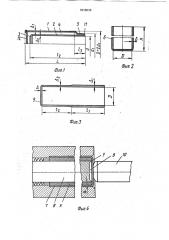

На фиг,1 изображена колба пищевого вакуумного термоса; на фиг.2 — полученная вытяжкой заготовка в виде одного стакана: на фиг.3 — полученный штамповкой-обкатыванием полуфабрикат с дном и наружным диаметром, равным диаметру наружной обечайки термоса, и длиной, равной сумме длин наружной и внутренней обечаек. Толщины стенок на участках, соответствующих наружной и внутренней обечайкам, разные; на фиг. 4 — исходное положение контрпуансона и пуансона. относительно полуфабриката перед формованием дна внутренней обечайки: на фиг. 5 — формование дна внутренней обечайки (контрпуансон неподвижен); на фиг. 6 — формование внутренней обечайки и теплоизоляционной полости на подвижном пуансоне; на фиг. 7 — колба с отформованной горловиной, Способ изготовленйя колбы пищевого вакуумного термоса включает в себя получение наружной 1 и внутренней 2 обечаек с дном 3, образование теплоизоляционной полости 4, формование горловины 5, установку герметизирующего элемента и предусматривает вытяжку.

Вначале вытяжкой получают одну заготовку в виде стакана 6 на обе обечайки 1 и

2, из которой штамповкой-обкатыванием получают один полуфабрикат 7, в который с кольцевым зазором а устанавливают контрпчансон 8. после чего с внешней стороны дна.9 подводят пуансон 10 и с подпаром адно

9 изнутри полуфабриката 7 производят обратную вытяжку, формуя одновременно внутреннюю обечайку 2 и теплоиэоляционную полость 4 между обечайками.с одновременным заполнением ее текучей средой К, после чего на соединенном конце 11 обеча-. ек 1 и 2 формуют горловину 5, затем удаляют текучую среду К и устанавливают герметиэирующий элемент в виде дна 12.

Ниже дается конкретный пример осуществления способа изготовления колбы пищевого вакуумного термоса с различной толщиной стенок обечаек: наружной обечайки 1 толщиной Л -0,5 мм, внутренней 2 толщиной ha-0,3 мм. Более толстая стенка наружной обечайки обеспечивает прочность, менее толстая стенка внутренней 2 обечайки облегчает выворот дна 3 и формование внутренней 2 обечайки. Кроме того, облегченная стенка внутренней 2 обечайки уменьшает вес термоса.

1810039

Вначале вырубают на обе обечайки круг (на чертеже не показанный) из листового материала толщиной 1,0 мм. диаметром 416 мм, Затем вытягивают стакан 6 с внутренним диаметром 0 120 мм, высотой h 340 мм и толщиной стенки А=1,0 мм, После чего штамповкой-обкатыванием в два перехода получают один полуфабрикат 7 с дном 9 толщиной А=1,0 мм толщинами стенки

h1=0,5 мм на длине l1--450 мм и hp=0,3 мм на длине lz=440 мм.

Для выполнения штамповки обкатыванием используют гидравлический вытяжной пресс П-7834 250 т.с., ход 2500 мм. оснащенный установкой по а,c. N.. 721183, МКИ B 21

0 37/12, В полученном полуфабрикате 7 внутреннюю поверхность полируют до получения зеркального блеска для отражения теплового потока от внутренней поверхности наружной обечайки 1. Затем с упором в дно 9 полуфабриката 7 устанавливают контрпуансон 8 с образованием кольцевого зазора а между внутренней поверхностью наружной обечайки 1 и наружной поверхностью контрпуансона 8, На рабочем конце контрпуансона 8 выполнено формующее углубление В по форме внешней поверхности дна 3 будущей внутренней обечайки 2. Перед формованием дна контрпуансон 8 устанавливают неподвижно.

Взаимодействием внешнего 10 пуансона и углубления В контрпуансона 8, производят выворот дна 9 (диаметром D1=120 мм) полуфабриката 7, преобразуя его в дно 3 внутренней обеыайки 2 с внутренним диаметром d=100 мм. Придав контрпуансону 8 подвижность, совместным движением пуансонов 10 и 8.(влево по чертежу) осуществляют обратную вытяжку, формируя при этом внутреннюю обечайку 2 длиной lz и теплоизоляционную полость 4 между обечайками

1 и 2 с одновременным заполнением теплоизоляционной полости 4 текучей средой К (полиуретан, машинное масло повышенной вязкости и т,п.) под давлением, обеспечивающим устойчивость стенки полуфабриката

7 в процессе образования теплоизоляционной полости 4, Не снимая давления текучей среды К, на соединенном конце 11 обечаек

1 и 2, выполняют размеры d> и 1з, при этом внутренняя обечайка 2 во избежание потери устойчивости опирается на наружную поверхность внешнего пуансона 10.

35. тем, что, с целью повышения надежности

50

После формования горловины 5 с образованием резьбы под крышку контрпуансона 8 и текучую среду К удаляют. деталь снимают с пуансона 10, После этого внутреннюю поверхность обечайки 2 полируют до зеркального блеска для обеспечения отражения внутреннего теплового потока. 3атем производят установку дна 12 на наружной обечайке 1 с герметиэацией стыка, например, сваркой и выполнением размера 1, Заявляемый способ изготовления колбы пищевого термоса по сравнению со способом-прототипом по а.с. N 1459651, в случае применения, позволяет повысить надежность термоса за счет уменьшения вероятности потери герметичности термоизоляционной полости благодаря исключению из конструкции прокладок между наружной и внутренней обечайками, снижающих термоизоляционные свойства термоса.

Кроме того, заявляемый способ позволяет снизить трудоемкость за счет исключения применения полимерных материалов, требующих значительных затрат времени на отверждение.

Формула изобретения

Способ изготовления колбы пищевого вакуумного термоса, включающий получение наружной и внутренней обечаек, образование теплоизоляционной полости, формирование горловины, установку герметиэирующего элемента, отличающийся колбы и уменьшения трудоемкости ее изготовления, в качестве исходной используют единую на две обечайки заготовку, из которой вытяжкой получают полуфабрикат в виде стакана, затем осуществляют его обкатывание с образованием стакана, стенки которого имеют участки с различной толщи ной, соответствующей толщинам наружной и внутренней обечаек, а внутренний диаметр равен внутреннему диаметру наружной обечайки, далее вытяжкой с выворачиванием при подпоре в дно формуют внутреннюю обечайку с одновременным обраэованием теплоизоляционной полости и созданием в ней гидростатического давления текучей средой, после чего осуществляют формирование горловины со стороны донной части теплоизоляционной полости, а герметизирующий элемент устанавливают с противоположной стороны.

3810039

1810039

О Ю

Составитель С. Волков

Техред M.Ìîðãåíòàë Корректор М. Куль

Редактор

Заказ 1404 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издвтепьский коибйнвт "Патент", r, Упггород, уп.гагарина. З01