Способ определения коэффициента трения при горячей и холодной прокатке

Иллюстрации

Показать всеРеферат

Применение: исследование параметров процессов горячей и холодной прокатки. Сущность изобретения: при определении коэффициента трения по максимальному углу захвата металла валками используют образец с клиновидным рабочим концом с углом клиновидности 40-48° и 11-15° и оптимальной рекомендуемой высотой образца при горячей и холодной прокатке соответственно . Повышается точность измерения коэффициента трения. 1 ил.

СОКЛ СС1И тСV.иХ

СОЦИАЛИСТИЧЕ,КИХ

РЕСГ1УВЛИК (51)5 В 21 В 1/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОспАтент сссР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4915992/27 (22) 04.03.91 (46) 23.04.93. Бюл, ¹ 15 (71) Государственный научно-исследовательский, проектный и конструкторский институт сплавов и обработки цветных металлов "Гип роцветметобработка" (72) А.В.Буланов, Д.M,Ëåéêèí, В.К,Фролов, . Н,И,Шилинговский и Л.А.Хазов (56) Смирягин А.П. и др. Обработка цветных металлов и сплавов. М.: Металлургиздат, 1961, с. 272, Изобретение относится к области исследования материалов механическими способами, в частности к определению коэффициента внешнего трения металла при прокатке, и может быть использовано для совершенствования исследований процесса горячей и холодной прокатки.

Целью изобретения является повышение точности определения коэффициента трения.

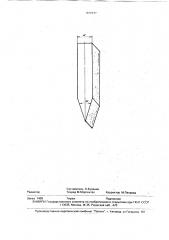

На чертеже представлен применяемый в предлагаемом способе определения коэф. фициента трения образец.

Угол клиновидности рабочего конца об-, разца й, равный 40-48 для горячей прокатки и 11-15 — для холодной прокатки выбран тем, чтобы обеспечить контакт металла с валками не по двум поперечным линиям (по одной со стороны каждого валка), à по площадкам, образованным за счет упругого сплющивания валков, частичной упругой и пластической деформации металЯ2«, 1810137 А1 (54) СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ ПРИ ГОРЯЧЕЙ И ХО

ЛОДНОЙ ПРОКАТКЕ (57) Применение; исследование параметров процессов горячей и холодной прокатки.

Сущность изобретения: при определении коэффициента трения по максимальному углу захвата металла валками используют образец с клиновидным рабочим концом с углом клиновидности 40 — 48 и 11 — 15 и оптимальной рекомендуемой высотой образца при горячей и холодной прокатке соответственно. Повышается точность измерения коэффициента трения. 1 ил. ла валков вблизи линий контакта, чему способствует весьма близкое расстояние между валками и металлом на определенном расстоянии по обе стороны линий первоначального контакта, начиная от нулевого зазора между валками в начале испытания и при его увеличении в процессе проведения испытания, включая и захват металла валками, Различие в величине угла а для холодной и горячей прокатки обусловлено. Тем, что при холодной прокатке из-за большей твердости образцов ухудшаются условия за хвата.

Общая длина и ширина образца, используемого в способе,"может выбираться в широких пределах, так как это не имеет принципиального значения. Высота образ ца (Н) выбирается равной m (0.21 "0,23)(? О. чтобы обеспечить отсутствие захвата образца валками при максимальном обжатии (п1.п нулевом зазоре между валками) и ограни

1810137 чить оазмеры образца с целью экономии металла.

Из литературных данных известно, что максимальный угол захвата при холодной прокатке не превышает 12О, а при горячей

-32, В связи с этим в формулу для определения высоты образца введен поправочный коэффициент m, Если угол а превышает 48 для горячей и 15 для холодной прокатки, а высота образца менее m - 0,21D,, то это ведет к проскальзыванию металла по валкам перед захватом и изменению контактных условий из-за уменьшения горизонтальной составляющей силы трения.

Уменьшение угла клиновидности рабочего конца образца ниже 40 и 11 (для гомячей и холодной прокатки соответственно) и увеличение высоты образца свыше

m0,,23 DB ведет к излишнему удлинению этого участка, возможности частичных захватов и пробуксовке в процессе проведения испытаний, Передний торец клиновидного участка образца представляет собой площадку с малой высотой, порядка 0,5 — 2 мм, для того, чтобы процесс испытания мог начинаться с максимальных обжатий, что позволяет правильно определить момент захвата образца. вращающимися валками, Для определения коэффициента трения при прокатке на Стане "Дуо" с гладкими валками диаметром 260 мм были изготовлены образцы из алюминия марки АД вЂ” 1 следующих размеров: для холодной прокатки — образцы высотой 12; 10,7; 10; 9,8 мм двух типов: с прямоугольным профилем (согласно способу прототипу) G и прямоугольным профилем и рабочим концом в виде двухскосного клина; для горячей прокатки — при 430-440ОС— образцы высотой 57 мм двух типов, с прямоугольным профилем и прямоугольного про.филя с рабочим концом в виде двухскосного клина.

Чистота поверхности образцов соответствовала2-3 классу.т.е.Rz=40 80(обработка фрезой, напильником, наждачной бумагой).

Гладкие валки имели чистоту поверхности, соответствующую 10 — 11 классу, т.е Rz =

=0,7-0,4. В качестве технологической смазки использовалось машинное масло.

Перед началом эксперимента верхний валок опускался до соприкосновения с нижним и к обоим валкам вручную передним торцом прижимался образец. Затем валки приводились во вращение со скоростью 0,4 .ч/G, Образец в этом случае не захватывался валками. После этого верхний валок медленно поднимался, зазор между валками возрастал, Одновременно для обеспечения непрерывности контакта металла с валками образец перемещался в зазор между ними в направлении линии, соединяющей центры валков, Данные по определению коэффициента внешнего трения приведены в таблице, 10 Образцы согласно способу прототипу были прокатаны с абсолютным обжатием

Л h = 0,12 мм и Л h = 0,20 мм при холодной и горячей прокатке соответственно. Углы захвата составили 0,44 для холодной и 22,3

"5 для горячей прокатки, что составляло коэффициент трения 0,008 для холодной и 0,41 для горячей прокатки. . Захват металла валками при прокатке таких образцов произошел лишь после об20 разования контактной площадки шириной

1 — 1,5 мм путем истирания и снятия острых ребер верхней и нижней граней, что и обусловило значение коэффициентов внешнего трения от справочных.

25 В образцах согласно изобретению контакт металла с валками сразу произошел на площадке шириной 12-14 мм, без заметного проскальзывания валков по металлу и существенного изменения состояния его поверх30 ности, Использование предложенного способа позволило более точно определить коэффициент внешнего трения при холодной прокатке на производственном стане.

Применение способа позволит существенно снизить затраты на выбор режима прокатки за счет подбора оптимального коэффициента трения между валками и заготовкой, Формула изобретения .Способ определения коэффициента трения при горячей и холодной прокатке, включающий измерение максимального угла захвата валками одинакового диаметра образца прямоугольного поперечного сече45 ния, о т л.и ч а ю шийся тем, что, с целью повышения точности определения коэффициента трения, используют образец с рабочим концом в форме двухскосного симметричного клина, при этом высота об50 разца определяется соотношением: .

Н = m ((00,21 — 0,23)Dв, где Н вЂ” высота образца;

О> — диаметр валка;

m — поправочный коэффициент, прини55 маемый m = 1,0 для горячей прокатки и m =

0,18 для холодной прокатки.

2, Способ по п.1, отличающийся тем, что при горячей прокатке угол клиновидности рабочего конца образца составляет 40 — 48О, 1810137

Раэме ы об аз а

Н,мм а, град.

Г4, мм

Способ

260

Согласно изобретению,06 — 0,1

260

П ототип

Го ячая и окатка

260

57

Согласно изобретению

48

46

57

260

Образец по изобретению

0,45 — 0,46

260

Образец по и ототип

3, Способ по п.1, а т л и ч а ю щи и с я тем, что при холодной прокатке угол клиновидности рабочего конца образца составляет 11-15 .

Коэффициент Коэффициент трения расчет- трения спраный вочный

On ределен ие

К р затруднено ввиду проскальзывания образца перед захватом

0,445

0,453

0,455

Определение

Ктр затруднено из-за частичных захватов металла и пробуксовки в процессе испытаний

0,41

1810137

Корректор M.Ïåòðîâà

Составитель А.Буланов

Техред M.Ìîðãåíòàë

Редактор

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 1409 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР .

113035, Москва. Ж-35, Раушская наб., 4/5