Устройство для пробивки отверстий в рельсах

Иллюстрации

Показать всеРеферат

Использование: ремонт и изготовление железнодорожных путей. Сущность изобретения: устройство смонтировано на транспортной единице и содержит опорную раму 3, на которой смонтирован кривошипно-кулисный механизм 7.9 и 10 перемещения силового узла 11 и связанного с ним шарнирной тягой 15 узла нагрева 16. Устройство базируется и закрепляется на рельсе с помощью подпятника 4, упора и гидрозажима 20. За один установ осуществляют нагрев и пробивку двух отверстий под; четырехдырную Накладку. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 . (21) 4952939/27 (22) 05.05.91 (46).23.04.93. Бюл. М 15 (71) Новосибирский институт инженеров железнодорожного транспорта (72) Л.А, Полиновский (56) Авторское свидетельство СССР

М 1166898, кл. В 23 В 1/00, 1985, .

Авторское свидетельство СССР . М 953059, кл. E 01 В 31/06, 1980. (54) УСТРОЙСТВО ДЛЯ ПРОБИВКИОТВЕРСТИЙ В РЕЛЬСАХ Й2, 1810180 А1 (stts В 21 D 28/32, Е 01 В 31/06, В 21 К 7/00 (57) Использование; ремонт и изготовление железнодорожных путей. Сущность изобре.тения: устройство смонтировано на транспортной единице и содержит опорную раму

3, на которой смонтирован кривошипно-кулисный механизм 7.9 и 10 перемещения силового узла 11 и связанного с ним. шарнирной тягой 15 узла нагрева 16. Устройство базируется и закрепляется на pent се с помощью подпятника 4, упора и гидрозажима 20. За один установ осуществ- ляют нагрев и пробивку двух отверстий под, четырехдырную йакладку 3 ил.

1810180

Изобретение относится к устройствам для строительства и ремонта железнодорожных путей, в частности к переносным устройствам для пробивки отверстий в рельсах, Целью изобретения является улучшение качества пробивки и повышение производительности за счет повышения пластичности металла при его нагреве до . ковочных температур, сокращения затрат времени на базирование, образования каждого отверстия за один рабочий ход и совмещения операций нагрева и пробивки.

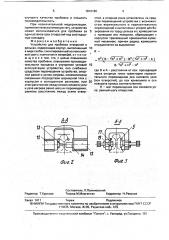

На фиг. 1 показан общий вид устройства; на фиг. 2 и3 — сечения А — А и Б — Б на фиг.

1, .Устройство смонтировано на транспортной единице (на чертеже не показана) с возможностью вертикального по направляющим 1 (привод перемещения также не показан) и горизонтального по направляющим

2 перемещения. Устройство содержит опорную раму 3 с подпятником 4 и упором 5.

Привод вертикального перемещения на чертеже не показан, В горизонтальном направлении рама подпружинена пружинами 6. На раме 3 шарнирно установлены кривошип 7, радиус которого равен R, с приводом поворота 8 и корпус 9 с направляющими 10, На корпусе 9 смонтирован силовой узел 11 с гидроцилиндрами 12, пуансоном 13 и матрицей 14. Корпус 8 с силовой узел 10 с помощью шарнирной тяги 15 кинематически связаны с узлом нагрева 16; оси шарниров которой совпадают с осями силового узла и узла нагрева 16, а расстояние между ними равно расстоянию между осями отверстий, Узел нагрева 16 снабжен кольцевыми горелками 17, кольцо 18 с опорными роликами 19 для перемещения по верхней поверхности подошвы рельса, Для фиксации устройства на рельсе на опорной раме 3 смонтирован гидроэахват 20, Устройство работает следующим образом.

Транспортная единица с устройством для пробивки отверстий, гидростанцией, в которой в качестве рабочей жидкости используется водяная суспензия и баллоны с кислородом и горючим газом (на чертеже не показаны) останавливается около стыка; устройство по направляющим 1 перемещается вниз до упора подпятника 4 в верхнюю поверхность подошвы рельса. Таким образом устройство базируется в вертикальном направлении. При откате транспортной единицы от стыка устройство с помощью упоров 5 базируется в горизонтальном направлении по торцу рельса. Пружины 6 позволяют исключить удар. Затем опорная рама 3 с помощью гидрозахвата 20 фиксируется на рельсе. Корпус 9 с силовым узлом 11 при этом находится в исходном положении, (см, фиг, 1), а ось узла нагрева 16 совпадает с осью более удаленного от стыка отверстия, Пуансон 13 и матрица 14 с помощью гидроцилиндров 12 подводятся к шейке рельса таким образом, чтобы зазор между ними составлял 0,5...1 мм. Затем зажигаются кольцевые горелки 17, металл в зоне отверстия нагревается до температуры 1000...

1100 С. После чего с помощью привода 8 поворачивается кривошип 7, перемещается корпус 9 с силовым узлом 11 и кинематиче"5 ски связанный с ним узел нагрева 16, Ввиду того, что радиус кривошипа R имеет длину, которая определяется из приведенного выше выражения, траектория перемещения оси силового узла 8 близка к прямой парал20 лельной оси рельса, что позволяет перемещать его при минимальном зазоре между инструментом и шейкой рельса, а после перемещения на величину шага Н ось силового совпадает с осью удаленного от стыка отверстия, т.к. узел нагрева 16 кинематически связан посредством тяги 15 с корпусом

9 и силовым узлом 11 и перемещается по подошве рельса на опорных роликах 19, узел нагрева 16 также перемещается на ве30 личину шага, а его ось после перемещения совпадает с осью второго, более близкого к торцу отверстия, что позволяет совместить время пробивки и холостого хода со временем нагрева металла в зоне второго отвер35 стия. Рабочий ход осуществляют путем подключения рабочей полости гидроцилиндров 12 к гидроаккумулятору (на чертеже не показан). Затем инструмент отводится, к этому времени окончен нагрев металла в

40 зоне второго отверстия, цикл повторяется и пробивается второе отверстие.

При испытаниях предложенного устройства, имевшего следующие размеры;

В=600, А=400, Н=220 и R=162 мм пробива45 лись отверстия в закаленных. рельсах Р65, осевое усилие при пробивке отверстий диаметром 32 мм составляло 120...160 кН, Время, затрачиваемое на установку, нагрев и пробивку двух отверстий, в 1,5„,2 раза мень50 ше, чем при использовании двухкратной взрывной пробивки, Сравнительные испытания на трехточечный изгиб при пульсирующей нагрузке показали, что образец с отверстиями, выполненными с использова55 нием предлагаемого устройства, выдерживает большее число циклов нагружения (имеет большую усталостную прочность).

Таким образом предложенное устройство в сравнении с прото1ипом позволяет

1810180 улучшить. качество пробивки и повысить производительность.

При-. незначительной модернизации, применяя телескопическую тягу, устройство может использоваться для пробивки за 5 один установ трех отверстий под шестидырную накладку.

Формула изобретения.

Устройство для пробивки отверстий в рельсах, содержащее корпус. выполненный 10 в виде скобы, смонтированный на нем силовой узел с пуансоном и матрицей, о т л и ч аю щ е е с я тем, что, с целью повышения качества пробивки, повышения производительности процесса и улучшения условий 15 эксплуатации устрбйства, оно снабжено средством перемещения устройства, опорной рамой и узлом нагрева, кинематически связанным посредством шарнирной тяги с -: корпусом и оснащенным роликами, при .20 этом расстояние между осями силового узла и узла нагрева равно шагу их перемещения, равному расстоянию между осями отверстий, а опорная рама установлена на средстве перемещений устройства с воэможностью вертикального и горизонтального перемещения и выполнена с упором для базирования по торцу рельса и с кривошипом с приводом его поворота, образующим с корпусом трехзвенный кривошипно-кулисный механизм, причем радиус кривошипа определяется иэ выражения

H2 B — А+„- . — Bè A+H — A в Г+н -н где В и А — расстояния от оси, проходящей через опорные точки траектории горизойтального перемещения оси силового узла (оси отверстий), до оси кривошипа и оси поворота кулисы соответственно; . H — шаг перемещения оси силового узла; равный шагу отверстий.

Составитель Л,Полиновский

Редактор Т.Куркова Техред M.Ìîðãåíòàë Корректор H.Ðåâñêàÿ

Производственно-издательский комбинат "Патент", r. Ужгород, ул,Гагарина, 101

Заказ 1411 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

В 113035, Москва, Ж 35. Раушская наб., 4/5,