Способ накатывания профильных кругов из сверхтвердых материалов

Иллюстрации

Показать всеРеферат

Использование: для изготовления профильных шлифовальных кругов из сверхтвердых материалов накаткой. Сущность изобретения: накатной инструмент и накатываемый круг вращают и перемещают один навстречу другому с приложением радиального усилия накатки. При получении полного профиля изделия к накатному инструменту и накатываемому кругу дополнительно прикладывают распорное усилие и добавочное радиальное усилие накатки. 1 ил. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si>s В 21 Н 3/04

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

В ЕДОМСТВО СССР (ГОСПАТЕНТ СССР) К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4814745/27 (22) 16,04.90 (46) 23.04,93, Бюл. N 15 (71) Институт сверхтвердых материалов АН

УССР (72) M.Ñ, Ицкович и А,Я. Тейтельман (56) Авторское свидетельство СССР

¹ 218004, кл, В 23 F 1/12, 1968, (54) СПОСОБ НАКАТЫВАНИЯ ПРОФИЛЬНЫХ КРУГОВ ИЗ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ

Изобретение относится к изготовлению изделий с фасонной поверхностью накатыванием, в частности кругов из сверхтвердых материалов, Целью изобретения является повышение качества изделий путем повышения точности их формы.

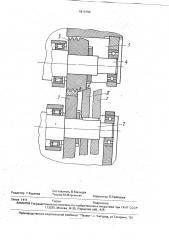

На чертеже представлена схема осуществления способа накатывания кругов.

Накатываемый круг 1 из сверхтвердых материалов устанавливают на шпиндель 2 накатного станка. Накатный инструмент 3, снабженный гладким коническим участком

АВ, примыкающим к его профильной поверхности, устанавливают на шпиндель 4 и приводят его во вращение. Подвижному суппорту 5 инструмента 4 сообщают поперечное перемещение, создающее необходимое усилие Рнп для накатывания профиля круга. (57) Использование; для изготовления профильных шлифовальных кругов из сверхтвердых материалов накаткой, Сущность изобретения; накатной инструмент и накатываемый круг вращают и перемещают один навстречу другому с приложением радиального усилия накатки. При получении полного профиля изделия к накатному инструменту и накатываемому кругу дополнительно прикладывают распорное усилие и добавочное радиальное усилие накатки.

1 ил. 1 табл.

По мере внедрения инструмента происходит постепенное формирование профиля круга, Полностью готовым он станет тогда, когда впадины профиля накатного ролика начнут деформировать вершины профиля круга. После этого в контакт с инструментом

3 вводят опорный ролик 6, установленный

Фааааю на шпинделе 2 и занимающий в процессе накатывания профиля положение 1. Опорный ролик имеет коническую поверхность с тем же углом конуса, что и участок АВ инст-, сг румента 3, Для введения в контакт ролик 6 фь перемещают по шпинделю в положение П, После этого суппорту 5 дают дооааочное ) е поперечное перемещение создавая дополнительное радиальное усилие накатки Рлоп в контакте между коническими поверхностями опорного ролика и инструмента. При этом по индикатору (на чертеже не показан) контролируют круглость поверхности круга.

Поперечное перемещение суппорта оста181 О 191 навливают, когда уменьшение величины отклонений от круглости прекращается, Необходимое дополнительное усилие можно задать, не прибегая к помощи прибора. Для этого экспериментальным путем применительно к заданному профилю и характеристике круга из CTM устанавливают диапазон значений силы Рд п, обеспечивающих исправление погрешностей, и в дальнейшем создают требуемое усилие, ориентируясь на прибор давления накатывания, имеющийся на накатном станке. Как правило, дополнительное усилие составля ет 20 — 30, от силы накатывания Ря.п..

В качестве конкретного примера использования заявляемого способа приведены результаты его опробации при накатывании алмазного круга диаметром

200 мм и шириной 20 мм, предназначенного для шлифования профиля трехзубных резьбонарезных пластин шагом 5,08 мм, Профиль круга имел 4 зуба и. три впадины наибольшей глубиной 1,60 мм, Кругустанавливали на шпиндель станка мод.А9518, На этот шпиндель с возможностью скольжения по нему устанавливали коническое опорное кольцо с диаметром большего основания конуса 198,4 мм, шириной 25 мм и полным углом конуса 10 (угол наклона образующей

5 ). Угол конуса выбирают из условия, при котором он не превышает угол трения (6-7 ) в контакте опорный ролик-инструмент, Опорное кольцо изготовлено йз стали Х12М, закаленной до твердости HRC 55...60, Экспериментально установлено, что для изготовления опорного кольца пригодны все стали (ШХ15, 35ХГСА, Х6ВФ и др,) обеспечивающие закалку до твердости IRC 55...65, Накатный инструмент, имеющий диаметр 140 мм и профиль, обратный профилю круга, изготовлен из стали Х12М твердостью HRC 58...63. На инструменте, кроме профильного, выполняли гладкий конический участок с тем же углом (5 ) наклона образующей что и опорного кольца. Наружную коническую поверхность инструмента и опорного кольца шлифовали таким образом, чтобы их отклонение от круглости не превышало 0,003 — 0,005 мм, что соответствует 2-й и 3-й степени точности для деталей указанного диаметра.

Инструмент устанавливали на второй шпиндель станка, которому придавали вращение с частотой 80 об/мин. Суппорту инструмента сообщали перемещение в поперечном направлении, обеспечивающее радиальное внедрение в круг величиной

0,05 мм за каждый оборот круга. Давление накатывания поддерживали в диапазоне

3,8 — 4,0 Па, что создавало силу. накатывания

50-52 кН. Момент получения полного профиля на круге устанавливали визуально по блеску обкатанных вершин профиля круга и отсутствию СОЖ во впадине инструмента.

После этого при помощи приспособления, смонтированного на съемной опоре шпинделя круга, посредством выдвижения трех штырей-толкателей перемещали опорное кольцо до тех пор, пока оно не входило в соприкосновение с инструментом. Затем поперечное перемещение суппорта продолжали, постепенно наращивая давление накатывания. Начиная с давления в 45 — 48 МПа наблюдали интенсивное исправление погрешностей о чем свидетельствовали показания часового индикатора, измерительный наконечник которого касался вершин профиля круга. Добавочную поперечную подачу прекращали при давлении 5,0 — 5,2 МПа (соответствует силе накатывания 65-68 кН), когда процесс исправления погрешностей прекращали, а фиксируемые прибором отклонения от круглости являлись остаточными как следствие биения круга, инструмента и опорного ролика. Суппорт с инструментом отводили назад и заканчивали накатывание.

Такие же круги накатывали известным способом по прототипу, соблюдая одинаковыми режимы накатывания. Процесс прекращали по достижении полного профиля при давлении 3,8 — 4,0 МПа.

Обоими способами были накатаны по 3 круга одинаковой характеристики. Контроль формы наружной поверхности круга произ35 водили индикатором в двенадцати точках окружности, Результаты испытаний приведены в таблице, <В

Как следует из экспериментальных данных, величина отклонений от круглости при использовании предложенного способа уменьшается в два раза. Еще важнее, что после накатывания по новому способу резкие отклонения от круглости локализуются в ограниченной зоне, суммарная длина (угол сектора) которой не превышает 15-30 от общей длины поверхности круга, в то время как при накатывании известным способом они схватывают 75-8570 поверхности, .

Таким образом, использование изобре50 тения обеспечивает повышение качества изделий благодаря повышению точности их формы и размеров, Формула изобретения

Способ накатывания профильных кругов из сверхтвердых материалов, при котором осуществляют вращение и взаимное поперечное перемещение шпинделей накатного инструмента и накатываемпго круга с приложением к накатному инструменту

1810194 кладывают радиальное усилие накатки для пластической деформации выступающих участков профиля изделия, которое уравновешивают радиальным распорным усилием, прикладываемым к шпинделям инструмента и круга и обеспечивающим постоянное расстояние между ними. радиального усилия накатки до получения полного профиля изделия, о т л и ч а ю щ ий с я тем, что, с целью повышения качества изделий путем повышения точности их формы, по окончании получения полного ripo- 5 филя изделия к накатйому инструменту и накатываемому кругу дополнительно приВеличина отклонений от к глости на жной пове хности, мм

Номера точек круга при накатывании по заявляемому сп особ при накатывании по и ототип

Номе к га

0

+ 0,01

+ 0,01

- 0,03

- 0,06

+ 0,01

+ 0,01

+ 0,02

0 — 0,02 - 0,03

+ 0,02

+ 0,01 — 0,03 — 0,02 — 0,03

+ 0,02

+ 0,01

+ 0,01

Ф вЂ” 0,01

+ 0,01

+О. +0,01

+ 0,01

+ 0,01

+ 0,01

+ 0,01 — 0,01 ность формы, мм

0,06

0,03

0,09

0,08

0,04

0,04 с погрешностью формы 0,01, ОC

300

255

285

90

12

Суммарная погрешСуммарная длина (угол сектора) поо верхности

-. + 0.,01

+ 0,03

+ 0,02

+ 0,01. — 0,03

+ 0,02

+ 0,03 — 0,02 — 0,05 — 0,01 — 0,04 — 0,01

+ 0,01

+ 0,02

+ 0,01 — 0,01

+ 0,01

+ 0,01

+ 0,01 — 0,01 — 0,03

+ 0,01

+ 0,01 — 0,02 — 0,01 — 0,03! -0,02

+ 0,01

+ 0,01

+ 0,01

1810194

Составитель В.Мальцев

Техред М,Моргентал Корректор О.Кравцова.

Редактор Т.Куркова

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 1411 Тираж Подписное . ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5