Способ электронно-лучевой сварки трудносвариваемых сталей и сплавов

Иллюстрации

Показать всеРеферат

Сущность изобретения: сверку деталей трудиосваршэамых степей и сплавов больших толщни выполняют сосквозным проплаелеинем стыка при ускоряющем напряжении 60-120 кВ горизонтальным лучом , развернутум по круговой траектории диаметром 0,8-1,5 мм с частотой 150-2000 Гц. сварку осуществляют при рабочем оасстоянйи 150-220 мм со скоростью 9 мм/ч для горизонтальных швов и 4,510 /Н, мм/ч для вертикальных швов, где Н - толщина соединения, мм, при токе луче U-1.2 1ном мА, где (ном - номинальное значение тока луча в мА. необходимое для сквозного проплааленйя; и обеспечении его стабильности в процессе сварки не хуже ±5%, а фокус луче на рабочем режиме заглубляют под поверхность деталей на величину 5/8 Н, мм для горизонтальных швов и 5/12 Н для вертикальных швов и обеспечении его стабильности в процессе сварки не хуже , ±20%. 2 ил, 1 табл. s IS

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

" ВЕДОМСТВО СССР (ГОСПАТЕНТ. СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ л%

° В

v л

К: АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4883141/68 (22) 2ОЛ1 9© (46) 23Ю.93, Ьвл. ЬВ 15 (71) йэучнб.желедоеетельский институт технологам мунигямостроеиия (72) ВЛ. Мбрачкб, С.H. Ковбасенко, Ю.Г.

Куцэн. О.IN. Нейеков, 8.0. Токарев, 3;К, Tikтинер. S.é, йююлэенко и Н,И. йиквтин

66) ЭлектроиНе-лучевэв сварка/под ред.

Ь.Е. Оэтоиэ. Кеее. Наукова думка, 1981, с, 54-ВО. Ю- 33. ЯВ-жв. (54) СЙОСОЬ ЭЛЕKTPOHHG-ЛУЧЕВОЙ

СВАРКИ ТРУДНОСВАРИВАЕМЫХ СТЯЛЕЙИСПЛАВОВ

{57) Сущность изобретения: сварку деталей трудносвэрмеэеммх сталей и сплэеое больших толщии емполнвют се сквозным проплэвлеиием стьзка при ускоряющем напряжении 69-126 кВ горизонтальным лу.Изобретение относится к электроннолучевой сварке, а именно к технологии сварки трудносвариваемых сталей и сплавов, склонных и образованию металлургических дефектов в виде трещин, несплавлений, раковин и может быть использовано в любых отраслях машиностроения.

Цель изобретения — повышение качества сварных соединений путем снижения внутренних и наружных дефектов в аиде трещин, раковин, несплавлений.

На фиг, 1 показана схема процесса

ЭЛС; на фиг. 2 — схема развертки электронного луча по круговой траектории: 1 — опти. мальный 1ф, II < (ф.om., И1!ф> 1ф.om.

Способ состоит в ориентации электронного луча 1 в горизонтальной плоскости, и изделия 2 в вертикальной плоскости, уста„„. Д„„1810258 А1 (я)ю В 23 К 15/00// В 23 К 103: 04

2 чом, развернуьтмм по круговой траектории диаметром 0,8-1 5 мм с частотой 150-2000

Гц, сварку осуществляют при рабочем оасслтоянйи 150-220 мм со скоростью 9 1g /H мм/ч для горизонтальных uisos и 4,5 Ю-/гт, мм/ч для вертикальных швов, где H — толщина соединения, мм. пРи токе луча 41,2

I « мЯ, где I — ноиальное значение тока луча в. мА, необходимое для сквозного проплэвления, и обеспечении ofo стэбвель» ности в процессе сварки на хуже й5ф. а . фокус луча нэ рабочем режиме зэглублает под поверхность деталей па величину 5/Е и мм для горизонтальных ввоз и 5/12 H для вертикальными швов и обеспечении etc стэ бильности в процессе сварки не хуже, 4 20ф. 2 ил. 1 табл, 3! новке рабочего расстояния A--150-220 мм" в между торцем электронно-лучевой пушки 3 Ор и noseðõíîñòüà изделия 2. развертке элек-: тронного луча I no круговой траектории дИ- аметром dp0,8-1,5 мм и частотой, f=150-2000 Гц, установке тока луча Iii-1,2, 1ном, мЯ, где!н н — номинальное значение М тока луча, необходимое для сквозного npo- Ю плавления стыка и фокуса луча под поверхность изделия 2 на расстоянии ть - (5/8)H, фи мм для горизонтальных швов и Ь =(5/12)Н, мм для вертикальных швов (иг. 1), сварке стыка со скоростью чс8=9 10 /Н, мм/ч для: горизонтальных швов и v <=4,5 10 /Н, мм/ч

5 для вертикальных швов, где Н вЂ” толщина соединения, равная 30-150 мм и обеспечение стабильностй в процессе сварки 1л и не хуже + 5 / и не хуже Л «+207,.

1810258

Основной трудностью при ЭЛС перспективных высоколегированных сталей и жаропрочных сплавов является образование трещин в процессе сварки в металле шва и ОШЗ, раковин и несплавлений в шве металлургического характера. Количество и протяженность этих дефектов увеличивается с повышением толщины соединения Н.

Установлено, что на образование этих дефектов оказывает влияние термодеформационный цикл сварки и геометриия шва, определяемые углсм сходимости луча (рабочим расстоянием), заглублением фокального пятна в металл (тока фокусировки), током луча (мощностью), геометрией локальной 15 развертки в плоскости изделия, скоростью сварки. Причем эти закономерности являются общими и не зависят от используемого оборудования и определяются физико-металлургическими свойствами свариваемого 20 материала.

Оптимальным выбран режим, при котором получается сквозное проплавление соединения на вертикальной плоскости при минимальных тепловложении и скорости кристаллизации металла шва и оптимальных формировании и формы шва. Условия— минимальные тепловложение и скорость кристаллизации необходимы для трудносвариваемых материалов и определяются 30 выбором таких параметров режима, как ток луча и фокусировка и их стабильность, диаметр развертки, скорость сварки и рабочее расстояние (диаметр луча в фокальной плоскости, :. Также эти параметры режима влия- 35 ют на геометрию шва, его формирование и термодеформационный цикл сварки. Поэтому все параметры режима взаимосвязаны между собой и не отделимы.

В проводимых экспериментах по сварке 40 ускоряющее напряжение Uy«выбирали в пределах 60-120 кВ, а подводимую мощность регулировали током луча In. Высокое

Uy< выбрано из условия повышения удельной мощности электронного луча, а In уста- 45 навливали из соотношения In=1,2 1ном. При

ln>1,2 н м увеличивается тепловложение в шов и образуются дефекты в виде трещин. . Причем отклонение 4 в процессе сварки от номинального значения не должно быть 50 больше + 5 . Это связано с тем, что оптимальный ток фокусировки !ф.одт, определяется величиной In (см. статью Назаренко

О.К. и др. Закономерности управления фокусировкой сварочного электронного, пучка. 55

Международная конференция по электроннолучзвойтехнологии, София. 1985г,с.112118), При увеличении или уменьшении In ток фокусировки становится боэьше или меньше оптимального, что приводит либо к недофокусировке (фиг. 2,П), либо к перефокусировке луча (фиг. 2, Ш). Ухудшение стабильности In по сравнению с заданным пределом приводит к существенному снижению качества металла шва. При 1,<1,2I+pM не обеспечивается стабильного сквозного проплавления из — за локальных магнитных отклонений луча и устранения корневых дефектов. Отсутствие сквозного проплавления увеличивает давление пара и газа в канале проплавления и повышает вероятность разрушения литого металла шва при кристаллизации.

При ЭЛ С Сталей и сплавов больших толщин (более 30 мм) оптимальным является рабочее расстояние A=150- 220 мм. При уменьшении А увеличивается угол сходимости луча нэ изделие и возрастает отрицательное влияние на луч парового и ионного потоков из канала проплавления, Геометрия шва становится клинообразной; увеличивается ыирина шва с лицевой стороны соединения, что повышает вероятность образования поверхностных трещин. При увеличении А более 220 мм сказываются абберации луча, увеличивается его диаметр и снижается плотность мощности в фокальном пятне и увеличивается длина перетяжки луча. Это приводит к увеличению ширины шва по всей его глубине и образованию усадочных трещин и, несплавлений.

Геометрия локальной развертки луча влияет на распределение удельной мощности в зоне нагрева и геометрию шва. Локальную развертку луча меняли по различным траекториям — по окружности, эллипсу, дуге окружности и эллипса, Х и Т— образным траекториям, вдоль и поперек стыка. Технологию сварки с разверткой луча отрабатывали на оборудовании, укомплектованном приборами СУ-165 и СУ вЂ” 177 при разных частотах колебания луча. Установлено, что траектория луча по одной координате не обеспечивает стабилизации структуры луча в поперечном и продольном направлении и воспроизводимость режимов сварки снижается, Для сложных траекторий локальной развертки (кривйе второго порядка, пересекающиеся прямые) сварка металлов больших толщин со сквозным проплавлением стыка не оказйвает существенного влиянйя нэ геометрию шва и склонность металла шва к образованию трещин, Поэтому за основу выбрана простая, круговая траектория луча.

Оптимальным является диапазон частот

f=150-2000 Гц, когда электронный луч действует как линейный пустотелый источник тепла. При f >2000 Гц кольцевое распределение энергйи в пятне нагрева размывает1810258 ся, схема источника тепла приближается к равномерно распределенному и снижается плотность мощности в пятне нагрева, Это приводит к снижению глубины праплавления и нарушению оптимального режима сварки. При f< 150Гц частота собственных колебаний сварочной ванны не совпадает с колебаниями луча и нарушается устойчивость процесса формирования шва, что также увеличивает вероятность образования несплошностей в шве.

Диаметр развертки луча dp не должен быть меньше 0,8 мм, т.к, снижается эффект стабилизации структуры луча, и больше 1,5 мм из — за увеличения объема металла шва и 15 протяженности зоны термического влияния. Кроме того, при бр>1,5 мм парогазовый канал не перекрывается жидким металлом и проиСходит его "выдувание", что приводит к увеличению подрезав с лицевой и корневой сторон шва.

Экспериментально установлено, что для обеспечения качественных сварных швов с увеличением толщины соединения H скорость сварки vcg необходимо пропорционально уменьшить. Необходимость снижения мс ;обусловлена сохранением высокой плотности. мощности луча и снижения скоростей кристаллизации металла шва и временных деформаций в ОШЗ. С другой 30.стороны, малые vcr увеличивают металлоемкость сварочной ванны, затрудняют процессы переноса и удержания расплавленйого металла s ãîpèéîíTàëüíoì положении. Поз" таму оптимальная vc определяется толщи- 35 ной соединения, При горизонтальном положении стыка оптимальной является скорость = 9 10 /Н. Удовлетворительное

5 качество вертикальных швов обеспечивается при меньших оптимальных .скоростях 40

vce=4,5- t0 /Н. Это объясняется тем, что при 5 сквозном праплавлении вертикальных сты- . ков процессы переноса жидкого металла более устойчивы, т.к. сила тяжести расплавленного металла, скорость движе- 45 ния свариваемага изделия и термокапилярная сила направлены в одном направлении.

Корффициенты пропорциональности К -9

10 мм /час и K2=4,5 10 мм /час связыва2 2 ют размерность между св м/ч и Н мм. При 50 св 4,5.10 /Н для вертикальных швов и чс,9

10 /Н для горизонтальных швов увеличиваются зона термического влияния ЗТВ и объем металла сварочной ванны, который становится трудно удержать на вертикаль- 55 ной плоскости и он стекает. Эта приводит к повышению концентрации деформаций и склонности металла шва к образованию продольных трещин па центру кристаллизации, При v„>4,5 10 /Н для вертикальных

5 швов и vc > 9 10 /Н для горизонтальных

5 швов увеличивается вероятность образования поперечных (по отношению к оси шва) трещин в шве и ОШЗ, раковин и несплавлений в шве, Оптимальное положение фокального пятна по отношению к поверхности детали соответствует его заглублению в деталь на величину Л= (5/8)Н для горизонтальных стыков и Л = (5/12)Н для вертикальных стыков. Причем отклонение Л в процессе сварки не должно превышать +20Д, т.е. фокус луча должен колебаться в пределах (1/2 — 3/4 )Н для горизонтальных швов и (1/3-1/2)Н для вертикальных швов. При расположении фокального пятна ниже (3/4)Н для горизонтального стыка и (1/2)H для вертикального стыка, шов значительно расширяется с лицевой cTopoHbl, увеличивается его клиновиднасть(отнашение ширины, верхней части шва к ширине нижней части составляет 2-6). Расплавленный металл сварочной ванны начийает стекать с лицевой стороны и увеличивается вероятность образования трещин в металле шва и несплавлений по центру кристаллизацйи. При расположении фокального пятна выше (1/7)H для горизонтального стыка и (1/3)H для йертикального стыка канал проплавле- ния по.мере его углубления. расширяется и форма шва принимает. бочкообразное сечение. 8 расширенной части шва на глубине (0,6 — 0,7)Й образуются усадочные раковины и трещины. Для вертикальных швов оптимальное положение фокальнпго пятна должно.быть выше, чем для горизонтальных швов. Это объясняется необходимостью обжатия луча с лицевой стороны соединения для предотвращения перегрева передней стенки канала проплавления. При увеличении рабочего расстояния А область с мини:мальным сечением луча (перетяжка) и его диаметр увеличиваются, а с изменением !ф и фокальное пятно смещается, что изменяет величину Л, форму шва и вероятность образования несплошностей в металле шва. Поэтому в процессе сварки должен быть регламентирован допуск на из- менение Л . Из фиг, 2 следует, что положение фокального пятна сходящегося результирующего электронного луча и его угол схадимости, определяются фокусным расстоянием Л и рабочим расстоянием

А отдельного луча. Оценить влияние и!ф на геометрию луча можно с помощью выражений, приведенных в статье 0,К. Назаренко и др, (см, выше приведенную ссылку).

Результаты расчета показывают, что при

А=150-220 мм. Л =0,5Н изменение вели1810258 чины !ф в пределах1 или1Л Л в пределах

10 приводит к изменению Л в пределах 45, Экспериментальные результаты на установке, оснащенной источником питания У-843 и пушкой УЛ вЂ” 141, полностью 5 подтверждаются. При изменении !ф на 0,4мА (0,5 ), 1 на +- 25мА (+ 5,0 ), А от 150 до 220 мм качественные швы при сохранении заданной геометрии обеспечиваются при стабильности величины Л на 10 уровне +. 20 от оптимального положения.

Таким образом, фокус луча в процессе сварки должен находиться в интервале Л

=(1/3-1/2)Н для вертикальных швов и

Л =(1/2-3/4)Н для горизонтальных швов. 15

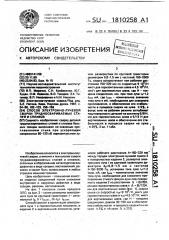

Пример. Выполняли ЭЛС высокопрочной стали 12Х2НЧМД, жаропрочной хромистой стали 15Х11МФ толщиной 40 — 150 мм и жаропрочного никелевого сплава

ХН73МБТЮ толщиной 30-90 мм горизон- 20 тальным лучом на вертикальной плоскости на установках Y-570, оснащенных энергокомплексами мощностью 30,60 и 120 кВт.

Для этих целей использовали электроннолучевые. пушки соответственно УЛ-141 (60 25 кВ), ЗЛА 60/60, (60 кВ}, У-858 (120 кВ), Влияние параметров режима на качество сварных швов стали ЦХ2НЧМД и сплава

ХН73МБТЮ представлено в таблице, В этих экспериментах использовали систему раз- 30 вертки луча с одной отклоняющей катушкой, которая обеспечивает круговую форму развертки. Так как частота развертки в пределах 150-2000 Гц особого влияния на форму

35 шва и образование. дефектов не оказывает, то опыты представлены при f=1000 Гц.

Применение предлагаемого способа сварки позволяет предотвратить дефекты в сварных соединениях, что повышает выход годной продукции íà 100 .

Формула изобретения

Способ электронно-лучевой сварки трудносвариваемых сталей и сплавов больших толщин, при котором сварку деталейвыполняют при ускоряющем напряжении

60-120 кВ горизонтальным лучом со сквозным проплавлением стыка, разверйутым по круговой траектории диаметром 0,8-1,5 мм с частотой 150-2000 Гц, о т л и ч а ю щ и й- с я тем, что, с целью повышения качества сварных соединений путем снижения внутренних и наружных дефектов в виде трещин, раковин, несплавлений,.сварку осуществляют при рабочем расстоянии 150 — 220 мм со скоростью 9 10 /Н, мм/ч для горизонтальных швов и 4,5 10 /Н мм/ч для вертикаль5 ных швов, где Н вЂ” толщина соединения, мм, при токе луча 1д=1,2 !Ном, где 4<,м- номиналь- . ное значение тока луча. мА, необходимое для сквозного проплавления стыка, и обеспечения его стабильности в процессе сварки йе хуже + 5, а фокус луча на рабочем режиме заглубляют под поверхность деталей на величину 5/8 Н для горизонтальных швов и 5/12 Н для вертикальных швов и обеспечений его стабильности в процессе сварки не хуже и 20%.

1810258

1

1

1 1»

I Я л

I l6 ! u

1 I 1 л

1 и

I 1о

1 З

1 I»

I Ф .1 (X!

1

Ф

I

1 б

Ф .!

1 l

5 v z

e e ъ

1 Z lO х

Ф ау у хй

4S I- (C О

X CK

x z e

О*Э О

N C:

lQ л

Ф

l л

v ! о

1 ъ х Э

< е. 1 ! С l

l9 л

lo

ФФ л и (о

Я (л

ФО

Фл о.

lo х у е

X SZ

Cl

R 2 о

З (х

Э е

Cl

Cf, l»

О х а о х

1 ° »-» б б о

3 4- ГМ

4 М

1«

» о

»» I н! в

«Ф

»| I о =г м

S В б I

I б

I 4|4 а В ФЧ C Cé ) -Э

НЗВ

I .CO М об ц б 1. е

l 1 в

I 4

I б

В 1

В 1

М

CS б

I !

1

4 аА

» б

Ф б

В аА ь ь

CV б

1

В б!

I б

У

I

1» (В 1 в

4» (A

» (Фб Л

4Ч М аА л м

1 в

l . 1

О, t ф Ф

1 1

1 1

lO

Y е!

1 в

1 б

1 S

21 6

X I & X

1 ф . 1

X о. о о - о

ВЧ Ф.М OO

3.

УВ ж,Я в в

t 1

1 ° . б

1 . I В! . 4

I 1

»1

an co .л

Ю »» % ю CA» -»

ЭВ Л фД Л о о.л м

° | ° » ь а

ОО CO CO fA ь

CCS

Об

» о

CCS

1 1

» 1

I 44 1! (-(X Ф

f!! .44

Ф

ФЧ ф л

-з м б

Ф

X х

fC с

I.

В !

I

1 2

K! S-S$

l б б

4

Ф

Ф в

Ф

I б

1

1

Ф

1

1.

1

В !

I .I

У.

X

1cs

|о ь о

|О

С

С(б

1 1

1 В

Ф в

».

1 1

4 1

° ) б

Ф ЯФ х с (Ф О

36 ф Z

ReR

ОФl

В v!

I.

Ф

В (Ф

В

1 I б o3xv

I f-.VZ

Х о Фч

)(х б

Ф

Ф

Ф ъ

1»

I

I. +

1 О

В

1 SC

М X

4 l-? Х .4 Д Z

ОФУ

I < 3C$

I CO

Ф-аЕ (ь о

) ф

Ф I 1

Ц I I в в

Ф - I 1

Kf

Ф I

C I

В

В

1 б

I

I

I б и

I.

l»

CL Э о о

l Z о (A о м - an

Я

Э З а З

X иг

Э Э

У З С х s e а î с

Э % C

Ф Ф V о vэ

c > z

З з с з

Z Ф Z

x e ис и а © Оа

Э

3-3

Z 3 Z

З .(3

K CO O

eo cc о Ф с а с

З

IY е у

Э 6

Э| Я а Y о у

ФЧ Ь в л Фч

m м

Э а

Я 1Я

l» Х

v x

О Х

О Y

l» о т г

Э Л З е

Э Ф X

Ф х о .:г м

- и

1 1 г

C(aA |Э a!I

Э 4! ФО 4(1 мам

1810258

О .

«л 1 о, с

4 сЧ -с 1 ъоо к о

°н; .э н -" ссъ - мо:

) к, он .

3 - сч -

° » «

34ъ).о - о е сЧ г» 44. =Г *3

t4 к % м - сЧ ««.

0 ъ о

1 т»

ЪО 33

1 «ю сЧ ъэ о

1 о н

tA к ct т

3 44т т» «

О стъ о

1 т»

4)т

4 с" ъ мо

1 сч

3» 3) Ъф . .а к ! ВЧ

РЪМ сч

ЪС\ «« . о

1 К о 4.3 мtX) К оъ « I КСтЪ ОМ сч бб. оЭ бт тЪЪ « V сЧ сЧ

4 ! г"«, Ст Ъ с)ъ б, м «

° с) со

)съ М\

Ф Ф

1 о ъсъ 4 ОЪ . » +т т. В):

«Ф ф м

4 .ъо

3 » м м н. ст к

Ч} ! «

c9 tA

О.44 ъо м

tA

I г м !

m 44

) «

) т

Ъ)Ъ .1 м м

Ф 4.3!

1

1 !

I

1

) л 1 1 «!

1 Ст. Х .т3 Х 4

I .. 3 т-—

1. I

1 I 1

) ) 1 -, М

1 .

1 1, 1

I m} ФУ- } 1

1 X 1 v

1 !

I Э I j

Q. I

1 4 I 1

3 л Х

1 Б 1 4 а 3 31 I .1

1) л л

I .. I ., б

1 1

1 б

tA 3)Ъ ВСЪ л л ° I !

ОЪ ЪСЪт". 3» ЪО . СЧ Х сч сЪ IA - . °

tA " O

« м бсЪ

tA О IA о « л м 1 ъсъ м о

): ), «1;.

3, 4

I !

В i

«

I бЪ

O 3 . 3

O C0 м сч тЪ ОЪ

3) а 3%- 1

C l

В

1 1 « .,1

4

i 1 00 СЧ

1 4

3 о, о о ъсъ .. к .т IA о о .СВ . ЪО .ф ъо ссъ tm

tA tA С

tA м

ЪСЪ! 3 - Ч

М т"Ъ ! ц . 1

)НХ !

1 -- — - — — т

1

t.

1

1 л

I p ст

Хл

О .IA

О tA со °

О Ст Ъ м

1, I

4 о т

1

1 !

1

1 и

>т

X

С У

l»

1

I

1

1 I

В

1

В

Э 1

4 б

4 1!

Э с х

3I

I э о э .s аm

Х с 1э v

}6 Ф Х о

tэа

om)Б О

В

1

I

1 !

1

1 1

I.

3 (:г.

K.

tA X

Ст Ъ СЧ х сч

Я.

I»

ЪС) .

Х. ст м

Мl х о

Р

K ом м -. х сХ т Д

tA Е т тЪ СЧ х сЧ

Я и

Х

О сЧ оъ х сч

tg Э

Х Х

S с». Э о о

) )-.О

° !

- m

I 1»

I- t4„- Б

i С

О р х о сЧ ох сЧ

X Ф

Э

«с

t C

S О

Х

1 3

I В о ,сЧ сЧ м о м

I оъ

1 т»

)Ч с!

).3 1

I )

l) В с.-, щ

Ц) 1 I»

) Э

С)) )Z

Q 1 О т» I Ф

) о, 1 )л

I lI,V

1 O

1 X

1 .О

I S

1 )О

I m

3 l

m ..

X X

Э

Х Х о х О В) а Е 1о

1

1

I

1 g

0т

1 ъ)3 о о )О Б с о о

1 Б Б

l1 У У

1 Э Э е .— — т

1

1

Ф ) о t 1

) — -т

Э 1 1

Ф 1 л t

Э ) }4 Х I

C 1 1

Э

X 3 о х тХ S

m ,Оэ о, о. х

)m x

У

I Б

v x

m s

J m

> K0O

m э х о.

ОЪ о.

l-!

X Э Э Б

Г X

C S о о х tt) Xe S

l»

v с Б

<О m X

У l«S ъ,v g э аа

Х У.l»

l»

Я

Ф

lО

lo

Б

3»

ЭЭУ е

Э

v

l о

Б

3 I

)Х 1

tA ъО сЧ сЧ сЧ

\ °

3 э о

) У о Ф

Х >ъ

S. Ф

I )»

Б о

И э е с

13 г О

2 с о бф (Э

Л

4х

Э в в

Вб

4 о

Во

ВЭ

Р

М бЛ

ЭЧ (41 +1.

М -

ВРР 1 С

1 ! е й7

1 о

- Э б(1

1 м

+1

an

an

ЭЛ !

Ch cn

+I

an

4.4 О

1

О

ЭЧ

О м

1 I

1 В!

I

1 I.1

an с ! an л

I -.1. с

Z с З

II б

1

Э (!

В

I

Эб Я 441

*с!В-! б a(3(444

Rat (= 3 44 (! 1

1 I

l б.

1

1

1

I б !

t

1 1

Э

Э

1 б

I

1

I

I.

1 аС4

K м

Вс и б хс

I

1

1

1; — ф

1с о

1

1

I с

CO I

Iе 1

Х l ) 1

М !,Сб о

1 о

a. "I с, 1!

1!

1

1

1

1

I

1

1

1

1

I

1

I !

l ! ! !

I I

1 1

1 1

1 1

1 1 а 1

I M X б

I б

1 1

1 в (ЭЭ. 1

1 I

1 а 1

I б

1 У

X ) Z

И 1<1 1

* а! э-(% 1 ф I е

Н В. ! 1

1 б а

4 а ,с- б

Д Эб

В - 3 Я-"

1810258 у

Эб а

3 Эб а

1о аа4 О о л

К ВР

la! 4I

44

В- с озо

444 Х 444 44

У X Т

Л5» о аа4 еа44 а

X l- X IC с4 м, 4ОмО

1 - 1

ВО+1 - ч.

Ф»

1810258

Составитель В, М орочко

Техред М.Моргентал

Редактор корректор . Т. Вашковиц

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101

Заказ 1415 . - Тираж . Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5 .