Способ изготовления многослойных панелей

Иллюстрации

Показать всеРеферат

Использование: изобретение может быть использовано для изготовления методом совмещенного процесса сверхпластической формовки и диффузионной сварки сложнопрофильных изделий типа панелей. Сущность: листовые заготовки наполнителя собирают в пакет, соединяют между собой. устанавливают в технологическую оснастку между 2-мя листами обшивки внутренними и внешними, нагревают до температуры сверхпластичности и производят формовку путем подачи давления в полость наполнителя до полного контакта ячеек наполнителя с листами обшивок. Формовку осуществляют в три этапа: на первом этапе рабочее давление PI подают в полость наполнителя до тех пор, пока купола формирующихся ячеек не коснутся листов обшиёки, на втором этапе подают давление Рг между внутренними и внешними листами обшивки, причем давление Ра не должно превышать давление Pi, на третьем этапе осуществляют совместную формовку наполнителя и внутренних листов обшивки, увеличивая давление PI и снижая давление Рг. 7 ил. 4mt Ы ,fe

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„Я3„„1810259 А1 (я)5 В 23 К 20/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР а », (ГОСПАТЕНТ СССР) л

ОПИСАНИЕ ИЗОБРЕТЕНИЯ д <=2 д зн(1- Cн,), д 2= д зн(1- е н)+ д зо (2) К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4931581/27 (22) 24.04,91 . (46) 23,04,93, Бюл. М 15 (71) Институт проблем сверхпластичнасти металлов АН СССР (72) P.В. Сафиуллин, О.А. Руденко и P.ß, Лутфуллин . (56) Авторское свидетельство СССР

N 825294, кл, В 23 К 20/00, 1981. (54) СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОCfl6VIH6tX ПАНЕЛЕЙ (57) Использование; изобретение может быть использовано для изготовления мето. дам совмещенного процесса сверхпластической формовки и диффузионной сварки сложнопрофильных изделий типа панелей.

Сущность . листовые заготовки наполнителя собирают в пакет, соединяют между собой, Изобретение относится к области обработки металлов давлением и диффузионной сварки и может быть использовано для изготовления методом совмещенного процесса сверхпластической формовки и диффузионной сварки сложнопрофильных изделий, типа панелей.

Целью изобретения является повышение качества изготовления панелей эа счет уменьшения утонений в околошовной и угловых зонах наполнителя без снижения коэффициента использования материала и усложнения технологического процесса.

Сущность способа заключается в том, ° чта армирующие элементы образуются в процессе формовки из листовых заготовок, размещенных между обшивками наполниустанавливают в технологическую оснастку между 2-мя листами обшивки внутренними и внешними, нагревают до температуры сверхпластичности и производят формовку путем подачи давления в полость наполнителя до полного контакта ячеек наполнителя с листами обшивок. Формовку осуществляют в три этапа: на первом этапе рабочее давление Р1 подают в полость наполнителя до тех пор, пока купола формирующихся ячеек не коснутся листов обшивки, на втором этапе подают давление Р2 между внутренними и внешними листами обшивки, причем давление Pz не должно превышать давление Р1, на третьем этапе осуществляют совместную формовку наполйителя и ,внутренних листов обшивки, увеличивая давление Р1 и снижая давление Р2. 7 ил. телем, посредством предложенной схемы

° и подачи рабочей среды.

С учетом использования листовых заготовок армирующих элементов рекомендует- {" ) ся изменить подход к выбору талщин исходных заготовок обшивки и наполните- у ля, О

При обычном способе изготовления панелей формовкой наполнителя без использования армирующих элементов, с достаточной для технологических расчетов точностью, выбор толщин листов заготовок обшивки и наполнителя определяют исходя из условий:

1810259

8 н=1—

Е ар=11 (1 +Е„)

15 я I.,=In(1+Н/В ); с 1н= In(1+ — )

Н

В (5) где д 1 —. заданная толщина ребра панели; д зн-- толщина заготовки наполнителя при обычном способе изготовления деталей; я н- деформация наполнителя; д 2 — заданная толщина обшивки панели; д 3Q толщина листа обшивки;

В случае когда длина ячейки много больше ее ширины;

В случае квадратных ячеек

ГДЕ е 1н — ЛИНЕйяаЯ ДЕфОРМаЦИЯ

° где Н вЂ” высота панели;

— ширина панели.Иэ условия (1) определяем толщину заготовки наполнителя. Отсутствие утонения в околошовной зоне позволяет выбрать заготовку наполнителя тоньше на величину

Ле дзн, при обычном способе изготовления панелей, таким образом в данном случае толщина заготовки наполнителя равна:

3H + =д 3H(1 Ю )1 (3) 1 где д зн — толщина заготовки наполнителя в предлагаемом способе;

Ле — деформация наполнителя в околошовной зоне, обусловленная наличием сварного шва.

Также учитывая, что в формировании ребра панели участвует листовая заготовка армирующего элемента, записываем условие (1) в следующем виде:

1 д )=2 дзн(1-Е н)+2 д зар(1 о ар), (4) где д зар — тол1цина листовой заготовки аРмирующего элемента;

Е ар ДЕфОРМаЦИЯ ЛИСТОВОЙ ЗаГОТОВКИ армирующего элемента, В случае когда длина ячейки много больше ее ширины

Еар 1

1+@ар где Лe — линейная деформация наполнителя в околошовной зоне; е ьр — линейная деформация заготовки армирующего элемента.

В случае квадратных ячеек

Ле -1 (1+ЛЮУ 1= п ((1+ 2 . ) (1+

211з

+, ))=0,3+I п(1+ ), где бз — диаметр сварного ядра, 25 -определяется из геометрических соображений, учитывая особенности формиро-. вания наполнителя в околошовной зоне.

3аданная толщина обшивки по окончании формовки:

30 д 2= д зн(1- н)+ д зар(1- Е ар)+ д об, I

Э

35 где д 06 — толщина листовой заготовки обшивки.

Толщина листовой заготовки обшивки с учетом сохранения заданных параметров панели равна сумме утонений армирующего

40 листа и наполнителя.

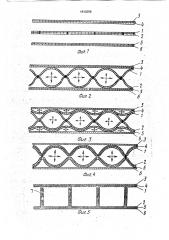

На фиг. 1 — 6 схематично представлены этапы осуществления способа; на фиг, 7— схема осуществления способа.

На фиг. 1-6 приняты следующие обоз45 начение: 1,2 — наполнителя, 3 — верхней . обшивки, 4,5 — армирующих элементов, 6— нижней обшивки, 7 - образующийся армирующий элемент.

Оснастка(см, фиг. 7) состоит из верхней

50 8 и нижней 9 частей штампа, к которым крепятся силовые плиты 10 и 11. Трубопроводы 12,13 предназначены для продува полости штампа 14 инертным газом. Через трубопроводы 15„16 подводится давление к

55 листовым заготовкам армирующих элементов и обшивки, а через трубопровод 17 — к листовым заготовкам наполнителя, Листы наполнителя 1,2 устанавливаются между листами 4,5 и 3,6.

1810259

15

20. подчеркнуть, что второй случай является мешается полностью

30 Формула изобретен ия между собой, размещение пакета в техноло35 гической оснастке между заготовками арми45 снижая давление Р2, Способ осуществляется следующим образом.

Листовые заготовки наполнителя собирают в пакет и соединяют между собой сваркой, устанавливают в технологическую оснастку между листовыми заготовками элементов 4,5 и листовыми заготовками обшивок 3,6 (фиг. 1), и производят формовку путем подачи давления Р1 между листами наполнителя 1 и 2 до касания куполов рас.крывающихся ячеек листовых заготовок армирующих элементов (фиг. 2), Момент касания куполов ячеек заготовок армирующих элементов определяется опытным путем или при помощи специальных средств индикации. Формовка листовых заготовок армирующих элементов с опозданием, после образования площадки контакта между ними и куполами ячеек наполнутеля, исключает часть металла из процесса деформации, что приводит к усилению утонения, листовой заготовки эрмирующего.элемента в области ребра.

Суммарная толщина листов наполнителя и армирующих элементов в угловой зоне 2 в конце формовки больше, чем в случае формовки одного наполнителя с толщиной Заготовки.равной суммарной толщине листа армирующего элемента и наполнителя в рассматриваемом способе. Поэтому.преждевременная формовка листовой заготовки армирующего элемента приводит к тому, что лиСтовые заготовки наполнителя и ар- мирующих элементов формируются как более толстый наполнитель, с повышенным утонением в угловой зоне.

Далее подают давление Р между листами 4 и 3., а также между листами 6 и 5. Ввиду того, что давление Р1 сохраняется во время формовки листовой заготовки эрмирующе- 4 го элемента и при этом продолжается формовка наполнителя, необходимо выбирать давление Pz исходя из двух основных усло- . вий, Первое условие — заполнение листовыми заготовками армирующих элементов пространства между ячейками; Для этого необходимо, чтобы скорость их формовки была не меньше скорости формовки наполнителя. Второе условие — давление Р не должно превышать Р1, так как в противном 5 случае может произойти обратная деформация. Таким образом оптимальным при соблюдении обоих условий является равенство давлений Р1 и Рр.

Формовка листовых заготовок армиру- 5 ющих элементов происходит в более благоприятных условиях, так как жесткость наполнителя увеличена за счет наличия сварного шва, это приводит к тому, что при равных давлениях Р1 и Р листовая заготовка армирующих элементов формуется быстрее, что способствует выполнению первого условия. В случае отношения половины высоты панели к ширине ячейки меньшем 0,4 листовая заготовка армирующего элемента заполняет область между формирующимися ячейками до сварного шва (фиг. 4), В случае если это отношение больше 0,4 критическое расстояние между стенками ячеек наполнителя, препятствующее полному заполнению пространства между. ними листовых затотовок армирующих элементов возникает до полного их прилегания к йаполнителю. В зависимости от этого в большей или меньшей „степени уменьшается утонение в околошовной зоне. Необходимо нее распространенным, чем первый, а это означает, что проблема, связанная с утоненеим в околбшовной зоне практически реНа следующем этапе повышают давление Р1 и снижают давление Pz, до полного оформления ячеек и сварки контактирующих поверхностей (фиг. 5;6) Способ изготовления многослойных панелей, включающий сборку листовых зэготовок наполнителя в пакет, их соединение рующих элементов и листами обшивки, его формовку в состоянии сверхпластичности подачей рабочей среды между листовыми заготовками, отличающийся тем, чтб, с целью повышения качества зэ счет уменьшения утонений в околошовной и угловых зонах наполнителя без снижения коэффи-" циента использования матерйала и усложнения технологического процесса, формовку осуществляют в три этапа: на первом wane газ подают в полость наполнителя давлением Р1 до его касания листовых заготовок армирующих элементов, на втором этапе газ подают между листами обшивок и . листовыми заготовками армирующих элементов до касания последними сварного шва наполнителя, соблюдая условие

Рг Р1, нэ третьем этапе осуществляют совместную формовку нэполнителя и армирующих элементов, увеличивая давление Р> и

1810259

1810259

Редактор ехред ММоргентал Корректор Л.Филь

Заказ 1415 Тираж Подписное

ВМИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Проиаеодстаенно-иадательскид комбинат "Патент", г. укггород, уа.Гагарина, 101