Механизм прижима деталей под сварку

Иллюстрации

Показать всеРеферат

Использование изобретения: для закрепления детали под сварку на механизмах с ограниченным рабочим пространством. Сущность изобретения: ме15 К11 ханизм содержит смонтированный на основании кронштейн 3. На кронштейне 3 шарнирно расположено промежуточное звено 7, шарнирно соединенный с промежуточным звеном 7 и серьгой 9 прижимной рычаг 10. Серьга в свою очередь шарнирно соединена с кронштейном 3. В кронштейне 3 выполнен криволинейный паз 4 с двумя прямолинейными участками, На промежуточном звене 7 закреплен палец с возможностью перемещения в криволинейном пазу 4. Механизм оснащен силовым цилиндром 6, шток которого шарнирно соединен с промежуточным звеном. 3 ил.

СО1О3 CO8ETCKVlX

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5!)5 В 23 К 37/04

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4769467/08 (22) 12.10.89 (46) 23.04.93. Бюл, 1Ф 15 (71) Научно-производственное объединение

"Автопромсварка" (72) М.В. Нестеренко (56) Авторское свидетельство СССР

М 645803, кл. В 23 К 37/04, 1976. (54) МЕХАНИЗМ ПРИЖИМА ДЕТАЛЕЙ ПОД

СВ РКУ (57) Использование изобретения: для закрепления детали под сварку на механизмах с ограниченным рабочим пространством. Сущность изобретения: ме, 5%,„1810264 А1 хэнизм содержит смонтированный на основании кронштейн 3. На кронштейне 3 шарнирно расположено промежуточное звено

7, шарнирно соединенный с промежуточным звеном 7 и серьгой 9 прижимной рычаг

10. Серьга в свою очередь шарнирно соединена с кронштейном 3, В кронштейне 3 выполнен криволинейный паз 4 с двумя прямолинейными участками. На промежуточном звене 7 закреплен палец с возможностью перемещения в криволинейном пазу

4. Механизм оснащен силовым цилиндром

6, шток которого шарнирно соединен с промежуточным звеном. 3 ил.

1810264

Изобретение относится к области машиностроения, а именно к вспомогательной оснастке, используемой для закрепления деталей под сварку в кондукторах и стапелях механизированных поточных линий с ограниченным рабочим пространством для ее установки.

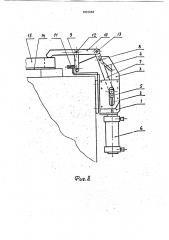

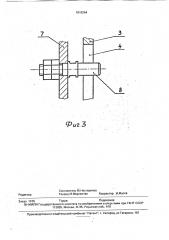

Целью изобретения является сокращение габаритных размеров путем исключения отвода прижимного рычага за пределы 10 механизма, На фиг. 1 изображен общий вид механизма прижима; на фиг. 2 — механизм прижима в рабочем положении; на фиг. 3— разрез А — А фиг. 1. 15

Механизм прижима содержит Г-образное основание 1 с закрепленными на нем направляющими 2 и кронштейном 3, имеющим направляющий V-образный копирный паз 4, а такжке вилку 5 с роликами.

Механизм имеет привод 6, выполненный в виде пневмоцилиндра, шток которого посредством вилки шарнирно соединен с промежуточным звеном 7. Последнее имеет направляющий палец 8, который размещен в упомянутом копирном пазу кронштейна, К кронштейну .основания шарнирно присоединена серьга 9, шарнирно соединенная с прижимным рычагом 10.

На кронштейне жестко закреплен упор

11, Прижимной рычаг соединен с серьгой и промежуточным звеном шарнирами 12 и 13.

На чертеже также показаны зажимные детали 14 и 15. 35

Копирный паз 4 имеет два прямолинейных участка,- из которых один расположен перпендикулярно плоскости основания, а второй — под тупым углом относительно первого участка, при этом длина и расположе- 40

-ние второго участка паза на плоскость кронштейна 3 должны обеспечивать одновременно с серьгой 9 плоско-параллельное движение прижимного рычага 9 из исходного положения до положения прижимного 45 элемента рычага над зажимными деталями

14 и 15 " необходимым зазором, а первый участок паза предназначен для обеспечения поворота прижимного рычага вокруг шарнира 12 и прижим деталей. 50

Механизм работает следующим образом.

Для прижима деталей 14 и 15 к базовой поверхности при перемещении штока пневмоцилиндра вверх (фиг. 1 и 2) прижимной рычаг 10 подводится к собранным деталям

14 и 15 до тех пор, пока. серьга 9 не упрется в упор 11. При дальнейшем перемещении штока пневмоцилиндра 6 вверх прижимной рычаг 10 продолжает поворачиваться на осях 12 и 13 до полного прижатия деталей

14 и 15.

Расфиксация деталей производится следующим образом.

При перемещении штока пневмоцилиндра 6 вниз (фиг, 1 и 2) прижимной рычаг 10 поворачивается на осях 12 и 13, что приводит к отходу его прижимающего конца от деталей 12 и 13 верх, затем происходит складывание механизма по закону движения, определенному направляющим пазом

4 в кронштейне 3 основания 1.

Данное техническое решение по сравнению с прототипом позволяет расширить технологические возможности, а именно позволяет использовать устройство в кондукторах и стапелях механизированных поточных линий с ограниченным рабочим пространством для его установки.

Формула изобретения

Механизм прижима деталей под сварку, содержащий смонтированный на основании кронштейн, шарнирно соединенный с ним прижимной рычаг, шарнирно соединенную с кронштейном и прижимным рычагом серьгу, шарнирно соединенное с прижимным рычагом промежуточное звено и силовой цилиндр, шток которого шарнирно соединен с промежуточным звеном, о т л ич а ю шийся тем, что, с целью сокращения габаритных размеров путем исключения отвода прижимного рычага за пределы механизма, кронштейн выполнен с криволинейным пазом с двумя прямолинейными участками, один прямолинейный участок криволинейного паза перпендикулярен плоскости основания, другой прямолинейный участок расположен под острым углом к плоскости основания, а на промежуточном звене закреплен палец с воэможностью перемещения в криволинейном пазу кронштейна.

1810264

Рие.2

1810264

Составитель М.Нестеренко

Техред M.Ìîðãåíòàë Корректор И.Муска

Редактор

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ f415 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открмтиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5