Способ производства влагостойких топливных брикетов

Иллюстрации

Показать всеРеферат

Способ производства влагостойких топливных брикетов. Сущность изобретения: смешивают измельченный твердый горючий материал с продуктом микробиологической переработки углеродсодержащего материала . Прессуют смесь при давлении 120-180 МПа. Полученные брикеты пропитывают расплавленным парафином при 80-105° С и времени выдержки 60-300 с. 1 ил., 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК А2 181О381 А1

rsi)s С 10 1 5/10, 5/44

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР)

ОПИСАНИЕ ИЗОБРЕТЕНИЯ @ъц,"„ „

К АВТОРСКОМУ СВИДЕТЕЛ6СТВУ

2. (21) 4762092/04 (22) 24.11.89 (46) 23.04.93. Бюл. ¹ 15 (71) Научно-исследовательский и проектноконструкторский институт по проблемам развития Канско-Ачинского угольного бассейна

{72) И.П;Иванов, Ю,В.Демидов, П,В.Друждж, А.А,Бутаков и Н.В.Федоров (56) Патент США № 4437862, кл. С 10 1 5/10, 1984.

Патент ЕПВ

¹ 0039505, кл. С 10 1 5/16, 1981. Изобретение относится к угольной промышленности, а точнее к использованию угольной мелочи, и может найти применение при решении энергетических проблем, Цель изобретения — повышение механической прочности и термостойкости брикета, Прессование смеси уголь — продукт микробиологической переработки углеродсодержащего материала осуществляют при давлении 120 — 180 МПа. Изготовленный путем прессования указанной смеси брикет пропитывают расплавленным парафином . при температуре парафина 80-105 С в течение 60 — 300 с, Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от прототипа тем, что в качестве связующего используют продукт микробиологической переработки углеродсодержащего материала и прессование ведут при 120-180 МПа, а гидрофобное покрытие формируют путем пропитки поверхности брикета расплавленным парафином в течение 60 — 300 сек, (54) СПОСОБ ПРОИЗВОДСТВЯ ВЛАГОСТОЙКИХ ТОПЛИВНЫХ БРИКЕТОВ (57) Способ производства влагостойких топливных брикетов. Сущность изобретения; смешивают измельченный твердый горючий материал с продуктом микробиологической переработки углеродсодержащего материала. Прессуют смесь при давлении 120-180

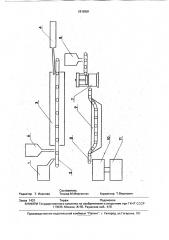

МПа. Полученные брикеты пропитываютрасплавленным парафином при 80-105" С и времени выдержки 60-300 с. 1 ил,. 2 табл, На чертеже представлена принципиальная схема предлагаемого способа производства влагостойких топливных брикетов представлена на рисунке.

Способ осуществляют следующим образом.

Угольную мелочь измельчают в дробилке 1 до крупности < 1 мм и по транспортеру Ор

2 направляют в камеру 3 для подсушки до остаточной влажности 8 . Подсушку осуществляют топочными дымовыми газами, по .ступающими от топки 4. Из камеры 3 подсушенныйугольфракции « 1ммпотранс- Ж портеру 2 направляют в смеситель 5. Из склада

6 продукт микробиологической переработки углеродсодержащего материала поступает в камеру 3 для подсушки до остаточной влажности 8 Из камеры 3 подсушенный продукт микробиологической переработки углеродсодержащего материала вместе с углем поступает по транспортеру 2 в смеситель 5, где смесь тщательно перемешивают. Соотношение уголь: продукт микробиологической переработки углеродсодержащего материала составляет 1:1, Далее указанная смесь поступает 1810381 нз прессовэние в пресс-форму 7. Полученные брикеты направляют нэ пропитку их поверхности по замкнутому ленточному транспортеру 8, проходящему через ванну 9 с расплавленным парафином. Скорость движения ленты транспортера тэковз, что брикеты находятся в парафине от 60 до 300 с.

Температуру парафина в ванне поддерживэют 80 — 105 С путем прогревэ ванны любым известным способом, например водяным паром, Пройдя через расплавленный парафин, брикеты попадают нэ лоток 10 для остывания и затем поступают нэ склад 11, Пример, Угольную мелочь измельчают в лабораторной мельнице до крупности Й 1 мм, подсушивают в сушильном шкафу до остаточной влажности 8 /, Продукт микробиологической переработки углеродсодержзщего материала подсушивзют также в сушильном шкафу при 105 С до остаточной влажности 87.

25 г подсушенного угля и 25 r подсушенного продуктэ микробиологической переработки углеродсодержащего материала, помещают в стакан и тщательно перемешивают с помощью лабораторной мешалки, Полученную смесь подвергают прессованию на гидравлическом прессе типа МС

500 с контролируемым давлением прессования, Давление прессования соответствует

160 МПа. Производят испытания мехзнической прочности брикетов согласно ГОСТ

21289 — 75. Мехзническая прочность полученных брикетов состзвляет 10,2 МПа, Зэ1ем полученный брикет погружают в ванночку с расплзвленным парафином при

80 Сна 60с, Дз.отбрикету остыть на воздухе и подвергэют испытанию нэ механическую прочность по ГОСТ 21289-75 и водопоглощение по ГОСТ 21290 — 75. Механическая прочность брикета 15,1 МПз, влагопоглощение

10,07. Результаты экспериментов приведены в таблице (эксп, 1 и 2).

Аналогично были проведены эксперименты при давлении прессования 160 МПа, температуре рзсплзвленного парафина

90" С., 105 С, времени пропитки поверхности брикета парафином, равном 60, 120, 180, 300 сек и эксперименты с постоянным временем пропитки поверхности брикетэ и постоянной температурой расплавленного парафина — 90" С. Во всех экспериментах определяли мехэническую прочность и процент влэгапоглощения.

Результаты всех экспериментов сведены в табл. 1, Во всех экспериментах брали по 25 г угольной фракции 1 мм и по 25 г продукта

55 угля, Все вышеперечисленное обеспечивает значительную механическую прочность брикета, его высокую термостойкость и высокие эксплуатационные характеристики.

Пропиткэ поверхности изготовленного брикета расплавленным пзрзфином придает брикету значительную влзгостойкость и дополнительно повышает механическую прочность, превышающую суммарное знамикробиологической переработки углеродсодержащего материала.

Был проведен также эксперимент сравнительной оценки термостойкости брикета, изготовленного по технологии прототипа и брикета, изготовленного по технологии заявляемого способа. Для этого оба брикета сжигали в одинаковых условиях, при этом брикеты имели одинаковые размеры, Эксперименты показали, что брикет, изготовленный по технологии прототипа. через

25 — 30 с разваливается и просыпается через колосники, не успев сгореть полностью.

Брикет, изготовленный заявляемый способом, горит в течение 20 — 25 мин, полностью сгорая, причем образуется незначительное количество дыма по сравнению с известным брикетом.

Из проведенных экспериментов можно

20 выявить следующие преимущества заявляемого способа по сравнению с прототипом: — более высокая механическая прочность; . — брикет обладает достаточной термостойкостью для полного сгорания угольных частиц;

t I — при сгорании брикета образуется меньше дыма.

B табл, 2 предстэвлены характеристики

30 и составы углеродсодержащего материала и продукта его микробиологической переработки, Указанные преимущества обеспечены тем, что используемый в качестве связую3-> щего продукт микробиологической переработки углеродсодержзщего материала имеет мелкодисперсный состав, что позволяет мэксимэльно заполнить пространства между угольными частицэми. Кроме того, связующее содержит продукты метаболизма микрОорганизмов, а тзкже частично окисленную органическую составляющую углеродсодержэщего материала, что способствует обрэзованию достаточно прочных химических связей уголь — связующее, Зэ счет этого исключено выплавление связующего при повышенных температурах.

Продукт микробиологической переработки углеродсодержэщего материала является

50 горючим материалом и температура горения его совпадает с температурой горения

1810381

Таблица 1

Влагопоглощение брикета, ь

Время выдер- Меканичежки брикета ская прочнов парафине, с сть брикета, МПа

Эксперимент Давление прессования, Р, МПа

Температура расплавленного парафинаТ, С

10,2

15,1

16,3

17,4

18,2

160

10,0

6,0 .

3,0

1,0

300

160

9090

300

15,4

16.8

18.1

9,4

4,7

2.1

0,8

7

18,9

15,8

17,2

18,9

19,5

8,1

3,9

1,6

0.5

300

160

105

11

12

9,6

9,4

8,9

8,5

180 160

120

17,7

15,4

13.3

11,1

14, 16.17

Таблица 2

Характеристика и состав утлеррдсодеркавщето материала и продукта его микробиологическое переработки чение прочности, обеспеченной отдельно связующим и парафином. Небольшой слой пропитки брикета парафином позволяет получить зкологически чистый брикет, Формула изобретения i. Способ производства влагостойких топливных брикетов, включающий смешение измельченного твердого горючего материала со связующим, и рессование полученной смеси, обработку брикетов с о6разованием покрытия, отличающийся тем, что, с целью повышения механической прочности. в качестве связующего используют продукт микробиологической перера5 ботки углеродсодержащего материала и обработку брикетов осуществляют путем пропитки расплавленными парафином при

80 — 105 С и времени выдержки 60-300 с.

2, Способ по и. 1, отл ич а ю щи йс я

10 тем, что прессование осуществляют при

120 — 180 МПа.

3. Способ по и. 1, отличающийся тем, что в качестве углеродсодержащего материала используют уголь и/или торф.

1810381

Составитель .

Техред М.Мор гентал

Корректор Т.Вашкович

Редактор Т. Иванова

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101

Заказ 1421 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5