Подшипниковый узел скольжения

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

1810639 А1 (19) (11) (s1)s F 16 С 17/18

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4933665/27 (22) 30.04.91 (46) 23.04.93. Бюл. М 15 (71) Ивано-Франковский институт нефти и газа (72) M.È.Áóðäà, З.Д.Василечко, В.M.Ôèëèпенко и Ю.И.Парайко (56) Орлов П.И. Основы конструирования, Справочно-методическое пособие кн, 2, 2-е издание. — M,: Машиностроение, 1977, с, 404-405. (54) ПОДШИПНИКОВЫЙ УЗЕЛ СКОЛЬЖЕНИЯ (57) Использование: в машиностроении.

Сущность: подшипниковый узел скольжения содержит цапфу вала, корпус, установленную между ними с воэможностью

Изобретение относится к области машиностроения, в частности к опорам скольжения, и может быть использовано в опорных узлах, воспринимающих значительные трибологические нагрузки.

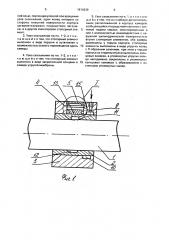

Цель изобретения — повышение эксплуатационных характеристик подшипникового узла скольжения за счет увеличения долговечности при сохранении высокой точности, На фиг. 1 изображено продольное сечение подшипникового узла; на фиг. 2 — увеличенный фрагмент фиг. 1 со стопорным элементом в виде упругой мембраны; на фиг. 3 — продольное сечение варианта подшипникового узла скольжения со стопорными элементами в виде упругих колец.

Подшипниковый узел скольжения состоит из вала 1, втулки 2, корпуса 3, причем сопряжения вал-втулка и корпус-втулка, вывращения втулку, и систему подачи смазки.

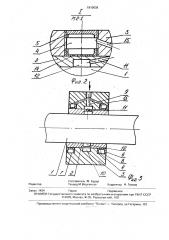

В корпусе выполнена сообщающаяся с системой камера, в форме цилиндрического отверстия. Со стороны внешней поверхности корпуса отверстие загерметизировано заглушкой. С другого конца отверстие перекрыто стопорным элементом в виде закрепленной в нем концами упругой мембраны. При увеличении скорости вращения давление рабочей смазки возрастает. Мембрана прогибается и взаимодействует с втулкой. Втулка жестко центрируется относительно корпуса, что повышает эксплуатационные характеристики узла. Возможен вариант исполнения подшипникового узла с двумя камерами и с двумя стопорными элементами. 4 з.п, ф-лы, 3 ил.. полнены с зазором. В корпусе 3 выполнены камеры 4 в виде цилиндрических отверстий (фиг. 1 и 2), закрытых с одной стороны заглушкой 5. Камеры могут быть также кольцеобразными (фиг. 3), В этом случае они образуются П-образными кольцом 6 и внутренней цилиндрической поверхностью кольцевых канавок 7, причем перемычка

П-образного кольца выполняется в виде упругой оболочки 8, имеющей возможность прогибаться. Устройство снабжено также системой подачи смазки (на чертежах не показана), масла из которой поступает в отверстие 9, выполненное в корпусе 3 по направлению, указанном стрелкой на фиг. 1 и3, Подача масла в межконтактное пространство осуществляется через кольцевую канавку 10, канал 11, выполненный в втулке

2, и кольцевую канавку 12, выполненную на

1810639 внут, енней цилиндрической поверхности втулки 2, Камеру 4 снабжают стопорным элемен-. том в виде поршня 13 (фиг, 1) упругой диафрагмы 14 (фиг, 2) или П-образного кольца 6 (фиг. 3) и она сообщается с системой подачи смазки каналами 15.

Устройство работает следующим образом.

В начальный момент времени, когда машина, снабженная подшипниковыми узлами скольжения, функционирует на этапе неустановившегося режима работы, вал контактирует непосредственно с втулкой 2.

Вызвано это тем, что давление масла в начальный период работы ниже номинального, подача масла по смазочным магистралям в пусковой период затруднена из-за эагустения масла, кроме того, при пуске масла поступает в смазочные точки (подшипники) с запозданием через промежуток времени, необходимым для заполнения каналов, Таким образом, низкое давление. масла не создает благоприятных условий для реализации эффекта гидродинамической смазки. Происходит непосред- ственный контакт элементов трибосопряжения: вал 1 — втулка 2, во время которого происходит изнашивание их рабочих поверхностей.

Поскольку втулка 2 установлена с зазором относительно корпуса 3, при вращении . вала 1 в ней возникает крутящий момент проворачивающий ее относительно корпуса, Это приводит к тому, что рабочие поверхности вала и втулки изнашиваются равномерно, что существенно увеличивает долговечность в сравнении с случаем одностороннего износа. Кроме того, проворачивание втулки 2 способствует уменьшению скорости скольжения, а значит и тепловой нагруженности трибосопряжения.

По мере выхода машины на стационарный режим работы, увеличивается и стабилизируется давление масла, поступающего из системы подачи смазки в отверстие 9 корпуса 3. Дальше масло через кольцевую канавку 10, канал 11 и кольцевую канавку 12 прступает в межконтактное пространство между валом 1 и втулкой 2. Одновременно масло через каналы 15 поступает в камеры

4. Эти камеры снабжены заглушками 5, поэтому высокое давление масла вызывает перемещение стопорного элемента, взаимодействующего с наружной цилиндрической поверхностью втулки, в результате чего она перестает. вращаться относительно корпуса 1. Возрастает скорость скольжения между валом 1 и втулкой 2, что в совокупности с достаточным давлением смазки создает благоприятные условия для реализации

40 эффекта гидродинамической смазки — поверхности вала 1 и втулки 2 разделяются масляными клином, исключающим их непосредственное взаимодействие и износ, Камера в корпусе может быть выполнена в виде цилиндрических отверстий (фиг. 1 и 2), один конец которых закрыт заглушкой

5, а в другом конце установлен стопорный элемент в виде поршня 13 (фиг, 1), свободно перемещаемого вдоль отверстия, или в виде упругой мембраны 14 (фиг, 2), установленной на конце цилиндрического отверстия.

Повышение давления масла до стабильного прижмет поршень 13 или мембрану 14 к цилиндрической поверхности втулки 2, в результате чего она жестко фиксируется относительно корпуса, В результате этого повышается точность центрирования вала относительно корпуса, т.к. повышается точность подшипникового узла скольжения

Возможен вариант устройства (фиг. 3), в котором камера образуется внутренними цилиндрическими поверхностями кольцевых канавок 7 и поверхностью упругих П-образных колец 6 с упругой цилиндрической оболочкой 8. По мере возрастания давления масла до рабочего, оболочка 8 прогибается, вступает во взаимодействие с наружной цилиндрической поверхностью 2, в результате чего она перестает вращаться и жестко центрируется относительно корпуса.

Использование изобретения позволяет повысить эксплуатационные характеристики подшипниковых узлов, в том числе ДВС, за счет исключения одностороннего износа элементов трибосопряжения теплового состояния узлов при переходных режимах работы, а также добиться сохранения высокой точности.

Формула изобретения

1. Подшипниковый узел скольжения, содержащий цапфу вала, корпус и установленную между ними с возможностью вращения втулку, а также систему подачи смазки, о тл ича ющий с ятем, что, с целью повышения эксплуатационных характеристик за счет увеличения долговечности при сохранении высокой точности, он снабжен по меньшей мере одной выполненной в корпусе камерой, сообщающейся посредством каналов с системой подачи смазки, а также по меньшей мере одним смонтированнымм в упомянутой камере с возможностью взаимодействия с наружной цилиндрической поверхностью втулки стопорным элементом, Г:

2, Узел скольжения по и. 1, о т л и ч а юшийся тем, что камера выполнена по форме цилиндрического канала с продоль1810639 ной осью, перпендикулярной оси вращения узла скольжения, один конец которого со стороны внешней поверхности корпуса загерметизирован посредством заглушки, а в другом смонтирован стопорный элемент..

3, Узел скольжения по пп. 1-2, о т л ич а ю шийся тем, что стопорный элемент выполнен в виде поршня и установлен с возможностью осевого перемещения вдоль камеры.

4. Узел скольжения по пп. 1 — 2, о т л и— ч а ю шийся тем, что стопорный элемент выполнен в виде закрепленной концами в камере упругой мембраны.

5. Узел скольжения по п. 1, о т л и ч а юшийся тем, что он снабжен дополнительными расположенной в корпусе камерой, сообщающейся посредством каналов с сис5 темой подачи смазки, смонтированным в ней с возможностью взаимодействия с наружной цилиндрической поверхностью втулки стопорным элементом, обе камеры размещены у торцов корпуса, стопорные

10 элементы выполнены в виде упругих колец с П-образным сечением, при этом у торцов корпуса со стороны втулки выполнены кольцевые канавки, а упомянутые упругие кольца неподвижно закреплены в упомянутых

15 кольцевых канавках с образованием с их стенками упомянутых камер.

1810639

Составитель М, Бурда

Техред М.Моргентал

Корректор Н, Гунько

Редактор

Заказ 1434 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101.