Плазменная шахтная печь для переработки радиоактивных отходов

Иллюстрации

Показать всеРеферат

Использование: переработка отходов среднего и низкого уровня активности и преобразование твердых и жидких отходов в химически устойчивый, твердый и подлежащий захоронению продукт. Сущность: при переработке отходов 53 шлак 54 собирается в съемном поду 27, состыкованном через уплотнения 30 с нижними торцами узла шлакообразования 18 и камеры (К) гомогенизации 19. При заполнении съемного пода 27 шлаком 54 он перемещается 6 первую секцию 42 двухсекционной герметичной К 41 с одновременной подачей сменного пода 49, в который через патрубок 48 подается зола 55 от К дожигания 32 и фильтра 36. Под 49 стыкуется с нижними торцами узла шлакообразования 18 и К гомогенизации 19 с помощью подъемника 31. Кожух 28 пода 27 герметизируют и используют в качестве контейнера захоронения. Конструкция печи позволяет повысить уровень радиоактивной безопасности за счет уменьшения выкоса радионуклидов и сокращения образования вторичных радиоактивных отходов путем снижения температуры шлакообразований и устранения перелива шлака. 1 ил. 1 табл, С

сОюз СОВЕтскИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

С>

К .АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4858105/02 (22) 09.08.90 (46) 23.04.93. Бюл. № 15 (71) Магнитогорский горнО-металлургический институт им. Г.И.Носова и Московское научно.-п роизводст вен ное объединение

"Радон" (72) С,А.Дмитриев, В.К.Литвинов, И.А.Князев, A.Ï,Mîðîçîâ и О.А.Князев (56) Заявка ЕП В ¹ 0143364, кл, G 21 F 9/32.

1984.

Дмитриев С.А,Технология термической переработки радиоактивных отходов низкого и среднего уровней активности. Теплотехнические вопросы применения низкотемпературной плазмы в металлургии.

Межвузовский сборник научных трудов.

Магнитогорск, 1989, с.36 — 42; рис. 4. (54) ПЛАЗМЕННАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ

ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ (57) Использование: переработка отходов среднего и низкого уровня активности и преобразование твердых и жидких отходов

„„. Ы,„1810911 А1 (я)5 G 21 F 9/32, F 27 В 1/00 в химически устойчивый, твердый и подлежащий захоронению продукт, Сущность: при переработке отходов 53 шлак 54 собирается в съемном поду 27, состыкованном через уплотнения 30 с нижними торцами узла шлакообразования 18 и камеры (К) гомогенизации 19. При заполнении сьемного пода 27 шлаком 54 он перемещается в первую секцию 42 двухсекционной герметичной К 41 с одновременной подачей сменного пода 49, в который через патрубок 48 подается зола 55 от К дожигания 32 и фильтра 36.

Под 49 стыкуется с нижними торцами узла шлакообраэования 18 и К гомогенизации 19 с помощью подъемника 31. Кожух 28 пода 27 герметизируют и используют в качестве контейнера захоронения. Конструкция печи позволяет повысить уровень радиоактивной. безопасности за счет уменьшения выноса радионуклидов и сокращения образования 2 вторичных радиоактивных отходов путем снижения температуры шлакообразования и устранения перелива шлака, 1 ил. 1 табл. СО

И

0 6 У7

1810911

Изобретение относится к атомной энергетике и технологии. а именно к устройствам для переработки радиоактивных отходов среднего и низкого уровня активности и может быть использовано для преобразования твердых и жидких отходов в химически устойчивый, твердый и подлежащий захоронению продукт.

Целью изобретения является повыше. ние радиационной безопасности за счет уменьшения выноса радионуклидов и сокращения образования вторичных радиоактивных отходов путем снижения температуры шлакообразования и устранения перелива шлака.

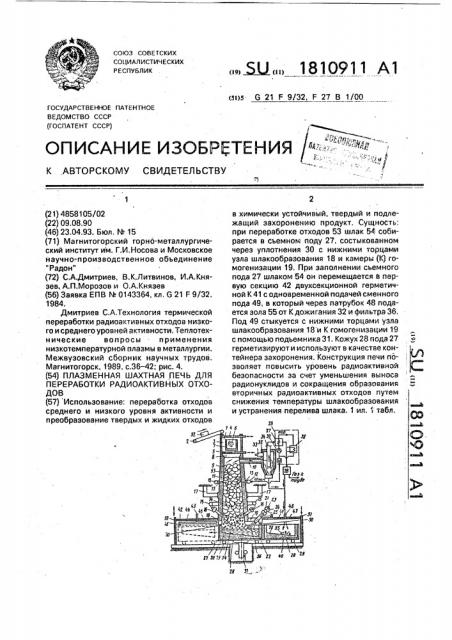

На чертеже изображена плазменная шахтная печь для переработки радиоактивных отходов в разрезе, общий вид.

Печь включает в себя узел загрузки 1, содержащий транспортер 2 для подачи отходов, камеру 3 с верхней 4 и нижней 5 крышками и установленным в ней поворотным на оси 6 коробом 7, Вертикально и последовательно узлу загрузки 1 установлена шахта 8, имеющая зону сушки 9 с газоходом 10 в ее верхней части, зону пиролиза 11, снабженную кольцевым питателем 12 для ввода жидких негорючих радиоактивных отходов (ЖНРО) через каналы 13, зону сжигания 14, снабженную устройством подвода окислителя 15 через плазменные генераторы 16. Шахта 8 закреплена неподвижно на подвесных опорах 17. B нижМй части шахты 8 за зоной сжигания 14 расположен узел шлакообразования 18, снабженный горизонтально расположенной камерой гоМогенизации шлака 19, имеющей футеровку 20 и включающей плазменный реактор 21 для ввода жидких горючих радиоактивных отходов (ЖГРО) и устройство для вывода и сбора шлака 22. Плазменный реактор 21 содержит последовательно и соосно установленные катод 23, диэлектрическое газовое кольцо

24, анод 25 и камеру смешения 26, сообщающуюся с камерой гомогенизации шлака

19. Причем устройство для вывода и сбора шлака 22 образовано нижними частями узла шлакообраэования 18 и камеры гомогенизации шлака 19 и выполнено в виде съемного и подвижного пода 27, в кожухе 28, установленном на элементах перемещения 29, В нижних торцах шахты 8 и камеры гомогенизации 19, стыкующихся со съемным и подвижным подом 27, установлены уплотнения 30, а под подом 27 установлен подъемник 31. Футеровка 20 съемного и подвижного пода 27 изготовлена с применением материалов, адсорбирующих радионуклиды и участвующих в остекповывании отходов, а кожух 28 изготовлен с учетом использования в качестве контейнера для захоронения. Зона сушки 9 шахты 8 сообщается газоходом 10, установленным в ее верхней части, с камерой дожигания 32, содержащей горелку 33 и патрубок отвода продуктов сгорания 34, который последовательно соединяется с системой охлаждения

35 и фильтром 36. Система охлаждения 35 содержит последовательно включенные ох"0 ладитель 37, конденсатор 38, насос 39 и шламоотдепителль 40, соединенный с кольцевым питателем 12 для ввода ЖНРО. Устройство для вывода и сбора шлака 22 выполнено в виде съемного и подвижного пода 27, охваченного герметичной двухсекционной камерой 41, причем в первую сек- цию 42 имеет возможность перемещаться заполненный шлаком съемный и подвижный под 27 и она снабжена устройством 43

20 для герметизации кожуха 28 крышкой 44 с помощью направляющей 45 и ролика 46.

Вторая секция 47 снабжена патрубком 48 для подачи эолы от камеры дожигания 32 и фильтра 36 в установленный в нее сменный под 49, имеющий аналогичные как у съемного подвижного пода 27 кожух 28, футеровку

20 и элементы перемещения 29. Первая секция 42 и вторая секция 47 имеют герметично закрывающиеся двери соответственно 50 и

30 51. Под позицией 52 показаны исходные радиоактивные отходы, например спрессованные и сбрикетированные, упакованные в мешки в виде лома или.насыпные. Под позицией 53 изображены подвергаемые пере35 работке отходы в шахте 8. Под позицией 54 показан шлак в съемном и подвижном поде

27. Под позицией 55 изображена зола. поступающая из камеры дожигания 32 и фильтра 36 в сменный под 49 через патрубок 48, 40 Под позицией 56 показан топливно-плазменный факел; генерируемый плазменным реактором 21.

Печь работает следующим образом.

Через герметичный узел загрузки 1 в

45 шахту 8 непрерывно или периодически загружаются отходы 52 с помощью транспортера 2. При этом верхняя крышка 4 открывается, при закрытой нижней крышке ,5, и отходы 52 попадают в короб 7, установ50 ленный на оси 6 в камере 3, Затем закрывается крышка 4, герметизируя камеру 3, открывается крышка 5 и короб 7 поворачивается на оси 6, опрокидывая отходы 52 в шахту 8. После опорожнения короба 7 крышка 5 закрывается, герметиэируя узел загрузки от шахты 8. Данный узел загрузки 1 позволяет использовать твердые отходы 52, а также различные добавки, например сорбенты, стеклообраэователи, флюсы, раэжижители шлака, дополнительное твердое

1810911 топливо. в различном виде — прессованные, брикетировэнные. насыпные, лом и бой. На водоохлаждаемые элементы плазменных генераторов 16 и плазменного реактора 2 1 подается охлаждающая вода, С помощью 5 дымососа и дымовой трубы, установленных после фильтра 36, в шахте 8 создается разрежение на уровне 200 Па. При помощи устройства 15 для подачи окислителя через плазменные генераторы 16 подается газо- 10 вый или парообраэный окислитель, в качесгее которого используется воздух, кислород, водяной пар, углекислый газ или их смеси. Затем на плазменные генераторы

16 подается напряжение от источника тока, 15 например постоянного, переменного или высокочастотного, и генерируются известным методами плазменные потоки окислителя, истекающие в зону сжигания 14 шахты

8. На плазменный реактор 21 через газовое 20 колы о 24 подается окислитель, затем на катод 23 и анод 25 подается напряжение от источника постоянного тока и зажигается плазменная дуга. Затем на плазменный реактор 21 в камеру смешения 26 подаются 25

ЖГРО, например загрязненные масла, дезактиваторы и топлива, с расходом, обеспечивающим их конвертирование в потоке окислителя, подаваемого через газовое кольцо 24 с коэффициентом избытка, рав- 30 ном 0,3 — 0 6. В результате из плазменного реактора 21 через камеру смешения 26 в камеру гомогенизации 19 поступает плазменный факел 56, состоящий из высокотемпературных конвертированных газов, 35 создающих восстановительную атмосферу в узле шлакообразования 18. При выходе печи на стационарный режим работы отходы 53 попадают в зону сушки 9 шахты 8, где происходит удаление свободной влаги под 40 действием тепла продуктов пиролиза и перегретого пара, поступающих из зоны пиролиза 11. Далее высушенные отходы 53 поступают в зону пиролиза 11 под действием собственного веса, где при температуре 45

200-800 С происходит их термическое и химическое разложение, при неполном окислении газообразными продуктами, поступающими из зоны сжигания 14, с образованием газообразных и жидких продук- 50

roB пиролиза и смеси коксового остатка с негорючими компонентами. Данная смесь поступает в зону сжигания 14, куда от устройства 15 для подачи окислителя через плазменные генераторы 16 подается плаз- 55 менный окислитель и осуществляется сжигание коксового остатка отходов 53 и газообразных продуктов конверсии ЖГЛО, поступающих из узла шлакообразовэния 18.

Причем за счет изменения расхода окислителя и электрической мощности, подводимой к плазменным генераторам 16, в зоне сжигания 14 поддерживается температура ниже температуры плавления негорючих компонентов, что препятствует их расплавлению в окислительной атмосфере и исключает возникновение условий интенсивного испарения и уноса радионуклидов с газообразными продуктами сжигания. Далее смесь золы и негорючих компонентов отходов 53 начинает плавиться в узле шлакообразования 18 и окончательно расплавляется в камере гомогенизации 19 с образованием шлака 54, в восстановительной атмосфере продуктов конверсии ЖГРО, получаемых в плазменном реакторе 2.1. Образующийся на выходе из камеры смешения

26 плазменный факел 56 создает восстановительную атмосферу, препятствующую испарению и уносу радионуклидов, и обеспечивает получение жидкотекущего шлака 54, который собирается, гомогениэируется и остекловывается в устройстве для вывода и сбора шлака 22, образованном нижними частями узла шлакообраэования

18 и камеры гомогенизации 19, и выполненного в виде сьемного и подвижного пода 27 в кожухе 28. Под 27 установлен нэ элементы перемещения 29, в качестве которых могут использоваться колесные или рельсовые тележки, а также ленточные или цепные конвейеры. При этом в процессе работы съемный и подвижный под 27 герметично пристыкован к нижним торцам шихты 8 и камеры гомогенизации 19 с помощью уплотнений 30 и плотно прижат снизу подъемником 31. В. качестве уплотнений 30 используются, например, фланцевые, замковые, цанговые в водоохлаждаемом исполнении, или лабиринтные уплотнения в виде песочных, гидравлических и керамических затворов. В качестве подьемника 31, поднимающего, фиксирующего и опускающего сьемный и подвижный под 27 относительно элементов перемещения 29, используются, например, домкраты с гидравлическим или червячным приводом. При выполнении съемного 27 и сменного 49 подов неохла>кдаемыми они должны иметь достаточную толщину футеровки 20 (порядка 500 мм), чтобы уменьшить поток тепла от ванны шлака

54, и при растворении компонентов футеровки 20 участвовать в адсорбции радионуклидов и остекловывании шлака. Тепловой поток через футеровку 20 сьемного пода 27 должен быть не более 4200 кДж/(м ч), чтобы температуре кожуха 28 не превышала

8ООС, При более интенсивном тепловом потоке возможно использование принуди1810.911

35

45

50 тельного охлаждения кожуха 28 холодным воздухом или применение водоохлаждаемой камеры, в которую устанавливается съемный под 27. Толщина футеровки 20 и глубина ванны шлака 54 выбираются в таком соотношении, чтобы температура внутренней поверхности футеровки 20 была ниже температуры плавления шлака 54. При этом между расплавом 54 и футеровкой 20 образуется защитный стеклообразный слой из смеси компонентов футеровки 20, способствующих остекловыванию и поглощению радионуклидов, и из затвердевшего шлака 54. Футеровки 20 изготовляются с применением материалов, адсорбирующих радионуклиды;, содержащих активные неорганические сорбенты и стеклосбраэователи, например силикагель, пемзу, глину, перлит, Образующиеся в шахте 8 газообразные продукты горения,.пирслиза и испарения, загрязненные эоловыми и аэрозольными частицами, по газоходу 10, установленному в верхней части зоны сушки 9, поступают в камеру дожигания 32, где осуществляется сжигание газов и паров с помощью горелки ЗЗ, например топливной или плазменной, и частичное отделение золы. В качестве камеры дожигания 32 используется печь камерного или циклонного типа, Иэ камеры дожигания 32 по патрубку отвода продуктов сгорания 34 газы поступают в систему охлаждения 35 и проходят через охладитель 37, например кожухотрубчатый или скрубберный теплообменник, и охлаждаются до температуры 50-150 С. По охладителю 37 многократно циркулирует охлаждающая вода с помощью насоса 39 и охлаждается с помощью конденсатора 38, например трубчатого или пластинчатого теплообменника, В контуре охлаждающей воды накапливаются продукты коррозии теплообменных поверхностей и твердые или химически растворенные вещества из продуктов сгорания, несущие на себе рэдионуклиды, что требует дополнительной очистки воды. Поэтому система охлаждения 35 по водяному контуру снабжена шламоотделителем 40, например, гравитационного, фильтрационного типа, установленным последовательно контуру. Шлам в виде водяной пульпы от шламоотделителя 40 подается к кольцевому питателю 12 для ввода ЖИРО в зону пиролиза 11. Постоянная или периодическая подача шлама в зону пиролиза 11 через каналы 13 в стенке шахты

8 позволяет утилизировать вторичные отходы и поддерживать постоянными границы зон сжигания 14 и пиролиза 11, независимо от содержания горючих компонентов в отходах 53 и их теплотворной способности. Разбрыэгивание водяных шламов в зоне пиролиза 11 препятствует выносу радионуклидов с газообразными и паросбразными продуктами пиропиза, а сэм шлам подвергается выпариванию, сушке, кальцинации с одновременным поглощением радионуклидов жидкими и твердыми продуктами пирслиза отходов 53. После охлаждения в охладителе 37 продукты сгорания поступают в фильтр 36, например рукавный металлокерамический, и после очистки, с полным отделением эоловых, аэрозольных и других загрязнений, сорбирующих радионуклиды. поступают через дымосос к дымовой трубе.

Подача отходов 53 в шахту 8 осуществляется до тех пор, пока съемный и подвижный под

27 не заполнится полностью или до определенного уровня шлаком 54. При этом подача отходов 53 прекращается и шахта 8 прогревается плазменными генераторами 16 до полной переработки отходов 53 и освобождения шахты 8. Причем дпя снижения выноса радионуклидов по мере понижения высоты слоя отходов 53 нэ верх слоя через узел загрузки 1 подается некоторое количество материалов, способствующих адссрбированию и остекловыванию отходов 53, Затем осуществляется отключение плазменных генераторов 16 и плазменного реактора 21, с прекращением подачи окислителя, ЖГРО и шлама через отверстия

13, Форсируется работа дымососа для повышения разрежения в шахте 8.до 400 Па, С помощью подъемника 31 производится опускание съемного и подвижного пода 27 на элементы перемещения 29 с раскрытием уплотнений 30 и отделением от нижних частей шахты 8 и узла шпакообразования 19, при этом шахта 8 удерживается на подвесных опорах 17. Снятие съемного и подвижного пода 27 возможно и при заполненной отходами 53 шахте 8, например, при временном вводе в шахту 8 ложных колосниковых элементов в виде водоохлаждаемых стержней или при подаче цементирующих веществ, образующих временную пробку, например, через полости плазменных генераторов 16.

При снятии съемного и подвижного пода 27 происходит разгерметизация печи, поэтому устройство для вывода и сбора шлака 22 охвачено герметичной двухсекционной камерой 41, из которой происходит эжекция воздуха в шахту 8, при герметично закрытых дверях 50 и 51. Далее съемный и подвижный под 27, с помощью элементов перемещения

29, передвигается в первую секцию 42 двухсекционной камеры 41. Одновременно с этим сменный под 49, имеющий энаао. ичные, как у пода 27 кожух 28, футеровк; 20 и

1810911 элементы перемещения 29, размещенный во второй секции 47, с помощью элементов перемещения 29 продвигается на место, занимаемое перед этим подом 27. Предварительно в сменный под 49 через патрубок 48, установленный на второй секции 47, подается зола 55 от камеры дожигания 32 и фильтра 36, например, с помощью пневмотранспорта, Съемный подвижный под 27 с футеровкой 20 является большим аккумулятором тепла, поэтому, чтобы не удлинять режим нагрева печи при его замене, футеровка 20 сменного пода 49 может предварительно нагреваться до температуры

200-300 С. Далее сменный под 49 подъемником 31 пристыковывается к нижним частям шахты 8 и узла шлакообраэования 19 и герметизируется с помощью уплотнений 30.

Затем цикл работы печи повторяется, Съемный и подвижный под 27 в первой секции 42 двухсекционной камеры 41 подвергается герметизации с помощью устройства 43 крышкой 44. Устройство герметизации 43 содержит направляющую 45, расположенную по периметру съемного подвижного пода 27 и имеющую ролик 46, <аторый, перемещаясь, осуществляе соединение крышки 44. с кожухом 28, например, с помощью дуговой или электроконтактной сварки. После герметизации, охлаждения и при необходимости дезактивации съемный и подвижный под 27 выводится из первой секции 42 через дверь 50 с помощью элементов перемещения 29, с которых затем снимается и направляется на захоронение.

Форма съемного подвижного пода 27 может выполняться цилиндрической или прямоугольной, обеспечивающей максимальный коэффициент заполнения могильника. Кожух 28 выполняется с учетом использования в качестве контейнера для захоронения, т.е. он должен обеспечивать механическую прочность при перемещении и захоронении (транспортные операции и сбрасывание в могильник), а также коррозионную стойкость при длительном хранении. Толщина кожуха 28 определяется массой футеровки

20 и шлака 54. Во вторую секцию 47 двухсекционной камеры 41 через дверь 54 вводится вновь приготовленный сменный под

49. Далее цикл смены сьемного подвижного пода 27 на сменный под 49 повторяется.

Производились сравнительные исследования по определению радиационной безопасности при переработке радиоактивных отходов в шахтной печи по прототипу и в предложенной шахтной плазменной печи.

Переработке подвергались твердые отходы, представляющие собой смесь бумаги и древесины с влажностью 15% и зол ьностью 5 /, а также негорючих компонентов в виде металлического лома в количестве 10%. которая моделировала реальные отходы. В качестве вещества, имитирующего радионуклиды, использовалась неактивная соль хлорида цезия, раствором которой насыщались брикеты, моделируя отходы низкого уровня активности . Размеры брикетов после прессования — 100Х100Х250 мм. Производительность обеих печей по твердым отходам — 50 кг/ч. Объем по шлаку камеры

10 удалении шлака 54 из печи оценивался по

50 содержанию имитатора в пыли и аэрозолях, возникающих в устройстве 22 для вывода и сбора шлака и собираемых в вентиляционных и дезактивационных системах.

Радиационная безопасность оценивалась по динамике выноса имитатора радионуклидов в газообразных продуктах, отходящих из печи при различных режимах работы и вариантах ввода вторичных отходов, а также по BbiHocó имитатор в устройгомогенизации в прототипе и объем съемного и подвижного пода 27 принимались равными,— 0,25 м, Коэффициент очистки з

15 газоочистной системы в виде фильтра 36 составляет 10 . В предложенной печи футеровка 20 съемного и подвижного пода 27 выполнена двухслойной: первый слой, прилегающий к кожуху 28, изготовлен толщи20 ной 100 мм из хромомагнезитового кирпича, второй слой толщиной 100 мм — из муллитовой набивной огнеупорной массы с импрегнированными в нее стеклообразующими (двуокись кремния) и адсорбирующими (по25 рошок графита) радионуклиды веществами.

Расход ЖГРО, представляющих смесь машинного масла и солевого водного раствора. составляет — 2 г/с. Ввод ЖНРО и шлама через каналы 13 осуществляется постоянно

30 с расходом — 0,5 г/с, В качестве окислителя использовался воздух с общим расходом "

15 r/с. Суммарная электрическая мощность, подаваемая на плазменные генераторы 16 и плазменный реактор 21, составляет 70 кВт, 35 без учета потерь на охлаякдаемые элементы.

Средние температуры: в узле шлакообразования 18 1500 С; в зоне 14 сжигания

1200 С; в зоне пиролиза 11 700 С. Общее вр мя рабогы каждой печи — 200 ч. В печи

40 по прототипу шлак 54 сливается непрерывно через устройство для вывода и сбора шлака 22 в виде струи с расходом 13 кг/ч. В предложенной печи за время работы осуществляется две смены съемного и подвижно45 ro пода 27. Содержание имитатора в твердых отходах 53, в ЖГРО и в шламе соответствует удельной активности в диапазоне

5 10 — 6 10 Бк/м . Вынос активности при

1810911

12 стве 22 для вывода и сбора шлака. Дополнительно оценивались количество и время непроизводительных остановок печи, а также степень выщелачиваемости получаемого шлака.

Результаты сравнительных исследований представлены в таблице.

Как видно из таблицы, применение предложенной печи позволяет повысить уровень радиационной безопасности по сравнению с прототипом, за счет уменьшения выноса радионуклидов с отходящими газами в режимах: без ввода вторичных отходов — на 12, путем эффективной герметизации печи и устранения неконтролируемых подсосов воздуха через устройство для вывода и сбора шлака; после ввода золы — на 44, путем ускоренной иммобилизации радионуклидов в шлак и снижения их газификации: после ввода ЖНРО и шлама в зону циролиза — на 34, путем уменьшения объема отходящих газов и сокращения нагрузки на очистную систему.

Кроме того, темп роста выноса активности при утилизации вторичных отходов (отношение выноса имитатора.при работе печи с вводом золы и шлака к выносу при работе без их ввода) в предложенной печи меньше в 1.3 раза. Максимальное повышение радиационной безопасности достигается при сокращении выноса радионуклидов в узле для вывода и сбора шлака в 6,7 раз за счет устранения необходимости перелива шлака. Также сокращается количество остано-, вок печи для оперативного обслуживания устройства для вывода сбора шлака в 5 раз, за счет его полной герметизации и периодичности работы. Повышается радиационная безопасность за счет сокращения непроизводительных затрат времени на проведение операций в условиях радиационной загрязненности с участием операторов в 2,5 раза. Дополнительным фактором, повышающим радиационную безопасность работы печи, является уменьшение скорости выщелачиваемости шлака в 6,7 раза за счет эффективного остекловывания и получения прочнбй и стойкой оболочки.

Закрепление шахты на подвесных опорах и выполнение устройства для вывода и сбора шлака в виде охваченного герметичной двухсекционной камерой сменного, съемного, подвижного пода, установленного на подъемнике и состыкованного через уплотнения с нижними торцами узла шлакообразования и камеры гомогенизации, позволяет повысить радиационную безопасность печи эа счет воэможности переработки неидентифицированных отходов переменного состава при минимальных температуре шлакообразования и выносе радионуклидов путем устранения перелива шлака и сокращения образования вторичных радиоактивных отходов.

5 Включение в систему охлаждения шламоотделителя, соединенного с кольцевым питателем для ввода жидких негорючих отходов, позволяет повысить радиационную безопасность печи за счет снижения обра10 зования вторичных радиоактивных отходов и их эффективной иммобилизации.

Выполнение пода в контейнере, футерованном материалом, адсорбирующим радионуклиды и участвующим в остекловывании

15 отходов, позволяет повысить радиационную безопасность печи, за счет сорбции радионуклидов в процессе шлакообразования. и гомогенизации шлака и эффективной иммобилизации в стеклообразную матрицу, а

20 также при устранении перелива шлака в дополнительные контейнеры и необходимости их дезактивации после нахождения под струей шлака и при увеличении коэффициента заполнения могильников, 25 Установка пода с возможностью перемещения из второй секции двухсекционной герметичной камеры, выполненной с патрубком подачи золы от камеры дожигания и фильтра, в первую секцию, выполненную с

30 устройством для герметизации контейнера, позволяет повысить радиационную безопасность печи за счет эффективной герметизации радиоактивного шлака в одноразовом контейнере в виде съемного:

35 пода и путем связывания в стеклообразную матрицу шлаковой фазы наиболее активных и легколетучих радионуклидов из золы системы дожигания и очистки.

40 Формула изобретения

Плазменная шахтная печь для перера» ботки радиоактивных отходов низкого и среднего уровня активности, содержащая

45 устройство загрузки, шахту с зонами сушки, пиролиза, сжигания и размещенную в поду зону шлакообразования, устройство шлакоудаления в виде горизонтальной секционной камеры, соединенную с зоной сушки

50 камеру дожигания газов с системой охлаждения и фильтром, плазменные генераторы и устройства подвода. окислителя, размещенные в зоне сжигания, о т л и ч а ю щ а яс я тем, что, с целью повышения радиаци55 онной безопасности, она снабжена размещенным в зоне пиролиза кольцевым питателем для ввода жидких негорючих от- ходов и плазменным реактором для ввода жидких горючих радиоактивных отходов, установленным в зоне шлакообраэования, си1810911

Печь

Параметры процесса переработки радиоактивных отходов известная предложенная

Вынос имитатора с отходящими газами: до ввода золы из камеры дожигания и фильтра на стадию загрузки или в сменный под, мг/ч

20,8

18,5 после ввода эолы, мг/ч

34 после ввода шлама из шламоотделителя в зону пиролиза, мг/ч

38,3

25,4

Вынос имитатора в узле для вывода и сбора шлака, мг/ч

1,8

12,2

Количество остановок печи на прочистку от шлака сливного отверстия (прототип) и смену съемного пода (в предложенной печи) 10

Время,.затрачиваемое на прочистку и смену, ч

Скорость выщелачиваемости шлака в воде на 28 ски контакта,,г см 2 с

5,2 10

3,5 10

Составитель А.Морозов

Техред M.Ìîðãåíòàë Корректор Л.Гереши

Редактор Т. Куркова

Заказ 1447 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва. Ж-35, Раушская наб:, 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101 стема охлаждения выполнена со шламоотделителем, соединенным с кольцевым питателем, камера шлакоудаления выполнена футерованной и с устройством герметизации контейнеров, при этом одна из секций камеры соединена с камерой дожигания и фильтром, шахта закреплена на опорах, а под печи выполнен в виде размещенного в камере шлакоудаления с возможностью вертикального и горизонтального перемещения контейнера с футеровкой из матери5 ала с активными неорганическими сорбентами радионуклидов и стеклообразователями.