Способ прошивания соосных отверстий и инструмент для его осуществления

Иллюстрации

Показать всеРеферат

Использование: при механической обработке металлов, в частности при прошивании соосных отверстий. Сущность изобретения: прошивание соосных отверстий , преимущественно прямоугольной формы, в деталях 1 типа сепараторов подшипников качения ведут инструментами 11 и 12, длина которых меньше, чем расстояние между одновременно обрабатываемыми соосйыми отверстиями детали 1 на величину технологического зазора. Сначала устанавливают инструменты 11 и 12 на расстояние друг от друга, равное расстоянию между, входными торцами одновременно обрабатываемых соосных отверстий детали 1, затем устанавливают деталь 1 в приспособление 2 и фиксируют ее, Сообщают одновременное рабочее прямолинейное движение инструментам 11 и 12, а затем сообщают им обратный ход. После каждого обратного хода инструментов 11 и 12 деталь 1 расфиксируют, поворачивают ее на угловой шаг Е соосных отверстий и фиксируют. Обработку ведут самоустанавливающимися инструментами 11 и 1.2, Инструмент 11 или 12 выполнен в виде прошивки, каждый зуб которой выполнен в виде непрерывной спирали и на каждой грани которой выполнены сквозные поперечные отверстия, расположенные между режущей частью II и хвостовиком III и сопряженные с продольными сквозными пазами, выполненными под углом QK продольной оси инструмента, а расширитель установлен посредине режущей части в продольном центральном отверстии , выполненном в корпусе инструмента. 2 с.п, и 1 з.п.ф-лы, 9 ил, со с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 23 D 37/04

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

6 (21) 4855181/08 (22) 23.07.90 (46) 23.04.93. Бюл. М 15 (71) Самарский политехнический институт им.В.В. Куйбышева (72) В.Б.Четаев, В.АЯрилуцкий, В.А.Ахматов и Г.В.Николаев (76) В.Б.Четаев, В.А.Прилуцкий, В.А.Ахматова-и Г.В.Николаева (56) Авторское свидетельство СССР

М 984741, кл. В 23 D 43/02, 1982.

Авторское свидетельство СССР

М 979043, кл. B 23 D77/00,,1982, (54) СПОСОБ ПРОШИВАНИЯ СООСНЫХ

ОТВЕРСТИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО

ОСУЩЕСТВЛЕНИЯ (57) Использование: при механической обработке металлов, в частности при прошивании соосных отверстий, Сущность изобретения; прошивание соосных отверстий, преимущественно прямоугольной формы, в деталях 1 типа сепараторов подимпникоа качения ведут инструментами 11 и 12, длина которых меньше, чем расстояние между одновременно обрабатываемыми соосйыми отверстиями детали 1 нэ величину технологического зазора, Сначала устанав„.,5U,, 1811442 АЗ ливают инструменты 11 и 12 на расстояние друг от друга, равное расстоянию между входными торцами одновременно обрабатываемых соосных отверстий детали 1, затем устанавливают деталь 1 в приспособление 2 и фиксируют ее. Сообщают одновременное рабочее прямолинейное движение инструментам 11 и 12, а затем сообщают им обратный ход. После каждого обратного хода инструментов 11 и 12 деталь

1 расфиксируют, поворачивают ее на угловой шэг Е соосных отверстий и фиксируют, Обработку ведут самоустанавливающимися инструментами 11 и 12. Инструмент 11 или

12 выполнен в виде прошивки, каждый зуб которой выполнен в виде непрерывной спирали и на каждой грани которой выполнены сквозные поперечные отверстия, расположенные между режущей частью И и хвостовиком П! и сопряженные с продольными сквозными пазами, выполненными под углом Як продольной оси инструмента, а расширитель установлен посредине режущей части в продольном центральном отверстии, выполненном в корпусе инструмента.

2 с.п, и 1 з.п.ф-лы, 9 ил, 1811442. Изобретение относится к механической обработке металлов на станках, в частности к способам прошивания соосных отверстий и инструментам для их осуществления. Может быть использовано в подшипниковой промышленности при обработке окон массивных сепараторов подшипников качения.

Целью изобретения является повышение производительности обработки отверстий, преимущественно прямоугольной формы, в деталях типа сепараторов подшипников качения.

Целью инструмента для прошивания соосных отверстий является расширение технологических возможностей путем обеспечения снятия заусенцев на кромках обрабатываемых отверстий..

Для достижения названной цели инструмент для прошивания соосных отверстий, содержащий корпус с продольным цент- 2О ральным отверстием, в котором установлен расширитель, режущую часть и хвостовик, при этом на каждой грани инструмента вы- . полнены продольные сквозные пазы длиной большей длины режущей части, выполнен в виде прошивки, каждый зуб которой выполнен в виде непрерывной спирали и на каждой грани которой выполнены сквозные поперечные отверстия, расположенные между режущей частью и хвостови- 30 ком и сопряженные с продольными сквозными пазами, выполненными под углом к продольной оси инструмента, а расширитель установлен посредине режущей части. 35

Сопоставительный анализ заявленного технического решения с прототипом показывает, что заявленный способ прошивания соосных отверстий отличается от прототипа длиной применяемого инструмента, распо- 4О ложением его друг относительно друга и относительно обрабатываемых отверстий, последовательностью и содержанием действий при прямом и обратном ходе инструмента, его установке, поворота, 45 рэсфиксации и фиксации орбрабатываемой детали, использованием самоустанавливающегося инструмента, Сопоставительный анализ заявленного инструмента с прототипом показывает, что 50 заявленный инструмент отличается от прототипа тем, что инструмент выполнен в виде прошивки, конструкцией режущего зуба, наличием сквозных поперечных отверстий, сопряженных с продольными сквозными 55 пазами, расположением пазов, расположением расширителя, Таким образом, заявляемые способ прошивания соосных отверстий и инструмент для его осуществления по сравнению с прототипами обладают новыми вышеуказанными признаками. Их совокупность достаточна для достижения обеспечиваемого изобретения технического результата.

Разделение и одновременное использование нескольких инструментов уменьшает длину рабочего хода. Это приводит к уменьшению машинного времени и повышению производительности. Использование короткоходовых инструментов с возвратно-поступательным рабочим движением создает условия для возможности автоматизации процесса обработки.

Упругая установка инструмента позволяет ему самоустанавливаться и компенсировать погрешности расположения уже обработанных отверстий, исключить повреждения поверхностей соосных отверстий и зарезы на кромках первого и второго контура. Каждый инструмент имеет возможность самоустанавливаться по своему отверстию, Инструмент имеет повышенную податливость режущей части, а именно перьев, число которых равно числу граней обрабатываемых отверстий. Расположение расширителя позволяет развести перья и создать обратную конусность на режущей части при обработке кромок второго контура и двойную (прямую и обратную) конусность — при обработке кромок первого контура, Все это обеспечивает схему обработки, при которой зубья инструмента касаются кромок, но не касаются поверхностей самих отверстий, Выполнение зубьев в виде непрерывной спирали и пазов, наклонными к продольной оси инструмента повышает плавность работы инструмента и возможность исключения повреждений поверхностей отверстий.

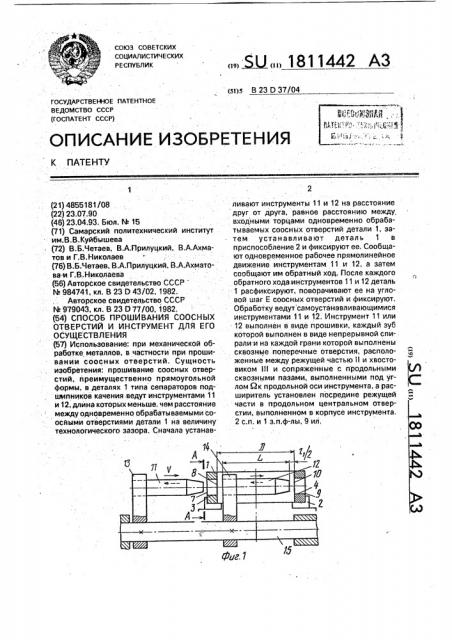

На фиг. 1 показана схема способа прошивания соосных отверстий, вид спереди; на фиг.2 --то же, вид сверху;, на фиг.3— разрез А-А на фиг.1; на фиг.4 — инструмент (без расширителя) с устройством для его установки, продольный разрез; на фиг.5— схема способа, контакт заходного конуса с кромками обрабатываемого отверстия (инструмент с расширителем); на фиг.6 — разрез

Б — Б на фиг.4; на фиг.,7 — разрез В-В на фиг.4; на фиг,8 — схема способа, первая половина хода инструмента, контакт его с кромками первого контура; на фиг, 9 — то же, вторая половина хода инструмента, контакт

его с кромками второго контура.

Способ прошивания соосных отверстий и инструмент для его осуществления в статике, Деталь 1 (фиг.1, 2, 3) установлена в приспособлении 2, Деталь 1 перед этой операцией имеет систему уже обработанных отверстий 3 и 4, 5 и 6 и т,д„расположенных с

1811442

30

50 угловым шагом, Вследствие предыдущей обработки (токарной и протяжной) на кромках 7, 8 и 9, 10 отверстий 3, 4 имеются заусенцы, которые необходимо удалить.

При этом в каждом из отверстий 3 и 4 заусенцы образуют первый (7 и 10) и второй (8 и 9) контуры, Приспособление 2 установлено на устройстве (условно не показано) для периодического поворота детали на угол е, Инструмент 11, 12 выполнен в виде двух самостоятельных отдельных частей — прошивок по числу соосных отверстий длиной равной промежутку D минус технологический зазор. Промежуток D равен расстоянию между одновременно обрабатываемыми соосными отверстиями детали.

Ийструменты-прошивки 11, 12 установлены друг от друга на расстоянии, равном расстоянию между входными торцами одновременно обрабатываемых соосных отверстий детали, Инструменты 11, 12 установлены на стойках 13, 14, которые закреплены в ползуне 15. Инструменты 11, 12 закреплены в стойках 13, 14 посредством упругой втулки

16 (фиг.4), например, из резины, и ключа 17.

Упругая втулка 16 и ключ 17 образуют замок для установки инструмента 11, 12. Инструмент 11, 12 имеет заходную часть 1, режущую часть II, хвоставик III. На режущей части II нарезаны зубьям 18 (фиг.7) с осевым шагом t, нормальным шагом N, шириной ленточки а, глубиной z, передним углом у, углом профиля О, радиусом закругления r.

Зубья 18 нарезаны в виде спирали под углом в, переходящей непрерывно с одной грани на другу. Заходная часть I в виде конуса имеетуголф Инструмент 11, 12 имеет продольное центральное отверстие 19, выполненное со стороны заходной части 1.

Имеются сквозные поперечные отверстия

20, расположенные между режущей частью и хвостовиком, выполненные на каждой грани 21, выходящие в продольное центральное отверстие 19, На каждой грани 21 имеется продольный сквозной паз 22, выполненный под углом Q к продольной оси инструмента, выходящий в продольное сквозное отверстие 19 и сопряженный с сквозным поперечным отверстие 20, Таким образом, в заходной части 1, рабочей части

1I образованы перья 23, число которых равно числу граней соосных отверстий 3, 4, обладающие высокой гибкостью. В продольном центральном отверстии 19 посредине длины I перьев 23 установлен с натягом упругий расширитель 24, изготовленный, например, из резины. В итоге перья 23 имеют возможность отклоняться от оси симмЬтрии инструмента 11, 12 на угол р. При этом они образуют пирамиду с большим основанием на заборной части I (фиг,6, 9) или две пирамиды с общим большим основанием в середине длины перьев

23. Ползун 15 вместе со стойками 13, 14 и инструментами 11, I2 имеет возможность совершать рабочее поступательное движение и возвращаться в исходное положение от привода и передаточных механизмов (условно не показанных), Способ прошивания соосных отверстий и инструмент для его осуществления в динамике. Деталь 1, например, сепаратор подшипника качения, представляет собой кольцо с системой сквозных равномерно расположенных по окружности отверстий в виде прямоугольных окон, Данным способом и инструментом можно обрабатывать детали другой конфигурации, Деталь 1 поступает на зту операцию с предварительно обработанными соосными отверстиями 3-6 и т.д. На предшествующих операциях (обтачивания, протягивания, растачивания) на кромках 7 — 10 и т.д, образуются по всему контуру отверстий заусенцы. По техническим требованиям на деталь наличие заусенцев не допускается. В то же время не допускается и повреждение уже обработанных поверхностей соосных отверстий 3 — 6, Таким образом, задача состоит в удалении заусенцев, не повреждая поверхности обработанных соосных отверстий 3 — 6 с максимальной производительностью, т.е. при автоматизации процесса обработки. Заявленный способ и инструмент позволяет ре-. шить все зти задачи, Детали 1 базируют и закрепляют в приспособлении 2. Приспособление 2 устанавливают на столе с автоматическим делительным механизмом; который включается от системы управления (условно не показаны). Инструменты-прошивки 11, 12 устанавливают в замок отсек 13, 14. Упругая втулка 16 позволяет инструменту 11, 12 самоустанавливаться относительно. соосных отверстий 3 — 6, когда заходная часть (входит в зти отверстия. Конструкция ключа 17 с центральной сферой допускает поворот инструмента 11, 12 относительно точки его установки в стойках 13, 14, сохраняя при этом силовое замыкание с ними в осевом направ- лении. Точкой установки принят центр центральной сферы ключа 17, Таким образом, инструменту 11, 12 сообщают пять степеней свободы: три поворота вокруг трех взаимно перпендикулярных осей, пересекающихся в точке установки инструмента, и два перемещения в направлении двух из них осей. При этом инструмент 11, 12 лишается лишь одной степени свободы — перемещения вдоль

1811442

30

40

50 его осл. Инструментам 11, 12 сообщают рабочее возвратно-поступательное движение со скоростью резания V за счет перемещения полэуна 15 через передаточные звенья от и ривода, например, гидравлического (условно не показанных). Инструменты 11, 12 заходной частью 1 входят в соосные отверстия 3, 4. Далее перья 23 приобретают форму (фиг,б) двух пирамид с наибольшим основанием их в районе расширителя 24.

Это позволяет снимать заусенцы на кромках первого контура 7, 10, не касаясь поверхностей самих соосных отверстий. Как только зубья 18 самоустановились, они равномерно удаляют заусенцы на кромках 7, 10. Равномерность и плавность процесса удаления заусенцев обеспечивается наклоном зубьев 18 под углом в и выполнением их в виде непрерывной спирали, переходящей с одной грани инструмента на другую.

Выполнение инструмента 11, 12 с повышенной радиальной податливостью заходной части 1 и рабочей части II позволяет перьям

23 деформироваться в радиальном направлении, приобретая вышеназванные формы.

Ограничителем деформаций перьев 23 является расширитель 24.. Как только расширитель 24 минует всю длину отверстия 3, 4, инструмент под действием расширителя приоберает форму усеченной пирамиды с наибольшим основанием у заборной части I и обрабатывает кромки второго контура 8, 9. Обратный холостой ход инструмента 11, 12 осуществляют также автоматически. Затем дается команда на расфиксацию детали

1 и поворот-позиционирование ее вместе с приспособлением на угол е. После позиционирования детали 1 и фиксации ее положения рабочее поступательное движение инструмента 11, 12 повторяется. Повторяются все необходимые действия до тех пор, пока не будут обработаны кромки всех расположенных по окружности детали 1 соосных отверстий. Длина рабочего хода инструмента 11, 12 меньше, чем в способепрототипе. Следовательно, меньше машинное время и выше производительность.

Пример конкретного выполнения, Была изготовлена опытная партия инструментовпрошивок для обработки массивных сепараторов подшипника 32118. Материал сепараторов — латунь ll62. Размер поперечника прошйвки 12,25-0,05 мм при размере окон 12,25+0,15 мм сепаратора. Длина режущей части прошивки 80 мм при внутреннем диаметре сепаратора (размер промежутка) О = 104 мм. Приняты следующие численные значения рабочей части и зубьев прошивки: N = 4,35 мм, ю= 45", =5, P = 15, I = 8 мм, I = 50 мм. Опытные испытания прошивок в условиях ПО ГПЗ-4 показали хорошие результаты, Заусенцы удалялись полностью по всему контуру кромок без повреждения основных поверхностей соосных отверстий. Процесс легко поддается автоматизации, Производительность повышается в несколько раз.

Заявленный способ прошивания соосных отверстий и инструмент для et.o осуществления могут быть использованы при обработке разнообразных деталей, в том числе корпусных, где число соосных отверстий больше двух, например 3,4 и т.д. В этом случае производительность будет еще выше, Способ и инструмент могут быть использованы при одновременной обработке нескольких рядов соосных отверстий.

Формула изобретения

1, Способ прошивания соосных отверстий, при котором инструменты в количестве, равном количеству одновременно обрабатываемых соосных отверстий детали, устанавливают соосно между собой и сообщают им одновременное рабочее прямолинейное движение, отличающийся тем, что, с целью повышения производительности обработки отверстий преимущественно прямоугольной формы, в деталях типа сепараторов подшипников качения, обработку ведут инструментами, длина которых меньше чем расстояние между одновременно обрабатываемыми соосными отверстиями детали на величину технологического зазора, при этом сначала устанавливают инструменты на расстояние друг от друга, равное расстоянию между входными торцами одновременно обрабатываемых соосных отверстий детали, затем устанавливают деталь в приспособление и фиксируют ее, а после одновременного рабочего прямолинейного движения инструментов сообщают им обратный код, причем после каждого обратного хода инструментов деталь расфиксируют, поворачивают ее на угловой шаг соосных отверстий и фиксируют.

2. Способ по и 1, о тл и ч а а щи и с я тем, что обработку ведут самоустанавливающимися инструментами.

3. Инструмент для прошивания соосных отверстий, содержащий корпус с продольным центральным отверстием, в котором установлен расширитель, режущую часть и хвостовик, при этом на каждой грани инструмента выполнены продольные сквозные пазы длиной, больше длины режущей части, отличающийся тем, что, с целью расширения технологических возможностей путем обеспечения снятия заусенцев на кромках обрабатываемых отверстий, ин1811442 струмент выполнен в виде прошивки, каждый эуб которой выполнен s виде непрерывной спирали и на каждой грани которой выполнены сквозные поперечные отверстия, расположенные между режущей час- 5 тью и хвостовиками и сопряженные с продольными сквозными пазами, выполненными под углом к продольной оси инструмента, а расширитель установлен посредине режущей части.

4841 2

Рцр g

B-в

Я у

1811442

Й/2 В

Составитель В. Прилуцкий

Техред М,Моргентал Корректор: H. Милюкова

Редактор Т. Куркова

Производственно-издательский комбинат "Патент", r Ужгород, ул.Гагарина, 101

Заказ 1458 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж 35, Раушская наб., 4/5