Способ восстановления цилиндрических деталей

Иллюстрации

Показать всеРеферат

Использование: в машиностроении, при восстановлении прецизионных (особо точных ) деталей топливной системы дизельных двигателей и аналогичных систем. Сущность изобретения: заключается в получении припуска на изношенных поверхностях сопряженных цилиндрических деталей путем микродеформации их тела. Микродеформация достигается обработкой детали давлением. Затем деталь подвергают мехобработке.:

Ф союз соВетских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si)s B 23 P 6/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) 4 б и г г„даава ик каба

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ (21) 4953303/27 (22) 20.05.91 (46) 23,04.93. Бюл. ЛЬ 15 (71) Черноморский научно-исследовательский институт технологии судостроения (72) В.С,Железняк, Ю.Я.Полехин, Ю.И.Подгорный, В.В.Кордов, И,И,Сыпин и М.Т,Кораблин (73) В.С.Железняк, Ю.Я.Полехин, l0.È.Ïoäгорный, В,В,Кордов, И,И,Сыпин и M.Т.Кораблин (56) 1. Марденский В,П. Изготовление и ремонт топливной аппаратуры судовых дизелей. — Л., Речной транспорт, 1962, с,35, 2. Молодык Н.В. и Зенкин А.С. Восстановление деталей машин, — М,; Машино. строение, 1989, с.232-235.

Изобретение относится к машиностроению и может быть использовано при ремонте прецизионных пар топливной системы дизельных двигателей в различных отраслях народного хозяйства, Целью изобретения является снижение затрат при восстановлении прецизионных деталей.

Для достижения цели припуск получают микродеформацией тела восстанавливаемой детали, для чего деталь подвергают давлению по ее цилиндрическим поверхностям, причем оптимальную величину микродеформации принимают как суммарную величину износа и поля допуска на сопряжение, а усилие для выполнения процесса микродеформации — по максимальному пределу.

В процессе ремонта прецизионной детали давление на ее боковые (цилиндрические) стенки вызывает микродеформация и,, ЫЛ„, 1811464А3 (54) СПОСОБ ВОССТАНОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ (57) Использование: в машиностроении, при восстановлении прецизионных (особо точных) деталей топливной системы дизельных двигателей и аналогичных систем. Сущность изобретения: заключается в получении припуска на изношенных поверхностях сопряженных цилиндрических деталей путем микродеформации их тела. Микродеформация достигается обработкой детали давлением. Затем деталь подвергают мехобработке, диаметр детали изменяется на задаваемую величину, которая определяется эмпирически для каждого типоразмера деталей. Если а необходимо увеличить диаметр, например, втулки прецизионной пары, то давление обеспечивают изнутри, через центральное а отверстие. ОО

Давление на стенки можно обеспечить наиболее простым способом, например обжатием детали при прогонке ее через калиброванную матрицу или калиброванным + пуансоном. Обработка детали давлением, О получаемым зэ счет прогонки ее через ка- @ либрованную матрицу, производится на орвссовом оборудовании. Двв каждого типоразмера, например, втулки плунжера предназначена матрица с рабочими калиброванными отверстиями, диаметры которых соответственно равны наружным диаметрам втулки минус суммы величины максимального износа и поля допуска на

1811464 сопряжение. Величина максимального износа принимается по максимально изно.шенной втулке из ремонтируемой партии.

При прогонке втулки через калиброванную .матрицу наружные поверхности как правило не выходят из поля допуска, а внутренний диаметр получает припуск, позволяющий при финишных операциях исключить конусность и эллипсность отверстия. При этом не требуется термообработка ни до, ни после обжатия детали. Это относится и к деталям, подвергаемым обжатием другими методами. Для приведения партии деталей к одному типоразмеру могут быть подобным образом обжаты и плунжеры.

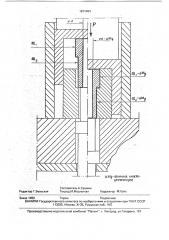

Примером конкретйого выполнений способа может служить способ обжатия гильзы прецизионной пары с помощью калиброванной матрицы и пресса усилием 5 т. (см, чертеж)..

Втулка ггрецизионной пары секции топливного насоса трактора С-65 выполнена из стали марки ХВГ. Внутренййй максималь- ный диаметр составил 10;006 мм. Сопрягаемая деталь (плунжер) имеет размер 9,992 .мм. Твердость гильзы по Роквеллу составила НРс = 41. Твердость плунжера НРс - 39.

Через специально изготовленную калиброванную матрицу (cM. чертеж) гильза была продавлена на прессе усилием 5 тс. Размеры отверстий матрицы были выполнены с учетом фактических наружных диаметров втулки минус суммы величин йзноса и припуска на обработку и составил .

Олаф = 21,900 — 0,014 — 0,002 = 21,884

02ф = 15,990 — 0,014 — 0,002 = 15,974, где О ф и Огф — диаметры фильеры по рабочей части.

После деформации максимальный внутренний диаметр втулки прецизионной пары

5 составил 9,990 мм, что обеспечило получение припуска на подгонку в 0,002 мм. Твердость гильзы после деформации осталась без изменений.

После механической обработки деталей

10 и их взаимной подгонки были ликвидированы эллипсность и конусность диаметров и получено рабочее сопряжение деталей (зазор в пределах 0,001-0,002 мм). Наружные диаметры втулки прецизионной пары были

15 также уменьшены на 0.016 мм и остались в пределах поля допуска.

Способ обладает целым рядом значительных преимуществ: экологически чист;

20 обеспечивает: снижение трудозатрат; . повышение производительности ремонта, эконбмию энергий и материалов.

25 Формула изобретения

Способ восстановления цилиндрических деталей, при котором деталь подвергают деформированию для получения припуска, а затем ее механически обрабаты30 вают, о т л и ч а ю щ и и с. я тем, что. с целью снижения затрат:при восстановлении прецизионных деталей, деформирование осуществляют в области микродеформации, Оптимальную величину которой определяют

35 как суммарную величину износа и поля допуска.на сопряжение, а усилие деформиро: вания — по максимальному ее пределу.

1811464

Составитель А.Сушкин

Техред M,Ìîðãåíòàë Корректор M.Êóëü

Редактор Г.Бельская

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина. 101

Заказ 1459 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5