Способ изготовления баллона давления сложной формы

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (st)s F 02 К 9/34

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ,.:,"";;:",.а

Ь . Г :",ЗТFR, К ПАТЕНТУ

1 (21) 4947534/23 (22) 19.06.91 (46) 23.04.93. Бюя, N. 15 (71) МосКоасК А авиационный ехНо сг еский институт им, К.Э. Циолковского (72) П.С. Белоусов, А.Е. Гиацинтов, Е.В. Морозов, В.А. Салов и С.А. Солдатов (73) Московский авиационный технологический vscxtnryx stat. К.Э. Циолковского (56) Образцов И,В., Васильев 8.8., Бунаков

В.А. Оптимальное армироввиие оболочек вращения из композиционных материалов.—

М.; Машиностроение, 1977.

Патент Великобритании М 1134033,. кл. В 65 Н 81/02, опублик. (54) СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА

ДАВЛЕНИЯ СЛОЖНОЙ ФОРМЫ

Изобретение относится к области машиностроения, в частности, к способу изготовления баллона давления сложной формы, и может найти применение в авиационной промышленности, машиностроении и других областях техники.

Целью изобретения является повышение прочности, надежности и технологичности изготовления баллона давления сложной формы.

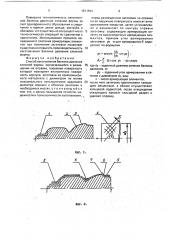

На фиг.1 изображены оправка и трубчатая заготовка; на фиг,2 — заготовка, которая надета на оправку и приняла форму наружной поверхности оправки; на фиг.3 — баллон давления сложной формы, оправка удалена, Баллон давления сложной формы изготавливается следующим образом, На поверхность оправки 2 наносят антиадгезионное покрытие 3, устанавливают закладной элемент 1, устанавливают и заÄÄ5LJ 1811564 АЗ (57) Изобретение относится к машиностроеwe и может найти применение s авиационной промыалеииости, Цель изобретения заключается в повышении точности, надежности и технологичности изготовления. Способ изготовления баллона давления сложной формы заключается в размещении ив оправке, повторяющей контур корпуса, аитиадгезиониого покрытия и заготовки из композиционных материалов, защемлвиии заготовки по контуру оправки, причем заго- . товка содержит армирующую оплетку из высокопрочиых армирующих элементов, угол и шаг армирования определяют по определенным зависимостям, затем заготовку пропитывают связующим, обжимают, отверждают и после этого удаляют оправ .

3 ил. щемляют по контуру оправки с помощью кольцевой подмотки 5 цилиндрическую заготовку 4, содержащую армирующую оплет- ОО ку из высокопрочных волокон. Заготовка в исходном сбстОянии имеет угол 3pt4t4po88- В ния оплетки у, расстояние между армиру- (Д ющими элементами д и диаметр d>, 0, который должен быть не менее максималь- ф ного конструктивно заданного диаметра оправки, Величины p>,ä определяются расчетным путем по формулам, которые можно получить следующим образом., Ы

Первоначально элемент. длины 5 армирующей ниги направлен под углом р1 к образующей, совмещенной с осью х (фиг.4), при этом расстояние 1 соответствует длине дуги окружности диаметром d>, 8 конечном положении заготовки элемент длины армирующей нити направлен под углом щ к образующей, при этом величина Iz

1811564

pi = arcsin — sin pz. di

dz (2) nf = л б2 cos pz, n(f+ д) = лdicos р (3) соответствует длине дуги окружности диаметром dz. Справедливы очевидные соотношения

Ii $!и 01, 1 Фу.1 « dzó

Iz э1пpz 2 2

Заменяя Ii u Iz через соответствующие диаметры заготовки di и dz, окончательно получим

Формула (1) позволяет определить значение угла армирования pi цилиндрической заготовки в исходном состоянии при заданных значениях параметров di, б2, р2.

Расстояние д между армирующими элементами заготовки в. исходном состоянии определим исходя из условия отсутствия зазора между ними (д = О) в конечном состоянии, когда заготовка примет форму наружной поверхности оправки. Это условие можно представить в виде гдеf — ; n— число армирующих элементов, б2 — конструктивно заданный диаметр сечения балло.на давления; pz — конструктг,вно заданный угол армирования в сечении диаметром dz.

Учитывая, что число и ширина армирующих элементов заготовки не изменяется, в исходном состоянии будет справедливо соотношение где д — расстояние между армирующими элементами.

Вычитая (2) иэ (3), окончательно получим д = — (бicos pi - dzcos 02) (4)

= Jl

Соотношения (1) и (4) позволяют получить значение параметров д и р1 заготовки в исходном состоянии при конструктивно заданных значениях di, dz, щ; либо определить р и di при конструктивно заданных значениях д, dz, Далее производят пропитку заготовки связующим веществом, выполняют кольцевую подмотку 6 по крайней мере во впадинах, а также на цилиндрической поверхности обечайки 10, после чего отверждают связующее, наносят кольцевой разрез

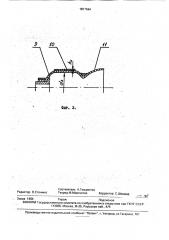

7, удаляют технологическое днище 8 и оправку, которая может быть выполнена разборной или растворяемой.

Данный способ изготовления баллона давления сложной формы обеспечивает одновременное образование и соединение между собой днища 9, обечайки 10 и раструба 11.

Пример. Исходные данные для бал"0 лона (см.фиг.3) имеют следующие значения: расчетное давление в баллоне Р - 50

МПа; предел прочности стеклонити a= 800

МПа; диаметр цилиндрической части баллона б2=60х 10 м; диаметр заготовки di = 90 х 10 м; толщина кольцевой подмотки на цилиндрической части h = 1,6 х 10 м; . число стеклонитей n = 50, Для оболочки, работающей под внутренним давлением, толщину стенки h u угол армирования pz можно рассчитать по формулам (1)

3 I dz

4о + 3(h — h,) Подставляя исходные значения, получим

h=2,8 х10 м pz 28

Угол армирования ср> и шаг намотки заго35 товки определяются по формулам (1) и (4) pi = 44.8 д = 0,68 х 10 м

Баллон давления изготавливают следу40 ющим образом. На поверхность оправки 2 наносят антиадгезионное покрытие 3 марки

К-21 с последующей термообработкой при температуре 250 С в течение 2 ч, устанавливают закладной элемент 1, устанавливают и

45 защемляют по контуру оправки с помощью кольцевой подмотки 5 цилиндрическую заготовку 4, содержащую а рмирующую оплетку из стеклонитей марки ВМПС, имеющую рассчи танные значения pi = 44,8О, д = 0,68 х10 м, и

50 di = 90 х 10 м, производят пропитку заго-з товки эпоксидным связующим горячего отверждения, выполняют кольцевую подмотку 6 во впадинах, а также на цилиндрической поверхности обечайки 10, после

55 чего отверждают связующее, Прочность и надежность работы баллона.давления сложной формы повышена за счет сохранения непрерывности армирующих элементов заготовки при образовании конструкции.

1811564

Повышена технологичность изготовления баллона давления сложной формы за счет одновременного образования и соединения в единое целое днища, раструба и обечайки, что существенно сокращает число 5 технологических операций по сравнению с прототипом. Использование процесса непрерывного плетения армирующих злементов при получении заготовки позволяет существенно повысить производительность 10 изготовления баллона давления сложной формы, Формула изобретения

Способ изготовления баллона давления сложной формы, заключающийся в разме- 15 щении на оправке, наружная поверхность которой повторяет внутреннюю поверхность корпуса, заготовки из композиционного материала с диаметром не менее максимального конструктивно заданного 20 диаметра оправки и обжатии заготовки в необходимых местах, отличающийся тем, что, с целью повышения точности, надежности и технологичности изготовления, перед размещением заготовки на оправке на ее наружную поверхность наносят антиадгезионное покрытие, затем устанавливают и защемляют по контуру оправки заготовку, содержащую армирующую оплетку из высокопрочных армирующих элементов, причем угол армирования заготовки р> и шаг армирования д определяют по формулам

p< = arcsin — sin a

d1 о д;= — (б1 со$ p1 - б2 cosp2 где б — заданный диаметр сечения баллона давления, м; щ — заданный угол армирования в сечении с диаметром dz, рад; и — число армирующих элементов, после чего заготовку пропитывают связующим веществом, а обжим осуществляют кольцевой подмоткой, после отверждения связующего наносят кольцевой разрез и удаляют оправку.

1811564

Составитель А.Гиацинтов

Редактор О.Стенина Техред М,Моргентал Корректор С.Шекмар

Заказ 1464 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101