Способ производства высокопрочных низколегированных стальных труб

Иллюстрации

Показать всеРеферат

Использование: при производстве бесшовных-высокопрочных труб из низколегированной стали. Суть способа состоит в том, что прошитую в гильзу заготовку после прокатки на автомат и раскатном столе перед редуцированием закаливают. Последующий подогрев осуществляют до 920-970°С. После редуцирования производят закалку, : отпуск, теплую калибровку и охлаждение на воздухе.- табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

» Ы„, 1811725 А1 (я)з В 21 В 23/00, С 21 0 9/08

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) «« .« ° », i"-, «. 9Й26М

Вк,:;,:,; .... %.М 1 .3

Сю ".: .: У с, 1«, )...

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Ы «»IL»»

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4911181!27 (22) 21.12,90 (46) 30.04.93. Бюл. Ф 16 (71) Грузинский технический университет . (72) С.Я.Курашвили, И.В.Мирианашвили, Ш.С.Каци гадзе. М.А.Журули, З.Д,Чаганава, P.À.Òõåëèäså и Н.О. Гвамберий (56) Заявка Японии Q 59-182919, кл.С 21 О 8/10, 1984. (54) СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ НИЗКОЛЕГИРОВАННЫХ

СТАЛЬНЫХ ТРУБ (57) Использование: при производстве бесшовных-высокопрочных труб из низколегированной стали, Суть способа состоит в том, что прошитую в гильзу заготовку после прокатки на автомат и раскатном столе перед редуцированием закаливают. Последующий подогрев осуществляют до 920-970 С.

После редуцирования производят закалку, отпуск, теплую калибровку и охлаждение на воздухе. 4 табл.

1 !

Фк

»»

Изобретение относится к области ме- фазовым превращением, в контролируемом таллургии, в частности получения высоко- режиме прокатки, дает возможность полпрочных тонкостенных бесшовных труб из учить тонкостенные бесшовные трубы с вымалоуглеродистой стали типа 15ГФБ путем сокой конструктивной прочностью и . совмещений и перераспределения дефор- хладостойкостью из стали типа 15ГФБ (о = мационно-температурных параметров про- . = 950-1050 Н /мм, or = 850-950 Н/мм д, катки. : =18-220ь. Ч - 55-63%, KC I/ = 1,8-2,2

Цель изобретения —.повышение конст- МДж/aP, KCU - 0,7-1,2 МДж/м ). руктивной прочности и хладостойкости.: Необходимость охлаждения труб после

Способ осуществляется следующим об- раскатного стана ниже Ar1 диктуется тем, paso - . - - чтобы горячедеформированный аустенит

Трубные заготовки из стали типа полностью перешел в продукт диффуэион15ГФБ нагретые до 1200 С, проходят горя- ного йли бездиффузионного превращения, чую прокатку на прошивном, автомат и рас- так как деформированный и перекристалликатном станах при температурах 1150, 1050 зованный аустенит, не претерпевший фазои 850 С соответственно со степенью обжа- вое у- а превращение, остается тия 80, 20 и 9% (на автомат-стане труба крупнозернистымиухудшаеттемсамымкодважды проходит между калибрами и on- нечную структуру и механические свойства равкой), предварительную закалку, подо- труб, грев при 950 С, редуцирование при 850 С, Структура предварительно закаленных окончательную закалку, кратковременный,, труб состоит из Йиэкоуглеродистого реечного отпуск(625 С), теплую калибровку(5750С) и мартенсита и выделившихся во время предохлаждение на воздухе. варительной деформации мелкодисперсных

Исходя из вышеизложенного, такая обра- упрочняющих частиц, Это способствует возботка, включающая в себя деформационно- . никновению перекристаллизованной аустетермическое упрочнение с промежуточным нитной структуры после промежуточного

1811925 кодисперсн час иц, р

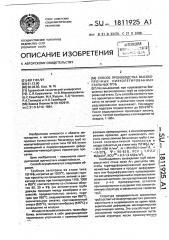

Последовательность дебориационно-термнкеского упроцнения и меканицеские свойства тонкостенных bee(sos(ss(ансокопрок(ык труб иа стали типа 16ГФБ к(г (Спосоо обрареки(ы обработки

Парка стали

Меканикескке свойства

fill бо т ни

С кум (г

Тем" ра подогрева, ОС

bs, н/ 2

Тем-ра отпуска,асТем-ра конца поокат ки.ОС

Тем-ра конца редуц и

poSeния,ОС

Окпамде мне

Тем-р

Тем-ра нагреве пеоед прокато хлаиенне клав ение тептк( калио ровни вов овдуе,РС

1050 )50

750 900 16 50 1 4 0 5

625 575 20

1 Пзвест(ый ренин

15ГоБ

1230

750

20 600 575 20

18 5е 1е 07

20 60 2 0 0 9

22 63 2 2 1 2

1 7 53 1,6 0,6

790

2 Пведпокенинй ремни

700

900

1000

1200

)70

8)0

62515ГФБ

650 (850

У50

940

820

625 575

1200

15ГФБ

700

5 Бикодяние за пределы

910 23 64 2,3 0,7

800

900

1000 превращения при температурах подогрева

920-970 С.

Предварительная закалка труб на мартенсит дает возможность повысить температуру подогрева до 920-970 С, так как мартенситно-аустенитное превращение отличается от перлитно-аустенитного превращения тем, что измельчение аустенитного зерна происходит не вблизи температуры фазового превращения, а при более высоких температурах; Это объясняется тем, что мартенситное превращение не сопровождается перераспределением дефектов и они остаются на местах прежних аустенитных зерен. Однако, предварительная деформация, особенно на автомат и раскатном станах, сравнительно при низких температурах деформации (1050-850 С), способствует частичному.выделению мелкодисперсных частиц во время деформации и при междеформационных паузах, Именно эти мепкодисперсные частицы (карбиды, карбонитриды) являются центрами рекристаллизации при мартенситно-аустенитном превращении и барьерами движущихся дислокаций. Они уменьшают размеры перекристаллизованного аустенитного зерна, а при более высоких температурах нагрева (920-.

970 С) измельчают его.

Низкие температуры подогрева (< 920 С) не обеспечивают получение однородного и мелкозернистого аустенита из предва рительно закаленной на мартенсит структуры, Высокие температуры подогрева (> 970 С) способствуют растворению упрочняющих фаз и увеличению аустенитных зерен, снижая тем самым эффект предварительного деформационно-термического упрочнения.

Многократная дробная деформация при редуцирования в укаэанном интервале температур (850-950ОС) больше фрагментирует аустенит„приводит к дополнительному выделению мел ых т и епятствующих протеканию статических рекристаллизационных процессов во время деформации и при поспедеформационной выдержке до полного охлаждения труб на закалочной установке.

Закаленная труба со структурой: низкоуглеродистый реечный мартенсит с большим количеством дисперсной упрочняющей фазы, подвергается высокому отпуску для

10 получения особомелкозернистой диспергированной ферритно-перлитной структуры, обеспечивающей высокую конструктивную прочность.

После высокотемпературного кратко15 временного отпуска(т,61д-12-13 мин), труба подвергается теплой калибровке, которая способствует деформации феррита и вызывает резкое изменение формы и характера распределения мелкодисперсных частиц, повышая прочность, не снижая пластичность и хладостойкость.

Механические свойства тонкостенных бесшовных высокопрочных труб из стали типа 15ГФБ, прокатанных и деформацион25 но-термически обработанных по предложенному способу, приводятся в таблице;

Формула изобретения

Способ производства высокопрочных

З0 низколегированных стальных труб, включающий горячую прошивку заготовки, горячую прокатку гильзы, охлаждение, нагрев до температуры аустенитизации и последующую прокатку трубы, отличающийся тем, что, с целью повышения конструктивной прочности и хладостойкости, горячую прокатку гильзы осуществляют последовательно на автоматическом и раскатном станах, после чего, охлаждают на мартенсит и после нагрева до температуры аустенитизации трубу редуцируют, закаливают с отпуском и подвергают теплой калибровке.