Способ изготовления оправок элонгатора

Иллюстрации

Показать всеРеферат

Использование: при изготовлении трубопрокатного инструмента, в частности оправок для прокатки труб. Суть изобретения: заготовку отливают с полостью, размеры которой соответствуют окончательным размерам полости в рабочей зоне готовой оправки , а в калибрующей и хвостовой зонах заготовки оправки диаметр полости отливают равным максимальному внутреннему диаметру готовой оправки, причем калибрующую и хвостовую зоны заготовки оправки отливают с наружным диаметром, равным 1,10-1,50 окончательного диаметра калибрующей зоны оправки. Затем заготовку нагревают и вводят в полость технологическую вставку на глубину, равную длине калибрующей и хвостовой зон, и диаметром, равным внутреннему диаметру хвостовой зоны готовой оправки. После этого заготовку деформируют на участке.калибрующей и хвостовой зон в радиальном направлении деформирования калибрующей и хвостовой зон оправки и вытягивают технологическую вставку. 2 ил., 1 табл. Чаииш

союз советских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК к . !; 4! ц, ;,фщ

Ф%

° м

° м ни

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4914163/27 (22) 25.02.91 (46) 30.04.93. Ьюл, ¹ 16 (71) Украинский научно-исследовательский институт специальных сталей, сплавов и ферросплавов (72) В.А,Лазоркин, Ю,Н.Скорняков, Ю.Г.Залужный, В.В.Лоза, B,Ã.Òåáåíüêoâ, В.И.Анищенка и Ю.С.Олейник (56) Авторское свидетельство СССР

¹ 1129009, кл. В 21 J 5/00, 1980, Данилов Ф.А. и др. Горячая прокатка и прессавание труб, M.: Металлургия, 1972, с.554-556. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ОПРАВОК

ЭЛОНГАТОРА (57) Использование: при изготовлении трубопрокатного инструмента, в частности оправок для прокатки труб. Суть изобретения: заготовку отливаютс полостью, размеры коИзобретение относится к черной металлургии и может быть использовано при изготовлении трубопрокатного инструмента, а именно оправок для прокатки труб. Целью изобретения является уменьшение трудоемкости изготовления оправок с внутренней полостью сложной формы и повышение их качества за счет интенсивной проработки структуры заготовки.

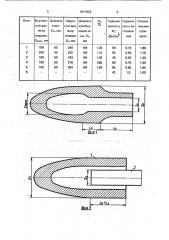

На фиг.1 показана вадоохлаждаемая оправка, которая используется для прокатки труф, с окончательно сформированными зонами — рабочей, калибрующей, хвостовой, где Осаке — максимальный внутренний диаметр готовой оправки; 0> — внутренний диаметр хвостовой зоны готовой оправки;

О» — наружный диаметр калибрующей зоны оправки. (я)з В 21 В 25/00, В 21 J 5/00

:торой соответствуют окончательным размерам полости в рабочей зоне готовой оправки, а в калибрующей и хвостовой зонах заготовки оправки диаметр полости отливают равным максимальному внутреннему диаметру готовой оправки, причем калибрующую и хвостовую зоны заготовки оправки отливают с наружным диаметром, равным 1,10-1,50 окончательного диаметра калибрующей зоны оправки. Затем заготовку нагревают и вводят в полость технологическую вставку на глубину, равную длине калибрующей и хвостовой эон, и диаметром, равным внутреннему диаметру хвостовой зоны готовой оправки. После этого заготовку деформируют на участке.калибрующей и хвостовой эон в радиальном направлении до формирования калибрующей и хвостовой зон оправки и вытягивают технологическую вставку. 2 ил., 1 табл. всгтой

На фиг.2 изображена отлитая заготовка ©© с введенной в полость технологической а вставкой, где Он — наружный диаметр отлив-, а ки равный (1,10-1,50) С4; 4- длина калибрующей эоны оправки; Ь вЂ” длина хвостовой зоны оправки.

Способ осуществляется следующим образом, Исходную заготовку 1 отпивают способом литья с формированием внутренней полости, размеры которой соответствуют окончательным размерам полости оправки в рабочей зоне, а в калибрующей и хвостовой зонах отливки диаметр полости равец максимальному диаметру (О ах ) готовой оправки. Наружный диаметр калибрующей и хвостовой зон заготовки

Он отливают равным 1,10-1,50 диаметра калибрующей зоны оправки 0к.

1811926

После извлечения заготовок из кокиля 40 их помещали в камерную нагревательную печь и нагревали до температуры деформации 1180 С, Ковку отливок осуществляли на гидравлическом ковочном прессе усилием

5МН, оснащены специальным четырехбойKoBblM ковочным устройством, в котором бойки перемещаются в радиальном направлении по отношению заготовки оправки.

Технологическая вставка устанавливается и фиксируется в зажимной головке манипуля- 50 тора. Заготовку оправки, нагретую до температуры деформации, извлекали из печи, затем вводили технологическую вставку на глубину равную сумме длин калибрующей и

55 хвостовой частей заготовки, Ковку осуществляли начиная с калибрующей зоны. формируя наружный диаметр калибрующей зоны оправки О» равный 185 мм; при этом 0 =

1,30к. Затем отковывали хвостовую зону оправки. В процессе ковки кэлибрующей и i

Получе» ную таким образом заготовку нагревают до температуры пластической деформации, вводят в полость технологическую вставку 2 на глубину, равную длине кэлибрующей и хвостовой зон, с наружным диаметром равным диаметру хвостовой зоны Dx готовой оправки, Затем заготовку деформируют на участках калибрующей и хвостовой зон в радиальном направлении, формируя окончательные размеры калибрующей зоны (0к) и хвостовой зоны оправки, после чего технологическую вставку удаляют из заготовки вытягиванием.

Заготовку оправки отливают наружным диаметром равным 1,10-1,50 окончательного диаметра 0 калибрующей зоны оправки, В атом интервале в процессе деформации достигается необходимое качество поверхности калибрующей зоны оправки. Если заготовку отливать наружным диаметром менее 1,10 диаметра калибрующей зоны оправки, то литая структура в процессе дефор.мации плохо прорабатывается, что приводит к снижению качества и стойкости оправок, В случае получения отливок с наружным диаметром более 1,5 наружного диаметра калибрующей зоны оправки увеличивается время деформации, повышается трудоемкость изготовления справок при незначительном улучшении качества и стойкости оправок.

Пример. Заготовки опрэвок изготовляли из стали 20ХН4ФА способом электрошлакового литья в металлический кокиль.

Наружный диаметр отливки Он = 240 мм, максимальный внутренний диаметр 0» =

=100 мм, внутренний диаметр хвостовой зоны оправки С4 = 60 мм.

35 хвостовой зон формируется внутренний диаметр хвостовой зоны Он, равный диаметру технологической вставки 60мм, После ковки из полученной заготовки оправки удаляли технологическую вставку вытягиванием.

Аналогично были сформированы заготовки оправок при граничных и запредельных значениях заявляемых параметров способа (опыты 2-5, см. таблицу).

Для получения сравнительных данных были изготовлены оправки по способу-прототипу (опыт 6). . Из полученных заготовок вырезали макротемплеты и образцы для механических испытаний. Испытания образцов на ударный изгиб проводили по ГОСТ 9454-78. Все образцы проходили одинаковый режим термической обработки, а именно: Т . - 870 C, охлаждение в масло, То п, = 400 С, Результаты испытаний приведены в таблице, Анализ результатов приведенных испытаний показывает, что трудоемкость изготовления onравок злонгатора по заявляемому техническому решению на 20407О меньше, чем по способу-прототипу, а стойкость оправок в 1,7-1,9 раза выше чем стойкость справок изготовленных по известному способу.

Формула изобретения

Способ изготовления справок злонгаторэ, включающий отливку полой заготовки, ее механическую и термическую обработки, отличающийся тем, что, с целью уменьшения трудоемкости изготовления оправок с внутренней полостью сложной формы и повышения их качества за счет интенсивной проработки структуры, заготовку отливают с полостью, размеры которой соответствуют окончательным размерам полости в рабочей зоне готовой оправки, а в калибрующей и хвостовой зонах заготовки диаметр полости отливают равным максимальному внутреннему диаметру готовой оправки, причем калибрующую и хвостовую зону заготовки оправки отливают с наружным диаметром, равным

1,10-1,50 окончательного диаметра калибрующей зоны оправки, после чего заготовку нагревают, вводят в полость технологическую вставку на глубину, равную длине ка-либрующей и хвостовой зон, и диаметром, равным внутреннему диаметру хвостовой эоны готовой оправки, затем заготовку деформируют на участке калибрующей и хвостовой зон в радиальном направлении до формирования калибрующей и хвостовой зон оправки, после чего технологическую вставку удаляют из заготовки вытягиванием.

1811926