Способ склеивания оболочковых полуформ и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Сущность изобретения: склеиваемую полуформу устанавливают на ложемент с зазором и прокачивают воздух через тело полуформы в течение времени нанесения клея и выдержки при склеивании. Устройство содержит нижнюю траверсу, выполненную в виде контейнера, одна из стенок которого образована полуформой, а полость контейнера сообщена с системой отсоса. 2 с.п.ф-лы, 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

" 1. миФ48

flAТД!; ., ." ..„, вд г,,", Е,:: V1 IM; T C лХф

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4889870/02 (22) 10;12.90 (46) 30.04.93. Бюл. М 16 (71) Научно-производственное объединение специальных способов литья (72) B,С, Серебро, М.Л, Думай, 3,Ш, Цвиткис, В.И. Авдиенко, В..М, Сидоренко, В,И, Педорич и Н,A. Педорич

{56) Патент США N 3038522, кл,156-378, 1962.

Машины для производства оболочковых форм полуавтоматические. Каталог фирмы "Gronlng", M.: Интерлитмаш, 1988, Изобретение относится к литейному производству, в частности к литью в оболочковые формы.

Цель изобретения — улучшение условий труда и повышение экологической безопасности процесса склеивания оболочковых полуформ.

Цель достигается тем, что полуформу устанавливают на ложемент с зазором, величину которого определяют из соотношения а в течение времени нанесения клея и выдержки полуформ производят прокачку воздуха через тело полуформы, причем расход удаляемого воздуха определяют из соотношения

0 = 1П,Гф 2 Ц P (Ty — Т,) Хф, (2) где Кг — коэффициент газопроницаемости материала полуформы:

„„5U„„1811966 А1 (я)5 В 22 С 13/08

2 (54) СПОСОБ СКЛЕИВАНИЯ ОБОЛОЧКОВЫХ ПОЛУФОРМ И УСТРОЙСТВО ДЛЯ

ЕГО ОСУЩЕСТВЛЕНИЯ (57) Сущность изобретения: склеиваемую полуформу устанавливают на ложемент с зазором и прокачивают воздух через тело полуформы в течение времени нанесения клея и выдержки при склеивании. Устройст- во содержит нижнюю траверсу, выполненную в виде контейнера, одна из стенок которого образована полуформой, а полость контейнера сообщена с системой отсоса. 2 с.п.ф-лы, 2 ил.,и, — динамическая вязкость воздуха; г-ф — площадь полуформы в плане;

L>a — глубина зазора;

Хф — толщина стенки полуформы;

Пч — пористость материала полуформы;

g — ускорение свободного падения;

P — коэффициент обьемного расширения воздуха;

Тф, Tc — температура соответственно формы и окружающей среды.

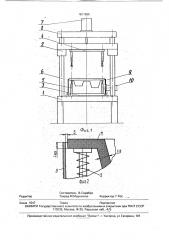

Для реализации нового способа склеивания оболочковых полуформ предлагается устройство, схема которого приведена на фиг.1.

Устройство. состоит из траверс 1 и 2, на которых расположены координатные плиты

3 и 4 с подпружиненными штырями 5. Траверсы 1 и 2 перемещаются навстречу друг другу по направляющим 6. Для перемещения траверс используется силовой механизм в виде пневматического или гидравлическогр цилиндра 7, установленного на плите 8, Боковые стенки 9 нижней

1811966 траверсы 1 вместе с собственно траверсой образуют замкнутую полость, из которой по трубе 10 отсасывак>т воздух.

Работа устройства поясняется схемой, приведенной.на фиг.2, На нижние подпружиненные штыри 5 устанавливают полуформу 11 таким образом, что между боковыми стенками 9 и кромкой полуформы образуется зазор шириной д и глубиной заэ.

По нагретой модельной оснастке гравитационным методом изготавливали из пес- . чано-смоляной смеси оболочковые полуформы. Последние при температуре сьема с модельной плиты (Тф = 220ОС) уста-: . навливали на устройство, .схема которого изображена на фиг,1, из замкнутой полости, образованйой стенками 9, нижней траверсой 1 и оболочковой полуформой, отсасывали. газ, для чего трубу 10, подсоединяли к центробежному вентилятору. Оболочковую полуформу устанавливалй так, что между ее кромкой и стенками 9 образовывался зазор, глубиной 12 мм (L = 0,012 м). Прокачку воздуха через тело йблуформы размером в плане 600х400 мм (F4 = 0,24 м ) проводили в течение времени нанесенйя клея и выдер.жки оболочек для отверждения клея. Оболочковые полуформы имели. стенки толщйной 12 мм (Хф = 0,012 м), Изготавлива; ли их из смеси, которая имела коэффициент газопройицаемости 200 ед. (Kr = 3,4 . 10 м/(н,с)) и пористость 35Я, (Пч = 0;35). Температура окружаю@его воздуха равнялась

20 С (Т = 20 С).

По справочным дайным /> = 1/273 и р<

=- 1,84 .10 Па с, По формуле (1) определяем ф

8х 3,4х 10 х 1,84х10-5х 0,24х0,012

Кх О,О12

-3

- 2,49x10 м, или 2,49 мм "

По формуле (2) находим

Q = 2х0,35х0,24 х х 2 х 9,8 (220 — 20) x 0,012

= 0,0697 м /с, или 251 м /ч.

Экспериментальной проверкой способа и устройства установлено, что газовыделе н ие в рабочую фо рму (над формой) практически не происходит и состав газов в рабочей зоне в пределах ПДК.

При отсосе, когда д > 2,49 мм и Q = 150 м /ч, концентрация вредностей в рабочей зоне существенно превышала ПДК.

При отсосе, когда д < 2,49 мм и Q = 300 м /ч; имел место излишний расход энергии на локализацию газообразных вредностей.

Формула изобретения

1.Способ склеивания оболочковых полуформ, включающий установку одной пол"0 уформы на ложемент, нанесение на полуформы. клея, прижатие их друг к другу и выдержку, о тли ч а ю щи и с я тем, что, с целью улучшения условий труда и повышения экологической, безопасности процесса, 15 полуформу устанавливают на ложемент с зазором, величйна которого определяется

, из соотношения

20 - гх, а в течение временй нанесения клея и выдержки производят прокачку воздуха через тело полуформы, причем расход удаляемого воздуха определяют из соотношения

a=2Ï Fq с

2сф(Тф Т ) Хф где .Кг — коэффициент газопроницаемости

30 полуформы

,йг — динамическая вязкость воздуха;

F4 - площадь полуформы в плане;

Laaa — глубина зазора;

Хф — толщина стенки полуформы;

35 Пч пористооть материала полуформы;

g — ускорение свободного падения;

P — коэффициент объемного расшире-. ния воздуха;

Тф Тс — температура, соответственно, 40 полуформы и окружающей среды, 2.Устройство для склеивания оболочковых полуформ, содержащее траверсы, уста-новленные с воэможностью встречного перемещения, координатные плиты для раз45 мещения подпружиненных штырей, приводной механизм для перемещения траверс и систему отсоса, о т л и ч а ю щ е е с я тем, что, с целью улучшения условий труда и повышения экологической безопасности про50 цесса, нижняя траверса выполнена в виде контейнера, одна из стенок которого образована полуформой, а полость контейнера сообщена с. системой отсоса.

1811966

Составитель В.Серебро

Техред M. Моргентал

Корректор Г,КосРедактор

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101

Заказ 1547 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5 о