Способ электронно-лучевой сварки

Иллюстрации

Показать всеРеферат

Использование: электронно-лучевая сварка высокопрочных сталей. Сущность изобретения: сварку осуществляют за два прохода и второй проход производят с шириной шва, составляющей 70-80% от ширины первого. Второй проход осуществляют при постоянной скорости-сварки, постоянной удельной мощности электронного луча, составляющей 40-60% от полной мощности основного прохода, или второй проход осуществляют при постоянной полной и удельной мощности луча со скоростью сварки, превышающей скорость первого прохода в 1,8-2,5 раза. 2 з.п. ф-лы, 4 ил, 2 табл.

СО1ОЭ СОВЕ1СКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕН

СО Э

1() (л) К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4855223/08 (22) 23:07,90 (46) 30,04.93. Бюл. N 16 (71) Пермский политехнический институт и

Пермское производственное обьединение

"Моторостроитель" (72) И,И.Столяров, В.M.ßçîâñêèõ, M.Н.Лямина и Н,В.Кабаев (56) Заявка Японии ¹ 61-238479, кл. В 23 К 15/00, 1986.

Заявка Японий.¹ 61 — 249688, кл. В 23 К 15/00, 1986, (54) .СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ

СВАРКИ о

Изобретение относится к электроннолучевой сварке и может быть использовано при сварке изделий из сталей и сплавов в машиностроении и других отраслях промышленности..

Цель изобретения — повышение качества сварных соединений и упрощение технологического процесса, Это достигается тем, что в известном способе электронно-лучевой сварки, при котором сварку осуществляют за несколько проходов, каждый последующий проход производят с уменьшенной шириной шва, составляющей 70 — 80% от ширины предыдущего, для чего при постоянной скорости сварки уменьшают на 40-60% полную мощность электронного луча при сохранении постоянной удельной мощности луча, или увеличивают скорость сварки в 1,8-2,5 раза, а полную и удельную мощность электронного луча выдерживают постоянной.

ЯХ 1812031 А1 (я)л В 23 К 15/00//В 23 К 103:04 (57) Использование: электронно-лучевая сварка высокопрочных сталей. Сущность изобретения, сварку осуществляют за два прохода и второй проход производят с шириной шва, составляющей 70 — 80% от ширины первого. Второй проход осуществляют при постоянной скорости-сварки, постоянной удельной мощности электронного луча, составляющей 40-60% от полной мощности основного прохода, или второй проход осуществляют при постоянной полной и удельной мощности луча со скоростью сварки, превышающей скорость первого прохода в

1,8-2,5 раза. 2 з,п. ф-лы, 4 ил, 2 табл.

Предлагаемый способ отличается от . способа по прототипу тем, что каждый последующий проход производят с шириной шва, составляющей 70 — 80% от ширины предыдущего.

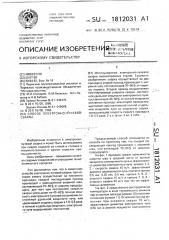

На фиг, 1 приведен график зависимости ширины шва в средней части от полной мощности электронного луча и эффективного диаметра электронного луча; кривые 1, 2, 3 — скорость сварки 10 м/ч, эффективный диаметр электронного луча соответственно

0,5 мм, 0 35 мм, О,б мм; кривые 4, 5, 6— скорость сварки 15 м/ч и кривые 7, 8, 9— скорость сварки 20 м/ч при тех же эффективных диаметрах.

На фиг. 2 представлено распределение температуры в зоне термического влияния при основном проходе(кривая 10) и вспомогательном (кривая 11), Основной проход Выполнен при скорости сварки 15 м/ч, эффективном диаметре электронного луча

0,50 мм и полной мощности электронного

1812031 луча 2400 Вт. Вспомогательный проход выполнен при скорости сварки 15 м/ч, эффективном диаметре электронного луча 0,35 мм и полной мощности электронного луча 1200

Вт, На фиг. 3 представлено распределение температуры в зоне термического влияния при основном проходе (кривая 12) и вспомогательном (кривая 13). Основной проход выполнен при скорости сварки 10 м/ч, вспомогательный при скорости сварки 20 м/ч, эффективный диаметр электронного луча в том и другом случае составлял 0,5 мм, а полная мощность — 2400 Вт.

На фиг. 4 приведена схема наложения основного и дополнительного проходов.

Предлагаемый способ электронно-лучевой сварки высокопрочных сталей состоит в следующем. После подготовки изделия под сварку производят предварительный подогрев свариваемых кромок до температуры

250 — 300 С. После подогрева производят прихватку, ток луча при этом составляет 20 —

30 / от рабочего. Прихватка может быть непрерывная и прерывистая, На следующем этапе производят основной сварочный про-. ход, при котором обеспечивают проплавление свариваемых кромок на всю толщину, После окончания основного прохода производят дополнительный проход, при котором ширина шва составляет 70-80 / от ширины шва основного прохода. Для того, чтобы обеспечить ширину шва дополнительного прохода в пределах-70-80 / от основного используют следующие технологические приемы; при постоянной скорости сварки уменьшают на 40 — 60 полную мощность электронного луча при сохранении постоянной удельной мощности луча; полную и удельную мощность электронного луча выдерживают постоянной, а скорость сварки увеличивают в 1,8 — 2,5 раза.

При таком соотношении ширины швов дополнительного и основного проходов, участок зоны термического влияния, нагреваем при сварочном проходе от температуры плавления (Тля) до температуры начала интенсивного роста зерна аустенита (TH. .p,), при дополнительном проходе с уменьшенной шириной шва нагревается до температуры от Асз (конец фазового превращения) до Тн.и.р„В результате такой обработки происходит измельчение зерна аустенита в зоне термического влияния с крупным зерном (образовавшейся ранее при основном сварочном проходе).

После сварочного и дополнительного проходов производят второй дополнительный проход, роль которого сгладить шов и уменьшить скорость охлаждения в интервале наимень ей устойчивости аустенита, При втором дополнительном проходе примерно вдвое уменьшают полную мощность и в 3 — 5 раз удельную мощность электронного луча (по сравнению со сварочным проходом).

Методика выбора режимов основного

"0 (сварочного) и дополнительного проходов заключается в следующем

На первом этапе исследовалось распределение температур в сварном соединении на персональном компьютере IBM PS, для чего была разработана трехмерная математическая,модель электронно-лучевой сварки с глубоким проплавлением, имеющая вид

Q ° 1 X+V +Vs

20 8л ХН 0 r L 4а(1 +т) У вЂ” Я + 2.т Уо )

Z+H +2 и 2о

Z — Н+2 AZp

2 /а т. где Т вЂ” температура в заданной точке, С; Кпоправочный коэффициент, определяемый экспериментально; Q — полная эффективная мощность электронного луча, Вт; А — теплопроводность свариваемого материала, Вт/(м град); Н вЂ” глубина проплавления, м;

X, Y, Z — координаты заданной точки, м; V— скорость сварки, м/с; t< — постоянная вре40 мени, с; а — коэффициент температуропроводности, м /c; Zp — толщина свариваемых

2, пластин, м; S — расстояние стыка от начала коордйнат(за начало координат принимается край одной из пластин), м; Y< — общая ширина свариваемых пластин.

На следующем этапе по данной модели рассчитаны ширина швов и распределение температур в зависимости от расстояния от . центра шва (no оси Y), перпендикулярно на50 правлению скорости сварки. При сравнении расчетных значений ширины шва (в его средней части) и экспериментальных определяют коэффициент К, Применительно к конструкционным сталям и сварке их с использованием энергетических блоков — У250А и ЭЛА — 60/15 коэффициент К - 0,92. На фиг. 1 представлены расчетные данные (кривые) и экспериментальные (звездочки).

При введении поправочного коэффициента

1812031

15

25

35 шения числа проходов

55 экспериментальные данные практически не отличаются от расчетных (кривые 4 и 8).

В зависимости от скорости сварки, полной мощности электронного луча и удельной мощности (регулируемой за счет изменения эффективного диаметра электронного луча) были получены кривые распределения температуры на оси Y. По этим к.ривым выбраны режимы для основного . сварочного прохода и дополнительного таким образом, чтобы эона термического влияния, нагреваемая при основном проходе до интервала от 1200 С (Тн.и.p.) до 1510 С

Pnn), нагревалась дополнительным проходом до температуры, лежащей в интервале от 900 С (Асз) до 1200 С (Тн.e.p.).

На третьем этапе применительно к выбранным режимам оценивалось отношение ширины шва дополнительного прохода к основному. Установлено, что такое соотношение находится в пределах 0,7-0,8. При соотношении менее 0,7 часть зоны термического влияния после дополнительного прохода не подвергается перекристаллизации, а при соотношении более 0,8 часть эоны термического влияния после дополнитель- . ного прохода будет вновь нагрета до температур более TM.,p.

Таким образом, за оптимальное соотношение ширины шва дополнительного прохода к основному принята величина 0,7 — 0,8.

На четвертом этапе, в результате анализа экспериментальных и расчетных данных, были определены также технологические

* параметры основного и дополнительного проходов, которые бы обеспечили отношение ширины шва дополнительного прохода к основному в пределах 0,7-0,8. Установлено, что оптимальными являются следующие изменения технологических параметров: при постоянной скорости сварки уменьшают на 40-60 полную мощность электронного луча, при сохранении постоянной удельной мощности луча; увеличивает скорость сварки в 1,8-2,5 раза, а полную и удельную мощность электронного луча выдерживают постоянной. На фиг. 2 и 3 представлено распределение температур при том и другом приеме.

Способ был опробован при электроннолучевой сварке специальных образцов толщиной 15 мм, собранных в замковое соединение со свариваемой толщиной 7,5 мм. Свариваемая сталь-ЗОХ2М2ВФМА-Ш.

Сварка производилась по трем вариантам:

1 — предварительный подогрев лучом до

250 С, сварка на заданную глубину проплавления, отпуск лучом до 600" С в течение

20 мин;

2 — сварка на заданную глубину, второй проход на глубину 0,75 мм от основного прохода, третий — на глубину 0,5 и четвертый — на глубину 0,25 от основного, отпуск лучом до 600 С в течение 20 мин (прототип);

3 — предварительный подогрев лучом до

250 С, сварка на заданную глубину проплавления, дополнительный проход с уменьшенной шириной шва (равной 75 g,) разглаживающий проход, отпуск лучом до

600 С е течение 20 мин (предлагаемый ñïîсоб).

В табл. 1 представлены режимы сварки и результаты испытаний на ударную вяэкость металла шва и эоны термического влияния, В табл. 2 представлены экспериментельные данные при различных соотношении ширины шва дополнительного прохода к основному.

Таким образом, предлагаемый способ обеспечивает получение сварных соединений из высокопрочных сталей с высокой ударной вязкостью, не уступающей требованиям технических условий к основному металлу.

Положительный эффект от использования заявленного способа по сравнению с прототипом заключается в повышении качества сварных соединений, за счет повышения ударной вязкости и е повышении производительности труда, за счет уменьФормула изобретения ,1, Способ электронно-лучевой сварки, еысокопрочных сталей, при котором сварку осуществляют не менее чем за два прохода, отличающийся тем, что, с целью повышения качества сварных соединений и упрощения технологии сварки сталей типа

30Х2М2ВФМА, второй проход производят в режиме, обеспечивающем ширину шва, равную 70 — 80 от ширины.шва первого прохода.

2. Способпоп.1,отл ича ющийся тем, что второй проход осуществляют на постоянной скорости сварки, постоянной удельной мощности пуча и полной мощности луча, равной 40-60-",ь от полной мощности луча при выполнении первого прохода.

3. Способ по и. 1, отличающийся тем, что второй проход ведут при постоянной полной и удельной мощности луча и со скоростью сварки, превышающей скорость сварки первого прохода в 1,8-2,5 раза, 1812031

Таблица 1

Скорость Ус коря юсварки, м/ч щее напряжение, кВ

Ток фокусирующей линзы, MA

Ток луча, мА

Проходы

Ударная вязкость, кгс/см

Место разрушения 60

Сварочный

5,0

5,5

8,3

6,5

7,5 шов з.т,в э.т.в. шов э.т.в, 60

-2 мА — 2 мА э.т.в.

40 .

9,0

15 15

9,12

12,4

9,67 шов з.т.в. шов

ТУ-14-1 — 847-79 ударная вязкость К U должна быть не ме римечание.по нее

9 кгсм/см;

locTp. — острый фокус, определяется предварительно.

Таблица 2

Проходы

Отношение ширины шва дополнительного прохода к

OCHOBHOM

Скорость сварки, м/ч

Ударная вязкость (средняя из 3-х результатов), кгсм/см

6,2

9,3

10

9,1

7,3

Сварочный.

Второй проход третий —"— четвертый-"Сварочный

Дополнит, Разглажив, Сварочный

Дополнительный

Сварочный

Дополнительный

Сварочнйй

Дополнительный

Сварочный

Дополнительный

Сварочный ополнительный

18

30 — 2мА — 2мА — 2 МА .-1 мА

7асфокусир. до ширины шва

1812031

3, h1>f

2.50

t.50

1.? . 1,75 2.25 2.75 3,25 3.75 4.25 (, yPy т.и г,1

3500ЛО

300.00 1100, 00

000,00

700ЯО

5 00,00

300,00

0.50 1,00 1.50 2.00 2.50 Э.00 У, ИИ

9СО. 0» гол.ос

Составитель И.Столяров

Техред М,Моргентал Корректор Г,Кос

Редактор

Производственно-издательский комбинат "Патент". г, Ужгород, ул,Гагарина, 101

Заказ 1550 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„-4/5