Способ раскисления стали в качающейся мартеновской печи

Иллюстрации

Показать всеРеферат

Использование: черная металлургия, выплавка стали в мартеновских печах. Сущность изобретения: в печь вводят раскисляющие материалы посредством мульд, после этого наклоняют печь, выпускают плавку последовательно в два ковша и окончательно - раскисляют сталь в ковше марганецсодержащими ферросплавами. Предварительное раскисление стали осуществляют путем совместного ввода в мульде низкокремнистого ферросилиция с известью при соотношении (3-4):(1-2), расположенных послойно с размещением извести в нижнем слое. Расход ферросилиция составляет 3,3-5,3 кг/т стали. Ввод материалов в ванну производят путем опускания мульды в слой шлака и ее поворота, после чего печь покачивают на угол 3-7° два или три раза. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 21 С 5/04

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) . р"Иф

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ. СВИДЕТЕЛЬСТВУ.(21) 4816881/02 (22) 23.04.90 (46) 30.04.93 Бюл. М 16 (71) Украинский научно-исследовательский институтметаллов (72) Б.B.Õàð÷åíêî, Ю.И.Марков, К.А.Брызгунов, H.Т.Иисторовский, В,А.Сахно, Ф.И.Гуджен, А,А. Курдюков, А,-В. Остроуш ко,, И.Д,буга и М,С.Гордиенко (56) Поярков А.M. Производство стали. Харьков, ГНТИ, 1962, с.243-244.

Морозов А.H. Современный мартеновский процесс, Свердловск, ГНТИ, 1961, с;204-208. (54) СПОСОБ РАСКИСЛЕНИЯ СТАЛИ В КАЧАЮЩЕЙСЯ МАРТЕНОВСКОЙ ПЕЧИ

Изобретение относится к черной метал- ° лургии и может быть использовано при выплавке стали в качающихся мартеновских печах.

Цель изобретения — экономия марганецсодержащих ферросплавов и повышение степени дефосфорации металла.

Для достижения указанной цели предварительное раскисление стали осуществляется путем совместного ввода в мульде низкокремнистого ферросилиция с известью при соотношении 3-4...1-2, расположенного послойно с размещением извести, в нижнем слое, причем расход ферросилиция составляет 3,3...5,3 кг/т стали, при этом ввод материалов в ванну производят путем опускания мульды B слой шлака и ее поворота, после чего печь покачивают нв угол

3...7 два или три раза.

„„Я2„„1812212 А1 (57) Использование; черная металлургия, выплавка стали в мартеновских печах. Сущность изобретения; в печь вводят раскисляющие материалы посредством мульд, после этого наклоняют печь, выпускают плавку последовательно в два ковша и окончательно раскисляют сталь в ковше марганецсодержащими ферросплавами. Предварительное раскисление стали- осуществляют путем совместного ввода в мульде низкокремнистого ферросилиция с известью при соотноше. нии (3 — 4):(1 — 2), расположенных послойно с размещением извести в нижнем слое, Расход ферросилиция составляет З,З вЂ” 5,3 кг/т стали, Ввод материалов в ванну производят путем опускания мульды в слой шлака и ее поворота, после чего печь покачивают на угол 3 — 7 два или три раза. 1 табл.

Ф

Совместный ввод в ванну из мульды низкокремнистого ферросилиция с изве- Я стью позволяет исключить понижение основности шлака при раскислении стали -, кремнием, причем снижение основности шлака предотвращается при отношении СО ферросилиция и извести. 3,0...4,0:1.0...2,0. ъ

Если отношение больше, чем 4:1, то после Я ввода ферросилиция с известью происходит снижение основности шлака и восстановление фосфора, Это связано с тем, что присаживаемого. количества извести недостаточно для нейтрализации окислов кремния, образовавшихся при раскислении,3 стали, юепей

При малом отношении ферросилиция к извести (менее 3:2) наблюдается также рефосфррация металла. Это происходит вследствие того, что присаживаемая известь не растворяется полностью за корот1812212 кий промежуток времени и плавает в ванне в виде ошлакованной глыбы, Послойное расположение в мульде ферросилиция и извести с.размещением rioследней в нижнем слое позволяет ввести их в нужные слои ванны (ферросилиция в металл, а известь в шлак}. При таком расположении присадок уменьшается длительность соприкосновения ферросилиция со шлаком и раскисленность металла возрастает, а угар. кремния уменьшается. Еще в большей степени возрастает эффективность раскисления металла в том случае, когда перед вводом присадок (ферросилиция совместно с известью) создать минимальную толщину слоя печного шлака в зоне опрокидывания мульды, Это достигается путем опускания донной части мульды в шлак и при повороте отгребанием его в сторону. Для повышения массопереноса кремния по объему ванны и уменьшения его угара предложено осуществлять двух-трехразовое покачивание печи

10

20 на угол 3...7". Экспериментально установлено, что в том случае, если покачивание ванны производить менее двух раз с углом 25 наклона менее Зо, то металл через 3,..5 мин раскисляется (прекращается процесс кипения) примерно на 1/3 поверхности ванны.

При трехразовом покачивании и угле наклона печи на 7 процесс кипения по всей по- 30 верхности прекращается примерно через 5 мин. Поэтому производить качание ванны более трех раз и наклонять печь на угол более чем 7 нецелесообразно.

Предложенный. способ позволяет эф- 35 фективно раскислять металл при вводеферросилиция, содержащего 17...25% кремния, в количестве 3,3...5 3 кг/т стали, что составляет не менее 0,09% кремния, Для оценки эффективности предлагае- 40 мого способа в условиях мартеновского цеха в 450 т качающихся мартеновских печах были выплавлены опытные плавки рельсовой стали (С = 0,71...0,82%, Mn =

0.75...1,05%, Я! = 0,18...0,4% $ 0,040% 45

P 0,035%).

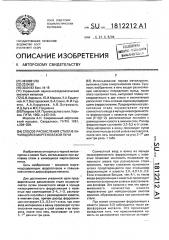

Результаты проведения опытных пла- вок приведены в таблице, Как видно из таблицы, при проведении опытных плавок по предлагаемому способу 50 (вар.2...4) получена наиболее высокая эффективность процесса раскисления. При малом расходе ферросилиция (3,2 кг/т, вар.1) эффективное успокоение ванны не достигается; через 5 мин наблюдается обе- 55 зуглероживание металла.

При повышенном расходе ферросилиция {более 5,3 кг/т стали, вар.5) происходит рефосфорация металла, даже в том случае, если вводить большее количество извести.

Это объясняется тем, что известь за короткое время не успевает раствориться.

Повышенная рефосфорация металла происходит как при высоком, так и низком соотношении ферросилиция и извести (варианты 5, 6). Это связано с тем, что при низком расходе извести ввод ферросилиция понижает основность шлака, а при высоком — она полностью не растворяется, шлак становится гетерогенным с низкой рафинирующей способностью.

Для повышения массопереноса и интенсификации процесса растворения ферросилиция и извести предусмотрено двух или трех разовое покачивание печи. При одноразовом покачивании печи(вар.8) кипение ванны не устраняется.

Эффективность массопереноса также снижается при незначительном наклоне печи (менее 3, вар.9}.

Согласно данным испытаний, проведенным в промышленных условиях, изобретение по сравнению с прототипом обладает следующими преимуществами: снижен расход ферросплавов (марганца на 1,1 и кремния на 0,73...0,; повышена степень дефосфорации стали на 35%.

Применение предлагаемого способа выплавки стали позволит за счет экономии ферросплавов получить хороший экономический эффект.

Пример. Выплавку стали (рельсовой) производили в 450 т качающейся мартеновской печи. Использовали чугун следующего состава:4,1% С,0,86% Мп,0,57% Si;0,041%

S и 0,47% P. Шихтовка плавки: 310 т чугуна, 137 т лома, 48 т железной руды и 20 т известняка. По ходу плавки скачивали промежуточный шлак и наводили новой, известью и окалиной. Процесс выплавки заканчивали при содержании углерода 0,73%, марганца

0,07%, кремния 0,03%, серы 0,031%, фосфора 0,02%. Температура стали 1580 С, Предварительное раскисление стали осуществляли ферросилицием (22% Si), путем ввода его в печь мульдой при помощи мульдозавалочной машины, В нижнюю полость мульды загружали 1760 кг ферросилиция (4,0 кг/т стали), а в верхнюю 440 кг извести (отношение ферросилиция к извести

4:1). Мульду с ферросилицием и известью вводили через центральное завалочное окно печи и опускали в шлак на глубину примерно

50...100 мм и путем вращения хобота завалочной машины высыпали материалы в расплав.

Затем мартеновскую печь два раза наклоняли о на угол 5, Через 12 мин после предварительного раскисления стали пллг.ку выпускали последовательно в два 220 т ковпака

1812212

По варианту 4 в мульду загружали 2330 кг ферросилиция 5,3 кг/т и 1660 кг извести.

Мартеновскую печь наклоняли три раза на угол 7О. Окончательное раскисление ферромарганцем (1100 кг), силикомарганцем

Степень дефосфорации (+) рефосфорации (-).

Расход, кг/т

Угол наклона печи, град.

Расход

17 / ферросил. кг/т стали

Соотношение ферросилиция и извести

Вариант

Кол - во покачиваний печи

+5,4 кип.вынны

+7,7

+8,3 Ср-+

+10

-8,3

- 7,7

-16,6

+8,3 кип. ванны

0-"+7,8

8,7

3,28

4;1

3,2

3

5

7

3,3

3,45

3,47

3,72

3,68

3,52

3,5

8,71

8,7

8,72

8,7

8,71

8,68

8,73

5

7 а

3:2

4:1

4:2

1:1 5:1

4:1

3,3

4,0

5,3

5,4

5,3

4,0

4,0

8,72

874

3.4

3,4

4:2

4;1

3,5

3,4

10

-267

4,2

Pacxo FeMn - 6,5 кг / т стали 9,8

7,0

П ототип т

Составитель 6.Харченко

Техред М.Моргентал Корректор И.Шулла

Редактор

Заказ 1559 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101 (}кончательное раскисление рельсовой стали производили в ковше ферромарганцем (1100 кг), силикомарганцем (1630 кг) и кремний-магнийтитановым сплавом (550 кг— вар.3).

Химический состав готовой стали:

0,72% углерода, 0,94% марганца, 0,25% кремния, 0,022 серы и 0,0194 фосфора.

Расход марганца 8,7 кг/т стали, а степень дефосфорации стали за период раскисления и выпуска составила 8,3%.

Ilo варианту 2 таблицы в мульду загружали 1450 кг ферросилиция (3,3 кг/т стали) и 960 кг извести. Мартеновскую печь наклоняли два раза на угол Зо. Окончательное раскисление стали в ковше ферромарганцем 1100 кг и силикомарганцем 1650 кг и кремний-магнийтитановым сплавом 550 кг.

Расход марганца 8,71 кг/т стали. Дефосфорация стали 7,7%. (1660 кг) и кремний-магHHATHTBHQSHM сплавом (550 кг), Расход марганца 8,72 кг/т стали, дефосфорация 10%.

Формула изобретения

5 Способ раскисления стали в качающейся мартеновской печи, включающий ввод раскисляющих материалов в печь посредством мульд с последующим наклоном печи, выпуск плавки последовательно в два ковша и окон10 чательное раскисление стали в ковше марганецсодержащими ферросплавами, о т л и ч а. ю шийся тем, что, с целью экономии марганецсодержащих ферросплавов и повы15 шениястепенидефосфорации металла. предварительное раскисление стали осуществляют путем совместного ввода в мульде ниэкокремнистого ферросилиция с известью при соотношении (3-4):(1-2), рас20 положенных послойно с размещением извести в нижнем слое, причем расход ферросилиция составляет 3,3-5,3 кг/т стали, при этом ввод материалов в ванну производят путем опускания мульды в слой

25 шлака и ее поворота, после чего печь покачивают на угол 3-7 два или три раза.