Способ обработки инструментальных сталей

Иллюстрации

Показать всеРеферат

Применение: при производстве листового и сортового проката из инстру ментальных сталей, преимущественно холоднокатаной ленты и калиброванного проката из инструментальных углеродистых и низколегированных сталей. Сущность изобретения: при обработке в процессе горячей прокатки формируют структуру мелкодисперсного пластинчатого перлита, а при последующей обработке осуществляют ускоренное превращение пластинчатого перлита в зернистый. Температуру конца горячей прокатки поддерживают в пределах 780-860°С, охлаждение после прокатки проводят со скоростью 40-80°С/с до температуры 500-600°С, после чего охлаждение проводят в рулоне. При последующей обработке проводят отжиг при температуре Aci

союз советских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 С 21 0 9/22

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСА1-! ИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ (21) 4950320/02 (22) 26.06.91 (46) 30.04,93. Бюл. N 16 . (71) Украинский научно-исследовательский институт специальных сталей, сплавов и ферросплавов . (72) Г.H.Àíçèí, Я,И.Спектор, В.Н.Марченко, А,А.Жданов, В.С.Неуместов, А.С.Калугин, В.В,Дусь и В.М.Капшеева . (73) Украинский научно-исследовательский институт специальных сталей, сплавов и ферросплавов и Ленинградский сталепрокатный завод (56) Гудремон 3, Специайьные стали. Изд2ое, т.1, М.: Металлургия, 1966, 730 с.

Хасин Г.A. Предотвращение графитизации инструментальной углеродистой стали.—

"Сталь", 1954, N. 11, с, 1029 — 1033. (54) СПОСОБ ОБРАБОТКИ NHCTPYMEHТАЛЬНЫХ СТАЛЕЙ

Изобретение относится. к производству листового и сортового проката из инструментальных сталей, преимущественно холоднокатаной ленты и калиброванного проката из инструментальных углеродистых и низколегированных сталей.

Целью изобретения является предотвращение графитизации инструментальных сталей в процессе обработки, включающей холодную деформацию и отжиг.

Поставленная цель достигается тем, что в способе, включающем корректировку состава стали и регламентацию процесса прокатки, новым является то, что в процессе горячей и рокатки форми руют структуру мелкодисперсного пластинчатого перлита, а при последующей обработке осуществляют

„„. ЖÄÄ 1813167 АЗ (57) Применение: при производстве листового и сортового проката из инстру-. ментальных сталей, преимущественно холоднокатаной ленты и калиброванного проката из инструментальных углеродистых и низколегированных сталей, Сущность изобретения: при обработке в процессе горячей прокатки формируют структуру мелкодисперсного пластинчатого перлита, а при последующей обработке осуществляют ускоренное превращение пластинчатого перлита в зернистый. Температуру конца горячей прокатки поддерживают в пределах

780-860 С, охлаждение после прокатки проводят со скоростью 40 — 80 C/c до температуры 500 — 600 С, после чего охлаждение проводят в рулоне. При последующей обработке проводят отжиг при температуре Ас1 (20-40) С и холодную деформацию со степенью 15 — 25%, а затем отжигают при температуре Ac> — (30 — 50) С. 2 з,п, ф-лы, 1 табл, ускоренное превращение пластинчатого перлита в зернистый, Способ отличается также тем, что формирование структуры мелкодисперсного пластинцатого перлита осуществляют, поддерживая температуру конца горячей прокатки при 780 — 860 С, охлаждение после прокатки проводят со скоростью 40-80 С/с до 500 — 600 С, после чего охлаждение проводят в рулоне.

Способ отличается тем, что при последующей обработке проводят отжиг при температуре Ас1 — (20 — 40 С), и холодную деформацию со степенью 15-25%, а затем отжигают при температуре Ac> — (30-50) С.

Интервал температур конца прокатки

780 — 860 С позволяет получить в прокатке

1813107 анее указанных электмелкое рекристаллизовэнное зерно аусте- жигают в рулонах в ранее ка н ропечах.

Скорость охлаждения 40-80 С/с и ин- В дальнейшем холоднокатаный подкат тервал температур смотки 500-600 С обес- подвергают перепаду на халоднокатаную печивают высокую диснерсность и 5 ленту толщиной 0,1 мм с промежуточными однородность микроструктуры, препятству- отжигами в толщине 1,2; 0,7; 0,35 и 0,2 мм, ы технологии изготовления ют выделению крупных частиц избыточного . Параметры технологии г цементита, подката по переделам и полученные резульОтжиг при температурах Ас> -(20-40) С таты приведены в таблице, формирует в горячекатаном подкате струк- 10 - Микроструктуру металла исследуют при туру преимущественно(до70"",ь)зернистого оптическйм микроскопом, а также с помощью электронных микроскопов BE-613 и.

Холодная деформация со степенью об- . "Стереоскан-4", и Оже-спектроскопии на жатия 15 — 25ф и последующий отжиг обес- приборе LAS-2000 фирмы "Рибер", печивают перевод остатков пластинчатого 15 Иэ приведенных данных данных следует, что в перлита в зернистый. случае изготовления подката с темперэту.. Отжиг холоднодеформированной стали рой конца прокатки 880 С (по способу-пропри температурах Ас1 — (30 — 50) С необхо- тотипу) и естественном охлаждении полос дим для снятия наклепа и сфероидизации после прокаткидосмотки в рулон(темперамикроструктура го.остатков пластинчэтого перлита..Заявлен- 20 тура смотки 700-740 С) микрост т ныйспособне включаетдеформациюстали рячекатаного металла хара со 00%-нойструктуройпластийчатого пер- : налйчием крупнопластинчатого перлита и лита,. являющейся одной иэ основных при- цементной. сетки по границам зерен. Такой чин образования графита. " " металл малопластичен и требует повышенорячекатаный подкат, получаемый с 25 ныхтемперэтуротжига. Однакодаже после использованием параметров горячей де- отжига при 730-780 С в процессе травле формации способа, обладает структурой .ния наблюдаются случаи хрупкого разр е одисперсного перлита, которая под . ния металла, а холодная прокатка может воздействием отжига и холодной деформа- .: производиться с обжатиями не более 10 . ции сфероидиэируется значительно интен- 30 Микроструктура холоднокатаного отожженсивнее, чем структура со средне- и ногоподкатапредставляетсобойсмесьнеокрупнопланчатым перлитом .. .: днородного зернистого и пластинчатого

В результате реализации способа мож- перлита с выделениями графита, несмотря но получать холоднокатаный подкат. со -на то, что содержание хрома в стали было структурой однородного зернистого перли- 35 равным 0,46-0,70 . Графит в. несколько тэ. Подкат с такой структурой можно под- иной форме наблюдается и в готовой ленте, вергать холодной деформацией с При оптимальных значениях параметсуммарным обжатием до 60-80 ф без опасе- . ров технологии по изобретению в горячекания выпадения графита, . таном подкате получают мелкодисперсный пластинчатый перлит, который после отжйПример, B промышленных условиях га при 680-700 С обладает хорошей техноизготовляют по различным технологиче- логической. пластичностью при травлении и ским вариантам холоднокатаную ленту тол- холодной прокатке. Холоднокатаный подкат щиной 0,1 мм иэ стали марки 13Х с имеет структуру зернистого перлита диссодержанием хрома 0,46-0,70 . 45 персностью до 8 балла шкалы 2 (ГОСТ 8233Горячекатаный подкат толщиной 2 мм 56). Выделений графита нет. Готовая лента прокатывают на полунепрерывном стане имеет практически такую же микрострукту810 горячей прокатки иэ слябов толщиной ру, 140 мм. Металл перед прокаткой нагревают При значениях технологических парав методических печах до 1130 — 1150 С, Ох- 50 метров близких к нижнему пределу(вариант лаждение полос перед смоткой в рулон вы- (П). в первую очередь температуры конца полняют с помощью водян ого душирования . прокатки. в структуре горячекатаного мена ламинарно-щелевой установке. После талла отмечаются перекристаллизованные смотки металл охлаждают на складе руло- вытянутые зерна, что ухудшает однороднов, Отжиг горячекатаных рулонов произво- 55 ность структуры готового проката. дят в электрических цилиндрических печах Температура конца прокатки 750-7800С типаПСК-180.Травятметаллвнепрерывно- (вариант И) недостаточна для завершения травильном агрегате. Холодную прокатку процесса рекристаллизации, в результате осуществляют на одноклетевом стане квар- горячекатаный металл имеет вь т т 42 то 5.Холоднокатаный металл(подкат) от- навсочетаниисвыделениямицементитапо

1813107

Формула изобретения

1. Способ обработки инструментальных сталей, включающий корректировку состава стали и регламентацию процесса горячей

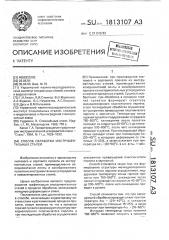

Параметры технологии и результаты

Па амет ы изготовления по ката

Вариант изготовления подката

Характеристика микроструктуры горячекатаного металла

Степень деформации, при холоди. прокатке до т/обработки, температура отжига подката,. С тем-ра промежуточного и окончательного отжита. с

Характеристика микроструктуры холоднокатаного подката

Скорость ох- -темперасура паждення, смотки, С пс/с температура конца прокатки. С

По способу-.

-прототипу

12-18

880

7ОО-.74О

Пластинчатый перлит 3-86., цементитная сетка по границам зерен 4- 76.

730-780 зернистый+пластинчатый перлиг. выделение графита го

7ОО-72О

680-700

II

По заявленному способу при опьтмапьных параметрах технологии

Пластинчатый с ерпит преимущественно 1-3 б., участки до

56, рзвноосн. зерно

ВЭО-860

60-80

7ÎÎ 720

Зернистый перлит до 8 балла (ГОСТ 823356) 40-60

III

По заявленному способу при нижнем пределе параметров технологии в

Значения технолог. параметров ниже заявленных

Ппастинчвтый перлит 1-3 6„ отдельные вытянутые зерна

780-80О

22 зернистый оврлит до 7 балла (го Ст 823358

20-35

750-78Î

580-600

Закапочные структуры типа тростит., пла стинчат. пер лит 1-36, вытянут. неректист. Зе на.

Корректор ) О.Густи

Составитель Г.Анзин

Техред рлМоргентал

Редактор .3,Ходакова

Заказ 1590 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35. Раушская наб., 4/5 .

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101 их границам. Последний низкотемпературный отжиг не позволяет получить достаточно пластичный металл и подвергать его необходимой деформации при холодной прокатке, а использование высокотемперату рн ы х режимов дает неоднородную ст руктуру с последующим выделением графита, Таким образом, изобретение позволяет не только предотвращать графитизацию стали, но и получать более пластичный горячекатаный металл и использовать более низкие температуры отжига, исключить брак при производстве холоднокатаной ленты из высокоуглеродистых сталей.

Экономйческий эффект на ленте из стали 13Х составил 80 тыс. руб. в год. прокатки,отличаю щийс ятем, чтов процессе горячей прокатки формируют структуру мелкодисперсного пластинчатого перлита, а при последующей обработке осуS ществляют ускоренное превращение пластинчатого перлита в зернистый, 2. Способ поп.1,отлича ющийся тем, что формирование структуры мелкодисперсного пластинчатого перлита осуществ10 ляют, поддерживая температуру конца . горячей прокатки 780-860 С, после прокатки проводят охлаждение со скоростью 4080 С/с до температуры 500-600 С, после чего охлаждение проводят в рулоне, 15 3. Способ по пп. 1 и 2, о т л и ч а ю щ ий с я тем, что ускоренное превращение пластинчатого перлита осуществляют путем отжига при температуре АС1 — (20-40) С и холодной деформации со степенью 15-25

20 и последующего отжига при температуре

АС1 — (30 — 50) С, изготовления подката из стали марки 1ЗХ