Способ изготовления оребренных радиаторов из труб и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению , конкретнее к методам и устройствам для получения оребрения на радиаторах Цель изобретения - улучшение качества готового изделия. Труба 15 устанавливается на вращаемую оправку 16, которая, в свою очередь, установлена на подвижном столе 3. При вращении и перемещении труба 15 проходит через неподвижную втулку 11, имеющую косой срез и кулачковую поверхность 12 для формообразования оребрения. Наряду с перемещением и вращением трубы вращаются и резцы 14, установленные на планшайбе 13, приводимой во вращение от привода 18. Резцы при взаимодействии с трубой подрезают верхний слой металла, затем вращаясь, этот слой наезжает на кулачок , выполненный на втулке и отгибается на угол 90°. Изменяя скорость вращения трубы, можно получать радиаторы разных, видов. Скорость вращения трубы определяется цз соотношения (Ог (УрХ. . „ . arctg (-------- tg 0.5 arcsln L/dT ллг±К -п arcsln I/dp где сор - скорость вращения режущего инструмента , К - количество одновременно работающих инструментов; п - частота распределения ребер по периметру; L- ширина ребра у основания; dr- диаметр трубы; dp - диаметр режущего инструмента. 2 с.п. ф-лы, 9 ил. 18 ; : v fe 00 S о ел

(19) (11) СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ л ч К n arcsln L/dð

Ф, (21) 4701950/27 (22) 06,06,89 (46) 07.05.93. Бюл. 1Ф 17 (71) Белорусский политехнический институт (72) И.И.Дьяков, А.М.Якимович, О.Л.Дмитриев, В.А.Половцев и,А.Е.Трубачев и

В.И.Михеев (56) Патент СССР

Q 1761427, кл. В 23 P 15/26, В 21 О 53/02, 1986. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ОРЕБРЕННЫХ РАДИАТОРОВ ИЗ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

{57) Изобретение относится к машиностроению, конкретнее к методам и устройствам для получения оребрения на радиаторах.

Цель изобретения — улучшение качества rîтового иэделия. Труба 15 устанавливается на вращаемую оправку 16, которая, в свою очередь, установлена на подвижном столе

3. При вращении и перемещении труба 15 проходит через неподвижную втулку 11, имеющую косой срез и кулачковую поверхность 12 для формообразования оребрения. (s()s В 23 P 15/26, В 21 О 53/02

Наряду с перемещением и вращением трубь1 вращаются и резцы 14, установленные на планшайбе 13, приводимой во вращение от привода 18. Резцы при взаимодействии с трубой подрезают верхний слой металла. затем вращаясь, этот слой наезжает на кулачок, выполненйый на втулке и отгибается на угол 90 . Изменяя скорость вращения трубы, можно получать радиаторы раэнцх видов. Скорость вращения трубы определяется LQ соотношения

К n arctg ( бт — 1 с 0,5 arcsfn ° Lj бт Я где вр — скорость вращения режущего инструмента, К вЂ” количество одновременно работающих инструментов: n — частота распределения ребер по периметру; L— - ширина ребра у основания; d1 -диаметр трубы;

dp — диаметр режущего инструмента. 2 с.п. ф-лы, 9 ил.

1813605

Изобретение относится к машиностроению, конкретнее — к методам и устройствам для получения оребрения,на радиаторах, Цель изобретения — улучшение качества готового изделия.

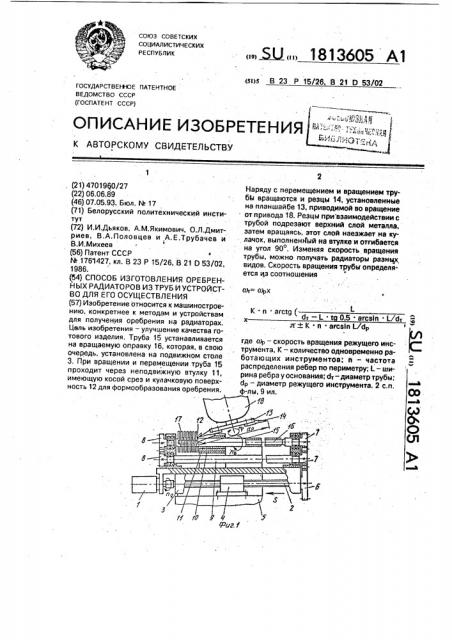

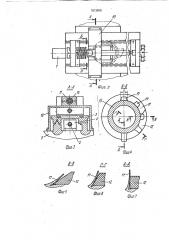

На фиг. 1 изображено устройство для изготовления оребренных радиаторов из труб; на фиг. 2 — то же, вид сверху; на фиг. 3 — разрез А-А на фиг. 2; на фиг. 4 — разрез Б-Б на фиг. 2 (схема получения оребрения); на фиг, 5 — 7 — разрезы В-В, Г-Г, Д-Д на фиг. 4 (последовательность изготовления оребрения); на фиг, 8 — схема осуществления способа; на фиг, 9 — вариант расположения ребер по периметру трубы, Устройство ля изготовления оребренных радиаторов из труб содержит привод 1, . обеспечивающий вращение ходового винта

2, который закреплен в подвижном столе 3, . гайку 4, закрепленную на основании 5, ше стерню 6, установленную на выходном конце ходового винта 2, звенья 7 и 8 настройки, кинематически.связанные посредством вала 9. На основании 5 с помощью кронштейна 10 установлена неподвижная относительно стола 3 втулка 11 с косым срезом и кулачковой поверхностью 12. В состав устройства входит также планшайба 13 с резцами 14, взаимодействующими в процессе работы устройства с трубой 15, установленной на оправке 16, в результате чего образуются ребра 17. Планшайба 13 получает вращение от привода 18, жестко связанного с основанием 5.

Способ осуществляется следующим образом.

При включении привода 1 (фиг, 1 и 2) вращение передается ходовому винту 2, который, находясь в зацеплении с гайкой 4. сообщает подвижному столу 3 поступательное перемещение вдоль оси винта 2. Одновременно происходит посредством звена 7 настройки, вала 9 и звена 8 настройки, передача вращения на поворотную оправку 16 с закрепленной на ней трубой 15. При этом труба 15, вращаясь, продвигается по внутренней поверхности втулки 11, установленной в кронштейне 10 на основание 5. При включении привода 18 вращение передается планшайбе 13 с резцами 14, который при условии его установки на определенную глубину резания будет подрезать и отгибать ребра 17 на поверхности трубы 15, При этом угол наклона ребер 17 к поверхности трубы

"<5 будет менее 90О. Подрезанные и отогнутые ребра 17 при дальнейшем вращении трубы 15 поверхностью, взаимодействовавшей с передней поверхностью резца 14, вступают во взаимодействие с кулачковой

2к

К. Z

30 где Z — число касаний резцом поверхности трубы.

Если работает К режущих инструмен35 тов, то

2и

S=—

К Z а Z, в свою очередь, равно

Центральный угол охвата ребра Р относительно оси трубы (фиг. 9) равен

Р =а +.у —, и .

50 где а- текущее значение угла поворота трубы (фиг. 8), у- текущее значение угла поворота режущего инструмента (планшайбы) (фиг. 8); — фактор, учитывающий врэщение трубы и планшайбы;

+ — встречное вращение, - — попутное вращение.

Известно также (Справочник по элементарной математике, механике и физике // поверхностью косого среза 12 (фиг. 4). причем последняя выполнена так, что ребра 17 постепенно (фиг, 5-7) отгибаются до угла

90 по отношению к поверхности трубы 15.

Планшайбу 13 вместе с резцом 14 вращают с угловой скоростью ар, а поворотную . оправку 16 с трубой 15 рращают с угловой скоростью в, при этом заготовку 15, установленную на столе 3, перемещают в осе-.

"0 вом направлении, причем вр» М . Резец

14 периодически входит в контакт с заготовкой 15 и при этом подреэается одно ребро

17. Пока заготовка 15 повернется на угол $ расположения следующего ребра 17 резец

14 совершает один полный оборот (в случае расположения одного резца по окружности резцовой головки).

Радиаторы различных видов оребрения можно получать изменяя скорость вращения трубы оЛ . Зависимость и параметров способа изготовления радиаторов изложена ниже.

Известно (Аршинов В.А., Алексеев Г.А.

Резание металлов и режущий инструмент.

M.; Машиностроения, 1967), что угловой шаг расположения ребер по периметру трубы определяется rio формуле

1813605

Под ред. Н.И.Кузнецова. — Минск: Наука и техника, 1966), что

cF= 2 arcsin L/2 R;

y = 2 arctg L/2 йр, причем частота распределения ребер на по- 5 верхности трубы, равна и-S/Ð

Сопоставляя и обобщая указанные зависимости, получаем формулу, отображающую взаимосвязь параметров способа 10 изготовления оребренных радиаторов

У м 419 65 й) 6.42

К n arctg

L 11 dT — 3 . t 0,5 arcsln L/d, У

К n arcsin L/dp

20 л - К и . arcsin Lj dð где в ) — угловая скорость вращения режущего инструмента;

К вЂ” количество одновременно работающих режущих инструментов;

h — ширина ребра у основания;

h — частота распределения ребер по пе30 риметру трубы бт — диаметр трубы;

dp — диаметр режущего инструмента.

2. Устройство для изготовления ореб35 ренных радиаторов из труб, содержащее установленный на основании с возможностью перемещения вдоль оси подачи стол для размещения заготовок с приводом, установленную с возможностью вращения план40 шайбу с по меньшей мере одним резцом и с расположенной под углом к плоскости стола осью вращения, о т л и ч а ю щ е е с я тем, что, с целью улучшения качества готового изделия, оно снабжено установленной на

45 упомянутом столе с возможностью вращения оправкой, соединенной кинематичезакрепленной на основании под планшайбой втулкой, в которой выполнено отвер50 стие под оправку, причем на втулке выполнен косой срез с максимальной вегде вр — угловая скорость вращения режущего инструмента;

К вЂ” количество одновременно работающих режущих инструментов;

L — ширина ребра у основания;

n — частота распределения ребер по периметру трубы;

dT — диаметр трубы;

dp — диаметр режущего инструмента.

Задаваясь параметрами L, К, и при известных СОр, dt, dp путем изменения со, и подачи трубы, можно изготавливать радиаторы разных видов.

Пример. Нарезание оребрения производилось на вертикально-фрезерном станке мод. 6М12П, при следующих исходных данных;

Ширина ребра у основания L=11,8мм

Диаметр трубы dT= 25 мм

Диаметр резца dp = 200 мм

Количество одновременно работающих резцов К=1

Частота распределения ребер по периметру трубы и =--1

Материала заготовки трубы сплав АД1, Резец вращения с угловой скоростью йф= 41,87 (рад/мин), а труба подавалась на величину S = 2 мм на один ее оборот, Угловая скорость вращения трубы в этом случае устанавливалась:

ran=41, 9х .tg () ь

25 — 118г IggЭ C I 11В 25

3,!4 + !,1 arcstn ),8?200

= 41,9 0,153 = 6,42 рад/мин.

При этом величина? сг)ставила

hZ - 0,5, поэтому ребра располагались на поверхности трубы в шахматном порядке, Формула изобретения

1. Способ изготовления оребренных радиаторов иэ труб, заключающийся в подрезании и отгибании верхнего слоя на перемещающейся вдоль оси подачи трубе режущим инструментом, установленным на вращающейся планшайбе, о т л и ч а ю щи йс я тем, что, с целью улучшения качества готовбго изделия, при перемещении вдоль оси подачи трубу вращают со скоростью, определяемой иэ соотношения в,= врх

Ф

К * и arctg

L dä-L Щ0,5 erggln L/d ской связью с приводом стола, и жестко личиной по диаметру цилиндрической поверхности ее торца, не превышающей половины этого диаметра, угол среза равен углу наклона планшайбы к плоскости стола, а часть среза и примыкающая к нему торцовая поверхность втулки выполнены в виде кулачка для формообразования оребрения.

18i3605

1813605

Составитель А. Тимохин

Техред М. Моргентал

Корректор М. Андрушенко

Редактор

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 1803 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5