Способ получения поликапроамидного гранулята

Иллюстрации

Показать всеРеферат

Использование: в производстве гранулята и полиамидных нитей. Сущность изобретения: поликапроамидный гранулят получают путем формования из расплава полимера жилки с последующим ее измельчением , причем жилку формуют звездообразной формы с числом равномерно расположенных по диаметру лучиков более двух. 3 табл., 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (ни В 29 В 9/06

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИ » ° 100

К АВТОРСКОМУ СВИДЕТЕЛЬСТ8У (21) 4823759/05 (22) 07,05.90 (46) 07.05.93. Бюл. М 17 (71) Волжское производственное обьединение "Химволокно" (72) B.M.Øàïosaëos, С.А,Стрельченко . и Ю.В,Федюнин (56) Кудрявцев Г.И. и др. Полиамидные волокна, M. Химия, 1976; с.95.

РяузовА.Н. и др. Технология производства химических волокон. M.: Химия, 19ЬЬ, с.404.

Изобретение относится к способам получения полиакриламида и может найти применение в производстве полиамидного гранулята и полиамидных нитей.

Цель изобретения — интенсификация процессов экстракции и сушки поликапроамидных гранул;

Поставленная цель достигается тем, что в известном способе, включающем формование цилиндрической жилки, измельчение ее, зкстракцию НМС водой и сушку, жилка формуется сложного поперечного профиля с числом лучиков больше двух. Получающиеся при этом гранулы имеют весьма passeтую свободную поверхность, что значительно (в зависимости от числа лучиков и их толщинй) интенсифицирует протекание массоооменных процессов (экстракции и сушки), сокращая их продолжительность.

Форма получаемых гранул также обеспечивает хорошую проницаемость их слоя жидкостью или газом, что интенсифицирует массообменные процессы и способствует однородности их протекания по объему двух, поскольку двухлучевая жилка пред„„5lJ „, 1813651 А1

2 (54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАПРОАМИДНОГО ГРАНУЛЯТА (57) Использование: в производстве гранулята и полиамидных нитей. Сущность изобретения: поликапроамидный гранулят получают путем формования из расплава полимера жилки с последующим ее измельчением, причем жилку формуют звездообразной формы с числом равномерно расположенных по диаметру лучиков более двух. 3 табл., 2 ил. @к ставляет ленту и подпадает под известное техническое решение. С увеличением количества лучиков в профиле эффективность способа резко возрастает.

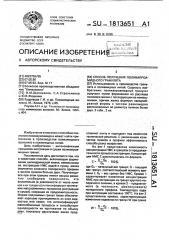

На фиг.1 представлена зависимость концентрации НМС в гранулах от продолжительности процесса экстракции. Концентрация НМС С рассчитывалась по формуле ОО

c= " 1оо, где Go — начальный вес гранул; G — текущий О вес гранул, соответствующий моменту вре- (Я мени t; 6» — вес гранул без HMC. Кривая 1 характеризует изменение концентрации

НМС при экстракции из гранул круглого поперечного сечения, а кривая 2 — предлагаемого (в частности, шестилучевого) поперечного профиля. Температура воды при экстракции составляла 100 С. На фиг.2 представлены кривые, харак геризующие изменение надежности гранул W при сушке

1813651 где Go — начальный вес гранул: G — вес гранул в момент времени т; 6 — вес абсолютно сухих гранул, Кривая 1 соответствует сушке гранул круглого сечения; а 2 — шестилучевого. Из графиков видно, что скорость как экстракции, так и сушки при использовании предлагаемого профиля поперечного сечения гранул (шестилучевого) значительно выше по сравнению с известным (круглым) профилем.

Предлагаемый способ получения поликапроамидного гранулята реализован следующим образом.

Формование жилки проводилось на действующем технологическом оборудовании, на аппарате непрерывной полимеризации АНП-5,5. Предварительно вместо обычной фильеры с круглыми формующими отверстиями была установлена фильера со звездообразными формующими отверстиями, соответствующая шестилучевому профилю. Диаметр фильерного отверстия 10 мм, толщина щелей, формующих лучики, 1 мм, Температура расплава поликапроамида

270 С. Расплав подается в фильеру посредством шестеренчатого насоса, обеспечивающего стабильный расход. Фильера имела шесть формующих отверстий и формовалось одновременно шесть жилок. После охлаждающей ванны, где профиль жилок фиксировался, они подавались в резательную машину и превращались в гранулят.

Технологические условия1 общий весов и расход расплава 0,025 кг/с; скорость истечения расплава иэ фильеры 0,12 м/с; скорость отбора жилки из ванны 1,2 м/с.

Геометрические характеристики гранулята: наружный диаметр (диаметр выступов) 3,16 мм; толщина отдельного лучика 0,31 мм; высота лучика 1 мм; длина гранулы 3 мм; площадь поперечного сечения гранулы 2,6 мм, Для оценки интенсификации процессов экстракции и сушки были проведены лабораторные испытания на гранулах шестилучевого профиля и на гранулах круглого профиля, Содержание HMC в гранулах находили косвенным путем, посредством определения HMC в лакта «о :: воде с помощью интерферометра И, - -1,:;тбираемой в различные моменты вр . е, Согласно

5 фиг.1 в случае шестилуч " но гранулята (кривая 2) извлечение HMC ь:зт чительно интенсивнее, чем для грз л круглого поперечного сечения (кривая 1). Так, для достижения концентрации HMC в гранулах

10 1 достаточно 1,5 ч, п то время как для . обычной круглой формы гранулята требуется 4 ч. Аналогично наблюдается инт сификация процесса сушки (» иг.2), Согласно графику прь . зеализации предлагае .ro способа(кривая 2) можно д стичь меньш. 1 остаточную влажность в г,.; чулах. Cv ка осуществлялась в сушильном:. хг у и;.и агмосферном давлении и температуре 120130 С. Ориентировочно предлагаемый

20 способ позволяет сократить продолжительность сушки в два раза.

В табл.1-3 приведены полученные результатыы.

Использование предлагаемого способа

25 получения поликапроамидного гранулята обеспечивает по сравнению с существующими следующие преимущества:

При использовании действующего технологического оборудования позволяет

30 снизить расход экстракционной воды на

307 o и энергоносителя в сушилке íà 25$.

Кроме того, позволяет для проведения массообменных процессов применять технологическое оборудование меньших раз35 меров (меньшего рабочего объема).

Формула изобретения

Способ получения поликапроамидного гранулята путем формования из расплава полимера жилки с последующим ее измель40 чением, о т л и ч -а ю шийся тем, что, с целью интенсификации процессов экстракции иэ гранулята ниэкомолекулярных соединений и последующей сушки, формуют жилку звездообразной формы с числом рав45 номерно расположе-;ных по диаметру лучиков более двух, 1813651

Таблица 1

Сравнительные данные по продолжительности массообменных процессов по известному и заявляемому способам

П р и м е ч а н и е. Длина гранул во всех рассматриваемых случаях составляла 2,9-3,1 мм.

Начальная влажность для всех гранул 13,6-14,4, а начальное содержание НМС 10-10,2 .

Таблица 2

Сравнительные данные по экстракции низкомолекулярных соединений из гранулята водой

1813651

Таблица 3

Сравнительные данные по сушке гранул

d 1 аС

Фиг.2

4 ; ас 6

Фиг.1

Составитель Л. Платонова

Техред M.Ìîðãåíòýë Корректор Л. Ливринц

Редактор С. Кулакова

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Заказ 1806 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5