Способ получения медного порошка

Иллюстрации

Показать всеРеферат

Изобретение относится к порошковой металлургии, в частности к способам получения медного порошка электролизом. Цель изобретения - получение однородного тонкодисперсного порошка. Способ осуждения медного порошка включает электролитическое осаждение из сернокислого электролита на подвижном катоде - ленте, причем осаждение ведут на вертикально пропускаемую со скоростью 1-8 м/ч ленту из электролита,-содержащего 8-25 г/дм3 меди , при катодной плотности тока 1300-3300 А/м2. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4816056/26 (22) 06.03.90 (46) 07.05.93. Бюл. йг 17 (71) Научно-производственное объединение

"Армцветмет" (72) P.Â.Ñîôÿí, Б.Н.Смирнов, Л,П.Тавризян, P.Ã.ØàxíàaàðÿH и П.Л.Тавризян (56) Авторское свидетельство СССР

М 1090760, кл. С 25 0 5/02, 1981.

2dzlstaw Lembura, lrena Hakanczyk и др, . Электролитическое получение медного порошка на подвижном катоде. — Rudy l metel

nizel, 1976, N 6, с,202-204.

Изобретение относится к порошковой металлургии, в частности к способам получения медного порошка электролизом.

Цельизобретения- получениеоднородного тонкодисперсного порошка.

Способ осуществляется следующим образом.

На ленте-катоде, пропускаемой через электролит вертикально со скоростью 1-8 м/ч, производят электрохимическое осаждение меди из сернокислого электролита, содержащего 8-25 г/дм меди. Расстояние между анодом и катодом-лентой принимают постоянным и равным 50-75 мм, В зависимости от плотности тока, химического состава электролита. скорости движения ленты катода и межэлектродного расстояния изменяется как структура, так и гранулометрический состав получаемого порошка. При этом выход по току увеличивается. Верти„„!Ж„„1813806 А1 (я)5 С 25 С 5/00 1/12, С 25 0 3/38 (54) СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО ПОРОШ КА (57) Изобретение относится к порошковой металлургии, в частности к способам получения медного порошка электролизом, Цель изобретения — получение однородного тонкодисперсного порошка. Способ осаждения медного порошка включает электролитическое осаждение из сернокислого электролита на подвижном катоде — ленте, причем осаждение ведут на вертикально пропускаемую со скоростью 1-8 м/ч ленту из электролита, содержащего 0-25 г/дм ме3 ди, при катодной плотности тока 1300-3300

А/м . 1 табл. кальное расположение катод-ленты позволяет получить порошки без каких-либо примесей, т.к. шламы, образующиеся в процессе электролиза, скапливаются на дне ванны.

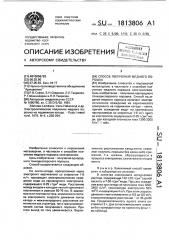

Пример, Заявляемый способ проверяли в лабораторных условиях.

В качестве электролита использован раствор, содержащий 140+10 гlдм серной кислоты и 7-30 г/дм меди. Процесс осаждез ния вели при катодной плотности тока 12003400 А/м, температуре электролита 50+

0С и циркуляции 4 л/ч. При этом скорость движения ленты изменяли от 0,5 до 8,5 м/ч, а межэлектродное расстояние — от 45 до 80 мм. Продолжительность одного опыта со ставляла 2 ч. Для сопоставительного анализа был проведен опыт по прототипу (опыт 1. см.таблицу).

1813806

Условия экспе имента

СкоМежВ ыход Средпо то- няя веку, % личина частиц, Плот- Содерность жание

Процент частиц средней величины (+0,1 мкм, Примечание рость электдвиже- родное ния расстоленты, яние, п/и меди в электтока, A/ 2 мкм ролите, r/ м м/ч

П о тотип

0,54—

60-200

300- .

1500А

12,8

Все остальные параметры в статье не приведены

Падение порошка

0,96

3

6

8

2000

0,92

76,51 1,23

74,61 1,22

77,29 1,24

88,2 13,2

77,71 1,26

79,28 1,56

81,87 2,23

75.31 1,87

8

11

52

64

86

64

79

56

77

1,62

2,23

3,23

4,04

Низ. Вт

Падение порошка

13,45

0,92

6,72

Малое межэлектродное расстояние

8,08

1,62

13,45

6,72 55

84,32 1,26

2500

14

89

89

58

86,89

71,24

92,69

1,37

1,67

2,33

12

Падение порошка

Результаты лабораторных исследований приведены в таблице.

Из приведенных в таблице данных видно. что достижению поставленной цели отвечают опыты 4, 5, 10, 11, 13, 14, 15, 16, 17, 18, 20 и 21. Остальные опыты не отвечают достижению цели по выходу по току и однородности частиц порошка (проценту частиц средней величины), На основании приведенных в таблице данных лучше результаты были получены при следующих параметрах ведения процесса электролиза

Плотность тока, А/м 1300-3300

Концентрация электролита, г/дм: меди 8-25 серной кислоты 140 +10

Скорость движения катода ленты, м/ч 1-8

Межэлектродное расстояние, мм 50-75

Использование заявляемого технического решения по сравнению с выбранным в качестве прототипа техническим решением позволяет повысить машинное время ванн до 95% и выход по току до 90;/;, получить узкий спектр гранулометрического состава порошка, не требующий его сепарации, размола и усреднения. К преимуществам разработанного способа можно отнести и установление требуемого режима для производства данной марки порошка, что осуществляется за счет измене10 ния плотности тока, содержания меди в электролите и времени электролиза, достигаемого изменением скорости движения катода.

Формула изобретения

15 Способ получения медного порошка, включающий электролитическое осаждение меди из сернокислого электролита на подвижном катоде-ленте, о т л и ч а ю щ и й— с я тем, что, с целью получения однородно20 ro тонкодисперсного порошка, осаждение ведут на вертикально пропускаемую со скоростью 1-8 м/ч ленту из электролита, а содержащего 8-25 г/дмз меди, при катодной плотности тока 1300-3300 А/м2, 25

Рез льтаты экспе имента

1813806

Продолжение таблицы

Составитель В.Медведев

Техред М,Моргентал Корректор M.Màêñèìèøèíeö

Редактор Е.Хорина

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 1813 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям ори ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5