Матрица для прессования профилей из алюминиевых сплавов

Иллюстрации

Показать всеРеферат

Использование: обработка металлов давлением, изготовление профилей горячим прессованием. Сущность изобретения: матрица содержит канал, который выполнен в виде щели в поперечном сечении. Канал состоит из участков торможения и ускоренного истечения металла. На рабочих поясках участков торможения выполнены углы торможения. 1 з.п. ф-лы, 2 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 21 С 25/02

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

1я >> > >>у лл jQf

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4771962/27 (22) 20,12.89 (46) 15.05.93. Бюл, ¹ 18 (71) Производственно-техническое объединение "Мосспецпромпроект" (72) Б.Д.Галацкий, А,П.Резник, Ю.В.Платонов, B,Ã,Àñòàóëîa и А,В,Тарасов (56) Ерманок M.З. Прессование панелей из алюминиевых сплавов. — М.: Металлургия, 1974, с. 159-163. (54) МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ПРОФИЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ

Изобретение относится к области металлургии, преимущественно к изготовлению профилей горячим прессованием для различных строительных, машиностроительных и других конструкций различного функционального назначения.

Цель изобретения — снижение трудоемкости производства гофрированных профилей на традиционном прессовом оборудовании из специально сконструированных матриц, для достижения большей поперечной жесткости, увеличенной поверхности теплопередачи, большей выразительности строительно-декоративной облицовки и других эксплуатационных качеств, Сущность изобретения заключается в том, что матрица для прессования профилей из алюминиевых сплавов, содержащая канал с рабочими поясками и углами торможения, выполнена таким образом, что с целью

„„ Ы,, 1814943 А1 (57) Использование: обработка металлов давлением, изготовление профилей горячим прессованием, Сущность изобретения; матрица содержит канал, который выполнен в виде щели в поперечном сечении. Канал состоит из участков торможения и ускоренного истечения металла. На рабочих поясках участков торможения выполнены углы торможения. 1 з.п, ф-лы, 2 ил., 1 табл. расширения технологических возможностей за счет получения гофрированных изделий непосредственно в процессе горячего прессования, рабочие пояски на участках канала с ускоренным истечением металла, предназначенных для осуществле- д ния операции гофрирования, выполнены ве- о личиной 05 — 1,8 мм, а на участках торможения рабочие пояски выполнены величиной 10,5-20 мм, которые кроме того при необходимости снабжены углами торможе- Q ния в пределах 5 — 7О, ф

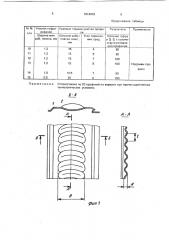

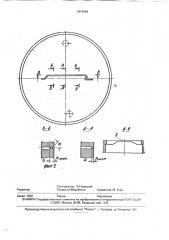

На фиг.1 изображен фасонный профиль () из алюминиевого сплава АД 31, включающий периодически повторяющиеся поперечные гофры (2) и продольные ребра (участки) жесткости (1); на фиг.2 — матрица

° ааеЪ для прессования гофрированного профиля, Канал матрицы выполнен таким образом, что участок, подлежащий гофрированию (3) имеет ширину рабочего пояска 1,2 мм (4), а

1814943

Определение оптимальных размеров рабочих поясков матрицы и углов торможения.

Результаты Примечание

Участок гофри- Краевые гладкие участки профиования ля

Ширина мин. Ширина рабоч, раб, пояска, мм пояска, макс„ мм

Угол торможения, град.

Наличие гофра в g 7 к количеству изготовления и о илей

0,4

100

Выкраш. раб. пояска

0,5

100

3

6

8

2,0

1.2

10,5

22

1,2

1,2

1,2

Надрывы проиля на краевых участках канала, формирующий гладкий профиль, ширина рабочего пояска (5) составляет 15 мм при угле торможения.

Устройство работает следующим образом.

В процессе прессования профиля участок полки профиля (2), имеющий минимальные значения ширины рабочего пояска канала матрицы (4), истекает с большей скоростью, чем приторможенные краевые участки профиля (1).

Таким образом в результате разности скоростей истечения различных участков поперечного сечения профиля, достигающей значений 10-80ф,, участок полки профиля (2) собирается в поперечные криволинейные складки — гофры, закономерно периодически повторяющиеся по всей длине профиля, своими вершинами в плане направленными в сторону истечения, что позволяет получать фасонные гофрированные профили за счет заданной матрицей разности скоростей истечения различных элементов их поперечного сечения, 8ыбор оптимальных размеров рабочих поясков матрицы и углов заходных фасок определен экспериментальным путем. Полученные данные сведены в таблицу.

Положительный эффект от образования периодически повторяющихся поперечных гофр в конструкции профиля при горячем прессовании выражается в том, чтоувеличивается поперечная жесткость профиля на

15 — 20 Д, обеспечивающая при той же толщине повышения местной устойчивости стенки и увеличения нагрузки, а для меньшей нагрузки уменьшение толщины стенки профиля, т.е, сокращение металлоемкости на 10 — 15% и расширение области применения в конструкциях различного функционального назначения (облицовочного, 10 теплотехнического, увеличение для элементов теплопередачи эффективной поверхности в 1,2 — 1,6 раза) и другие эксплуатационные качества.

Формула изобретения

1. Матрица для прессования профилей из алюминиевых сплавов, содержащая канал с рабочими поясками и углами торможения, отличающаяся тем, что, с целью снижения трудоемкости при производстве

20 гофрированных изделий, канал матрицы в поперечном ее сечении выполнен в виде щели, состоящей из участков торможения и ускоренного истечения металла, рабочие пояски нэ участках торможения выполнены величиной 10,5 — 20 мм, а на участках ускоренного истечения Металла — величиной

0,5 — 1,8 мм.

2. Матрица поп,1, о тл и ч а ю ща я с я

30 тем, что углы торможения выполнены на рабочих поясках участков торможения величиной 5 — 7 .

1814943

Продолжение таблицы

П р и м е ч à н и е, Отпрессовано по 20 профилей на вариант при прочих идентичных технологических условиях.

1814943

АР 2

Составитель Б,Галацкий

Техред M,Моргентал Корректор М, Ткач

Редактор

Производственно-издательский комбинат "Патент", r, Ужгород, ул,Гагарина, 101

Заказ 1602 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-36, Раушская наб., 4/5