Способ правки длинномерных цилиндрических изделий

Иллюстрации

Показать всеРеферат

Использование: правка цилиндрических изделий типа валов и осей. Сущность изобретения: способ включает вращение изделий в опорах, изгиб его поперечным усилиеми контроль параметра, характеризующего его остаточную кривизну , в качестве которого избрана величина опорной реакции. Правку ведут до достижения изменения опорной реакции за один оборот изделия заданной величины, определенной при вращении эталонного образца . Способ позволяет повысить производительность и качество правки. 1 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5()з В 21 О 3/00

ГОСУДАР СТ ВЕ ННО Е ПАТЕ Н THOE

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) 4 к тт лЩ.

Й1. ..« -... „,, ОПИСАНИЕ ИЗОБРЕТЕНИЯ

" «

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4804657/27 (22) 20,03.90 (46) 15.05,93, Бюл, М 18 (71) Минский проектно-конструкторский и технологический институт (72) В.Е,Антонюк, Р.Е.Игудесман, А.П.Самосейко, Л.П.Филиппов и В,М.Картузов (56) Заявка Японии N 48-28554, кл. В 21 О

3/10, опублик, 1973, (54) СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ

ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ (57) Использование; правка цилиндрических изделий типа валов и осей. Сущность изоИзобретение относится к обработке металлов давлением и может быть использовано для правки цилиндрических изделий, в частности, для правки валов, осей, протяжек и т.п, Цель изобретения состоит в повышении качества правки и производительности процесса.

Отличие изобретения от прототипа заключается в том, что для определения параметра, характеризующего остаточную кривизну, осуществляют измерение и контролируют изменение опорной реакции, а правку ведут до достижения величиной изменения опорной реакции за один оборот значения, полученного при вращении эталонного изделия с заданной остаточной кривизной под действием максимального для него изгибающего усилия.... Ы„„1814944 А1 бретения: способ включает вращение изделий в опорах, изгиб его поперечным усилием и контроль параметра, характеризующего его остаточную кривизну, в качестве которого избрана величина опорной реакции. Правку ведут до достижения изменения опорной реакции за один оборот изделия заданной величины, определенной при вращении эталонного образца. Способ позволяет повысить производительность и качество правки. 1 ил., 1 табл.

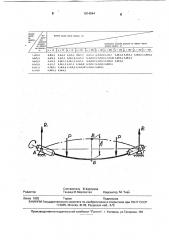

На чертеже представлена схема для реализации способа.

Предлагаемый способ правки осуществляется следующим образом. и

Перед правкой из партии длинномер- Сф ных изделий выбирают иэделие с макси- а мальным допустимым(по чертежу) биением, ф или специально изготавливают такое изделие, которое является эталонным. Эталонное иэделие устанавливают в опоры правильной установки и начинают вращать, Одновременно с вращением к изделию и рикладывают внешние поперечные. изгибающие изделие, силы р, величину которых — в изменяют в процессе правки от нуля до максимального значения, при котором в материале иэделия возникают напряжения, составляющие 0,9.,0,95 предела текучести.

При максимальной деформации изделия эа1814944 г меряют величину изменения его опорной реакции за один оборот. Этэ величина является разницей между максимальным и минимальным значениями опорной реакции изделия в пределах одного оборота, т.е. RRmax — Rm n. Под нагрузкой силой Р изделие занимает положение "Б", которое при вращении практически не изменяется вследствие того, что силы упругости при определенных скоростях не успевают за 1/2 оборота приподнять изделие, нагруженное силой p(грузомт ив высоту h уа —.т.а. h а, t

= О. При этом реакция опор стремящаяся переместить иэделие иэ положения "Б" в положейие "8" равняется:

Rmax Ng аср+ " г де mg — масса изделия;

scp — среднее ускорение всех точек издели

Р -сумма приложеннйх сил (нагрузка)

Минимальная реакция опор и ууь = Х P.

Изменение реакции опор за оборот определяется из выражения . н = айвах Rrnfn = fAg эср

Отсюда видно, что при отсутствии кривизны детали вследствие того, что acp = О, также и и - О, а чем больше начальная кривизна изделия, тем больше аср, и, следовательно, тем больше изменение реакции опор за оборот. Затем производят правку всей партии изделий, в процессе которой ведут прстоянный контроль за величиной изменения опорной реакции R> изделия за один pro оборот, При равенстве контролируемой величины R1 и величины изменения опорной реакции R за один оборот, полученной при правке эталонного изделия, правку прекращают путем снятия поперечной нагруэ«и Р и выключения вращения изделия, Пример. Проводили правку гладких валов из стали 40Х диаметром 7,52+0,01 мм длиной 216 мм. Режймы правки: частота вращения — 2860 мин, величина изгибаю щего усилия Р =62 кг. В результате .правки необходимо получать допустимое биение

ca@os по чертежу — 0,08 мм.

Согласно заявляемому способу правка осуществлялась на установке конструкции

Минского ПКТИ, содержащей два патрона для зажима вала, один из которых связан с приводом вращения, нагрузочное устройство для изгиба изделия и устройство для контроля за величиной опорной реакции вращающегося вала.

Первоначально определили при максимальной нагрузке величину изменения

5 опорной реакции вращающегося вала за один оборот при максимально допустимом биении (0,08 мм). Эта величина равнялась

0,5 кг. Затем произвели правку валов с различной исходной кривизной по заявляемо10 му способу, данные правки приведены в таблице. Кэк видно из таблицы число циклов правки для валов с различной исходной кривизной (биением) различно, Это обьясняется тем, что при достижении на

15 выправляемом валу биения, требуемого по чертежу и равного 0,08 мм, правка автоматически прекращалась, т.е, наличие постоянного контроля за опорной реакцией за оборот вращающего вала, характеризующе20 ro величину биения вала, позволило оптимизировать процесс правки. В то же время при правке этих валов по известному способу число циклов для всех валов независимо от их исходной кривизны было бы или макси25 мальным (n = 300), что снизило бы усталостную прочность валов с исходным биением менее 1,0 мм и производительность процесса, или средним(п=150) что не позволило бы выправить валы с исходной кривизной боМО лее 0,2 мм до требуемого по чертежу параметра.

Таким образом, использование изобретения позволяет повысить качество правки за счет повышения усталосткой прочности

З5 изделия и производительность процесса за счет автоматического выбора оптимального числа циклов для каждого изделия.

Формула изобретения

40 Способ правки длинкомерных цилиндрических изделий, включающий вращение изделия в опорах, изгиб его с постоянно увеличивающим прогиб усилием, направленным перпендикулярно оси, определение

45 в процессе правки на каждом обороте параметра, характеризующего остаточную кривизну изделия, î t л и ч.а ю шийся тем, что, с целью повышения качества получаемых изделий и увеличения производитель50 ности, для определения параметра, характеризующего остаточную кривизну, осуществляют измерение и контролируют изменение опоркой реакции, а и равку ведут до достижения величиной изменения опор55 ной реакции за один оборот значения, полученного при вращении эталонного изделия с заданной остаточной кривизной под действием максимального для него изгибающего усилия.

1814944

Иэненение опорной реакции еа оборот после циклов праеки, кг ии рот ки, (E

150 и 200 п 250

0,10/0,6

Составитель В.Картузоа

Техред M,Mîðråíòàë Корректор M. Ткач

Редактор

Заказ 1602 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

1,0/5,5

О,G/4,3

0,6/3,3

0,4/2,3

О,г/1,2

О, 1/0,6

0,8/4,3.0,6/3,3

0,4/2,3 . 0,3/1,7

0,18/0,1

0,08/0,5

0,6/3,3 0,4/2,3 0,8/1,7

0,4/2,3 0,25/1,9 0,2/1,2

0,30/1,7 0,25/1,5 0,2/1,2

0,25/1,4 0,2/1,2 0,16/0,8

0,16/0,9 0,15/0,9 0,14/О,ОВ

0,08/0,5

0,2/1,2

0,16/0,9

0,16/0,8

0,12/0,7

0,16/0,9 0,1/0,7 0,08/0,6 0,08/0,5 0,08/0,5 0,08/0,5

0,14/0,8 0,11/0,65 0,08/0,5 0,08/0,5

0,12/0,7 0,10/0,6 0,08/0,5

0,10/0,6 0,08/0,5

0,0G/0,5