Способ изготовления изделий с цилиндрическими элементами

Иллюстрации

Показать всеРеферат

Использование: изобретение относится к технике обработки металлов давлением, в частности к способу изготовления корпусов из алюминиевых сплавов методом объемной горячей штамповки при изготовлении корпусных деталей, имеющих форму несколько взаимно пересекающихся цилиндров . Сущность изобретения: заготовку и предварительно отформованную поковку нагревают, затем осуществляют предварительную и окончательную штамповку с промежуточным удалением заусенца. В процессе предварительной штамповки участки заготовки, примыкающие к плоскости разъема, формуют в виде конуса, образующая которого выполнена по касательной к образующей цилиндрических элементов и углом наклона к плоскости разъема 55...65°, а удаление заусенца осуществляют совместно с конусами. Плавный переход от полуцилиндров поковки к заусенцу повышает срок службы штампа. Данный способ позволяет уменьшить время технологического цикла и сократить расходы по эксплуатации печи за счет получения качественных поковок без дополнительного нагрева. 4 ил. Ё

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

{sl)5 В 21 (5/02

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4515798!27 (22) 12.06.89 (46) 15.05.93. Бюл. N 18 (71) Производственное объединение "Южный машиностроительный завод" (72) А,Б.Фрейдин, И.B.Êàðòàøåâ и M.В,Дикун (56) Хацинский М.Т. и Казаков И.Д. Горячая штамповка алюминиевых сплавов, Дом техники, 1964, с.67 — 68, рис.23.

Там же, с. 170-171, рис. 97, (54) СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ

С ЦИЛИНДРИЧЕСКИМИ ЭЛЕМЕНТАМИ (57) Использование: изобретение относится к технике обработки металлов давлением, в частности к способу изготовления корпусов из алюминиевых сплавов методом объемной горячей штамповки при изготовлении корпусных деталей, имеющих форму неИзобретение относится к области обработки металлов давлением, в частности к способу изготовления корпусов из алюминиевых сплавов методом обьемной горячей штамповки, и может быть использовано в цветной металлургии при изготовлении корпусных деталей, имеющих форму нескольких взаимно пересекающихся цилиндров.

Цель изобретения — улучшение качества поковок путем вынесения трещин, образующихся при предварительной штамповке по контуру разъема поковки, за линию среза в удаляемый металл без дополнительного нагрева и повышение стойкости инструмента.

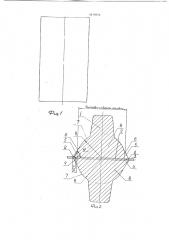

На фиг,1 изображена исходная заготовка перед нагревом ее в печи и предваритель„., ЯЦ „„1814956 А1 сколько взаимно пересекающихся цилиндров. Сущность изобретения: заготовку и предварительно отформованную поковку нагревают, затем осуществляют предварительную и окончательную штамповку с промежуточным удалением заусенца. В процессе предварительной штамповки участки заготовки, примыкающие к плоскости разъема, формуют в виде конуса, образующая которого выполнена по касательной к образующей цилиндрических элементов и углом наклона к плоскости разъема 55...65, а удаление заусенца осуществляют совместно с конусами. Плавный переход от полуцилиндров поковки к заусенцу повышает срок службы штампа. Данный способ позволяет уменьшить время технологического цикла и сократить расходы по эксплуатации печи за счет получения качественных поковок без дополнительного нагрева. 4 ил, ной штамповкой; на фиг.2 — поковка после предварительной штамповки с отформованными конусными выступами, расположенными по контуру разъема поковки за ее чистовыми габаритами с трещинами в их объеме; на фиг,3 — операция среза конусных выступов с трещинами в их объеме и заусенца; на фиг.4 — поковка перед окончательной

ШТаMÏOBKÎÉ.

Данный способ изготовления изделий с цилиндрическими элементами реализован следующим образом, Партию заготовок из сплава AMI 6 диаметром 080 мм и длиной

100 мм каждая загружают в нагревательную .печь ЭЦЭП вЂ” 100, температура в которой

470 15 С.

1814956

Заготовка на предварительную штамповку поступает нагретой до 350.„470" С.

Время нагрева заготовки t = 1,2 мин/мм сечения.

Технологически обоснованное время нагрева заготовки в печи Т = t .Я= 1,2 80 = 96 мин.

Количество заготовок в партии, загружаемой в печь, обычно около 1000 штук, При этом около 10 (заготовок попадают на предварительную штамповку, имея недо- "0 статочный прогрев всей массы, в случае, например, если они находятся дальше других от нагревательных элементов или переохладились на воздухе перед штамповкой.

В результате предварительной штамповки на прессе 4000 тонн в предварительном ручье подогретого до температуры

250...300 С штампа, в поковках 1, нагретых ниже нормы, образуются трещины 2 по контуру разъема 3 поковки 1. Трещины 2 обра- 20 эуются за чистовыми габаритами 4 в конусных участках 5, а не в чистовых габаритах 4, как было ранее, Конусные участки 5 выполняются ограниченными с наружной стороны касательными плоскостями 6 к об- 25 разующим 7 полуцилиндров 8 с углом наклона р к плоскости разъема 9.

Размер Н конусного участка 5 больше глубины h трещин 2 на 2...3 мм, чтобы исключить возможность проникновения этих 30 трещин 2 в чистовые габариты 4 и срезать участки 5, не касаясь чистовых габаритов 4 поковки 1, Обычно глубина трещин 2 составляет 2„,3 мм. Оптимальные размеры Н конусных участков 5 получаются при угле 35 р-55 ...65О. При минимальных радиусах R образующих 7 полуцилиндров 8 (R около 20 мм и меньше) угол p = 55, При увеличении радиуса R полуцилиндров 8 угол р увеличивается, достигая при максимальном R (около 40

100 мм и больше) угла p = 65 .

Глубина h трещин 2 обычно не превышает 2 мм у поковок с минимальным радиусом полуцилиндров, до 3 мм у поковок с максимальным радиусом. Исходя иэ указанного выше, для данного способа угол наклона касательных плоскостей 6 к плоскости разьема 9 составляет 60, что выбирается конструктивно и проверяется графически. Затем конусные участки 5 с трещинами 2 и заусенцем 10 срезают на обрезном штампе 11 или ленточной пилой и перед окончательной штамповкой получают поковку, на которой нет трещин по линии разъема.

Использование данного способа изготовления изделий с цилиндрическими элементами обеспечивает по сравнению с существующими способами следующие преимущества: получение качественных поковок без дополнительного нагрева позволит уменьшить время технологического цикла и сократить расходы по эксплуатации печи; плавный переход от полуцилиндров поковки к заусенцу повышает срок службы штампа.

Формула изобретения

Способ изготовления изделий с цилиндрическими элементами, включающий нагрев заготовки и предварительно отформованной поковки, предварительную и окончательную штамповку с промежуточным удалением заусенца, о т л и ч а ю щ и йс я тем, что, с целью повышения качества получаемых изделий и стойкости инструмента, в процессе предварительной штамповки участки заготовки, примыкающие к плоскости разъема, формуют в виде конуса, образующая которого выполнена по касательной к образующей цилиндрических элементов и углом наклона к плоскости разъема о

55 — 65, а удаление заусенца осуществляют совместно с конусами, jg14956

ЧЬг, 2

1814956

Составитель M.TàpëàBñêàÿ СД д ф

Техред М.Моргентал Корректор М. Петрова

Редактор

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101

Заказ 1602 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб.. 4/5