Способ изготовления зубчатых колес

Иллюстрации

Показать всеРеферат

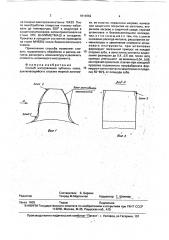

Сущность изобретения: при штамповке заготовки формируют локальный припуск на каждой стороне зуба в зоне пятна контакта зацепления размером до 0,4...0,5 мм, после чего припуск уменьшают до величины 0,04...0,08 мм горячей прокаткой. При холодной прокатке полученного полуфабриката формируют пятно контакта зацепления в пределах 50...60% от площади зуба колеса. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

n1)5 В 21 К 1/30

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ 6

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4744789/27 (22) 03,10,89 (46) 15.05.93. Бюл. N 18 (71) Камское объединение по производству большегрузных автомобилей (72) Б.M.Áåðëèí, В.И,Лапытько и В.В.Лобанов (56) Опытно-конструкторские работы по обработке параметров точной горячей штамповки сателлитов дифференциала", отчет, Новочеркасск, 1988; номер госрегистрации 01840067 — 2901, Изобретение относится к беэотходным технологическим процессам, основанным на пластическом деформировании металлов, и может быть использовано для изготовления зубчатых колес значительно больших диаметров зубчатого венца.

Цель изобретения — снижение расхода металла и трудоемкости механической обработки зубьев, расширение номенклатуры и увеличение стойкости штамповайного инструментаа.

На фиг.1 изображена схема, реализующая способ, где отштампованные заготовки выглядят как незаполненные объемы в локальных зонах в сравнении с окончательным профилем зубьев; на фиг.2 — вид А на фиг.1.

Способ осуществляют следующим образом.

Нарезают мерные заготовки, очищают их от окалины и грязи, проводят первичный нагрев до температуры 210-260 С и наносят защитное покрытие. Затем вторично нагревают в безокислител ьной среде до температуры

800-1050 и штампуют на прессе, Полученные . поковки охлаждают на воздухе и производят

„„OUI„„1814962 А1 (54) СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ

КОЛЕС (57) Сущность изобретения; при штамповке заготовки формируют локальный припуск на каждой стороне зуба в зоне пятна контакта зацепления размером до 0,4...0,5 мм, после чего припуск уменьшают до величины

0,04...0,08 мм горячей прокаткой, При холодной прокатке полученного полуфабриката формируют пятно контакта зацепления в пределах 50...60% от площади зуба колеса, 2 ил.

1 дробеочистку. поверхности, Затем горячей штамповкой оформляют неправильный профиль зуба: локальные пазухи и припуск

0,4-0,5 мм в зоне пятна контакта. После чего припуск уменьшают до величины

0,04...0,08 мм горячей прокаткой, а затем при холодной прокатке полученного полуфабриката формируют пятно контакта зацепления в пределах 50 — 60% от площади зуба, Пример, Заготовку под штамповку прямоэубой шестерни нарезали иэ стали марки 15ХГМ2ГА на прессе "Ficcep — 1600", о истили от окалины дробью и после нагрева в индукторе "ИСОК-1500: до температуры

240 покрыли каллоидным графитом. Нагрев заготовки под штамповку производили в индукторе "ИСОК вЂ”.1600" до температуры 10300, Для предотвращения образования окалины внутрь индуктора подавали технический азот, а вход и выход индуктора были защищены пламенными завесами газовых горелок.

Штамповку шестерни проводили на прессе

"LZK — 6300". Поковку охлаждали в горячей мыльной воде. Черновую мехобработку отверстия с базированием на зубья проводили

1814962

Формула изобретения

Способ изготовления зубчатых колес, заключающийся в отрезке мерной заготовфУ /

Ф Г Г

Составитель Б. Берлин

Техред M.Mîðãåíòàë Корректор С. Шекмар

Редактор

Заказ 1603 Тираж Подписное . ВНИИПИ Государственного комитета йо изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушскэя наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 на токарно-винторезном станке 16К20, После мехобработки отверстия поковку нагревали до температуры 920 в индукторе в защитной атмосфере, затем прикатывали на стане ЗПС ВНИИМЕТМАШ и охладили.

Прокатку в холодном состоянии проводили на стане МН5362 после безокислительного отжига, Применение способа позволяет снизить трудоемкость обработки и расход металла, расширить номенклатуру и увеличить стойкость штампового инструмента. ки, ее очистке, первичном нагреве, нанесении защитного покрытия на заготовку. вторичном нагреве в защитной среде, горячей штамповке и безокислительном охлаждении, отл и ч а lo ù è é ся тем, что, с целью снижения расхода металла, расширения но+ менклатуры и увеличение стойкости Штампового инструмента, при штамповке формируют локальный припуск на каждой

10 стороне зуба, в зоне пятна контакта зацепления размером до 0,4...0,5 мм, после чего, припуск уменьшают до величины 0,04...0,08, мм горячей прокаткой, а затем при холодной прокатке полученного полуфабриката фор15 мируют пятно контакта зацепления в пределах 50-60% от площади зуба.