Способ изготовления инструмента для получения микроребристой поверхности

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению , в частности к технологии изготовления инструмента для получения эле.м§нтов обшивки летательных аппаратов, На заготовке вырезают параллельно расположенные канавки , каждая из которых в сечении имеет треугольную форму. Обработанную поверхность заготовки покрывают слоем жидкого полимера, .который в результате полимеризации превращается в эластичное пластинчатое изделие с параллельно расположенными ребрами , каждое из которых в любом поперечном сечении имеет треугольное сечение. Затем на продольные кромки эластичного Пластинчатого изделия воздействуют растягивающими усилиями до получения на его поверхности эталонного рельефа, идентичного заданному рельефу изготавливаемой микроребристой -поверхности. Полученное деформированное эластичное пластинчатое изделие используют в качестве вспомогательной матрицы с контр-эталонным рельефом, которую в дальнейшем используют для тиражирования микроребристой поверхности с переменным шагом оребрения вдоль смежных ребер треугольного сечен ия. 10 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУбЛИК

1814966 А1 (я)л В 23 В 1/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4875311/08 (22) 19.10.90 (46) 15.05,93. Бюл. ¹ 18 (71) Харьковский авиационный институт им.

Н,Е.Жуковского (72) И.В.Фадеев (56) Федотов А,И. Технология автоматизированного нанесения штрихов и знаков, Л„

Машиностроение, 1977, с. 198 — 199. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА ДЛЯ ПОЛУЧЕНИЯ МИКРОРЕБРИСТОЙ ПОВЕРХНОСТИ (57) Изобретение относится к машиностроению, в частности к технологии изготовления инструмента для получения элементов обшивки летательных аппаратов, На заготовке вырезают параллельно расположенные канавки, каждая из которых в сечении имеет треугольную форму. Обработанную поверхИзобретение относится к самолетостроению и может быть использовано при изготовлении инструмента для получения покрытия для обшивки летательных аппаратов.

Цель изобретения — расширение технологических возможностей за счет получения переменного шага микроребрения вдоль смежных ребер.

Поставленная цель достигается тем, что в известном способе изготовления инструмента для получения микроребристой поверхности, согласно которому на поверхности листового материала вырезают параллельно расположенные канавки заданного профиля, согласно изобретению, обработанную поверхность из внтиадгезионного материала покрывают слоем жидкого полимера, который в результате полимеризации превращается в ность заготовки покрывают слоем жидкого полимера, >соторый в результате полимериэации превращается в эластичное пластинчатое иэделие с параллельно расположенными ребрами, каждое из которых в любом поперечном сечении имеет треугольное сечение, Затем на продольные кромки эластичного пластинчатого изделия воздействуют растягивающими усилиями до получения на его поверхности эталонного рельефа, идентичного заданному рельефу изготавливаемой микроребристой поверхности. Полученное деформированное эластичное пластинчатое изделие используют в качестве вспомогательной матрицы с контр-эталонным рельефом, которую в дальнейшем используют для тиражирования микроребристой поверхности с переменным шагом оребрения вдоль смежных ребер треугольного сечения. 10 ил. эластичное пластинчатое изделие с парал- ° лельно расположенными канавками, а затем на продольные кромки этого изделия воздействуют растягивающими усилиями до получения на его поверхности эталонного рельефа, идентично заданному рельефу изготавливаемой микроребристой поверхности, после чего деформированное эластичное пластинчатое изделие используют в качестве вспомогательной матрицы для изготовления рабочей матрицы с контр-эталонным рельефом., которая в дальнейшем уже является рабочим инструментом для тиражирования микроребристой поверхности с переменным шагом оребрения вдоль смежных ребер.

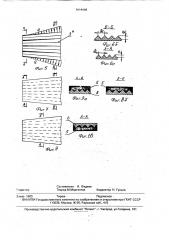

- На фиг,1 представлена заготовка с параллельно расположенными канавками треЪ

1814966 угольного сечения, вид в плане; на фиг,2а,б.в — соответственно сечения А — А, Б — Б, В-В на фиг.1; на фиг.З вЂ” заготовка с неразделенным эластичным пластинчатым изделием, вид в плане; на фиг4 — сечение А-А на фиг,З; на фиг.5 — эластичное пластинчатое изделие после его деформации под воздействием растягивающих усилий, вид в плане; на фиг,6а,б — соответственно сечения А — А, Б — Б на фиг.5; на фиг.7 — вспомогательная и рабочая матрицы в неразделенном состоянии, вид в плане; на фиг.8а,б — соответственно сечения А — А, Б — Б на фиг,7; на фиг,9 — неразделенные рабочая матрица и готовое изделие, поверхность которого имеет заданный микрорельеф; на фиг,10 — сечение А — А на фиг.9, Способ осуществляется следующим образом.

На листовой заготовке 1 вырезают параллельно расположенные канавки 2 (фиг.2а,б), при этом высота Н каждой канавки плавно изменяется от одного конца к другому (фиг,2в). Указанную операцию осуществляют путем деформации заготовки и придания ей цилиндрической формы, установки деформированной заготовки в центрах токарного станка с заданным эксцентриситетом, выполнением канавок путем точения резцом и возвращением обработанной заготовке исходного плоского профиля, Из обработанной заготовки вырезают ту часть, которая имеет рельеф, изображенный на фиг.1 и 2 (а,б,в), Обработанную заготовку покрывают слоем жидкого полимера, который в результате полимеризации превращается в эластичное пластинчатое изделие 3, в котором ребра 4 расположены параллельно, при этом высота Н каждого ребра плавно возрастает от минимального Н 1 до максимального значения Hz (фиг.3 слева направо).

Эластичное пластинчатое изделие 3 после полимериэации материала снимают с заготовки 1 и растягивают на плоском основании 1 (не показано) путем воздействия на продольные боковые кромки изделия 3 соответствующих усилий, величина и направление которых зависят от заданного рельефа изготавливаемой поверхности, а также эластичных свойств полимера. Растяжение изделия прекращают в тот момент, когда рельеф деформированной поверхности иэделия 3* будет идентичен заданному рельефу, т,е. когда деформированная поверхность может рассматриваться в качестве эталонной. После этого деформированное иэделие 3* фиксируют нг.упомянутом плоском основании и в таком состоянии используют для изготовления рабочей матрицы 5. Для этого изделие материал объекта, на котором формиру30 ется микроребристая поверхность заданно го рельефа — компаунд ВГО-1; оборудование для обработки заготовки 1: шлифованная стальная цилиндрическая оправка и 210х350 мм, токарный

35 станок 16К20Т; режим обработки заготовки 1: эксцентриситет 0,02 мм, скорость вращения оправкй с заготовкой — 180 об/мин, подача резца — 0,03 ммlоб;

40 оборудование для создания растягивающих усилий, воздействующих на эластичное пластинчатое изделие, выполнено в виде пластинчатых зажимов, охватывающих продольные кромки изделия 3, к которым

45 подводится усилие от четырех нагружателей винтового типа.

В результате обработки заготовки 1 в соответствии с технологией, описанной выше, на ее поверхности были вырезаны па50 раллельные канавки треугольного сечения, шаг которых в любой точке был равен 0,03 мм, а высота изменялась от 0,03 до 0,05 мм.

Поверхность обрабатываемой заготовки была покрыта слоем жидкого полимера КЛТ

55 толщиной 0,7 мм, который после полимериэации превратился вэластичное пластинчатое покрытие. Поверхность последнего . представляла микроребристый рельеф, у которого.ребра имели форму и размеры соот10

3* покрывают слоем жидкого полимера. который после полимеризации приобретает форму жесткого тела, поверхность которого имеет контр-эталонный рельеф, т.е. каждая канавка в любом поперечном сечении имеет заданную форму, канавки прямолинейны и, расположены веерообраэно. Изготовление заданной микроребристой поверхности осуществляют методом тиражирования, для чего поверхность рабочей матрицы 5 покрывают соответствующим полимером 6, на котором необходимо получить заданный рельеф, и после отверждения снимают.

Пример (конкретное выполнение). Для изготовления микроребристой поверхности в виде веерообразно расходящихся прямолинейных ребер треугольной формы высотой Н = 0,03 мм, минимальным шагом S< =

=0,03 мм, максимальным шагом Sz =0,05 мм, длиной ребра L = 285 мм были использованы следующие материалы и оборудование материал заготовки 1 (фиг.1,2) — пленка из фторопласта, толщиной д= 0,25 мм; материал для изготовления эластичного пластинчатого изделия 3 — кремнийорганический компаунд КЛТ; материал для изготовления рабочей матрицы 5 — эпоксидный компаунд К вЂ” 153;

1814966. ветствующих участков канавок обработанной заготовки, а канавки — форму и размеры соответствующих участков ребер обработанной заготовки, На продольные боковые кромки эластичного пластинчатого изделия с помощью винтовых нагружателей воздействовали растягивающими усилиями, при этом в процессе растяжения контролировали параметры рельефа с помощью микроскопа МПБ-9. Растяжение завершили в момент идентификации рельефа пластинчатого эластичного изделия с заданным рельефом изготавливаемой микроребристой поверхности. Деформированное эластичное изделие зафиксировали на стальной пластинке толщиной д = 10 мм посредством вакуумного обжатия. Полученную вспомогательную матрицу использовали для изготовления рабочей матрицы из компаунда К-153, после чего уже на ней тиражировали рабочие микроребристые поверхности с веерообразно расходящимися ребрами из, компаунда ВГ0-1.

По сравнению с прототипом предложенный способ позволяет получить микроребристые поверхности с переменным шагом оребрения вдоль смежных ребер, при этом характер количественного и качественного изменения шага может быть раз5 личным в зависимости от аэродинамических требований к данной поверхности.

Формула изобретения

Способ изготовления инструмента для получения микроребристой поверхности, 10 согласно которому на поверхности листовой заготовки образуют параллельно расположенные канавки заданного профиля, о т л ич а ю шийся тем, что, с целью расширения технологических возможностей за счет пол15 учения переменного шага оребрения вдоль смежных ребер; используют листовую заготовку из антиадгезионного материала, после обработки канавок покрывают ее слоем жидкого полимера. снимают его после пол20 имеризации, а затем на продольные кромки полученного изделия воздействуют растягивающими усилиями до получения на его поверхности рельефа, идентичного заданному, после чего деформированное изделие ис25 пользуют как вспомогательную матрицу для изготовления матрицы с контр-эталонным рельефом.

1614966

Фи -.

4-А

6ЪГ. Усу

Составитель И, Фадеев

Техред M,Ìîðãåíòàë Корректор Н. Гунько

Редактор

Заказ 1603 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101