Устройство для зенкерования

Иллюстрации

Показать всеРеферат

Использование: в обработке металлов резанием в частности в обработке радиальных отверстий в трубах после газовой резки . Сущность изобретения: к шпинделю 1 прикреплена направляющая 5 с ножами 6. В пазы 7 лепестками 8 входит упор 9, жестко связанный с осью 10. Стержень 14 размещен в сквозном радиальном отверстии оси 10 и соединен посредством втулки 15 и подшипников 16 с корпусом 17. С помощью резьбового соединения корпус 17 соединен со стаканом 20, связанным со шпинделем 1 с помощью штифта 23. Корпус 17 соединен с приводом осевого перемещения. 6 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 23 В 41/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР)

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

f/

Фиг/ (21)4935178/08 (22) 08.04.91 (46) 15.05.93.Бюл. 34 18 (75) В.Ф.Устименко (56) Авторское свидетельство СССР

hk 1364402, кл. В 23 В 29/03, 1988. (54) УСТРОЙСТВО ДЛЯ ЗЕНКЕРОВАНИЯ (57) Использование: в обработке металлов резанием в частности в обработке радиальных отверстий в трубах после газовой рез„, Я2„„1815003 А1 ки. Сущность изобретения: к шпинделю 1 прикреплена направляющая 5 с ножами 6.

В пазы 7 лепестками 8 входитупор 9, жестко связанный с осью 10. Стержень 14 размещен в сквозном радиальном отверстии оси

10 и соединен посредством втулки 15 и подшипников 16 с корпусом 17. С помощью резьбового соединения корпус 17 соединен со стаканом 20, связанным со шпинделем 1 с помощью штифта 23, Корпус 17 соединен с приводом осевого перемещения. 6 ил.

ОО (л

С) С>

Сд

1815003

Изобретение касается обработки металлов резанием и может быть использовано для снятия наплывов металла и грата в радиальных отверстиях труб после газовой резки, например, в котлостроении.

Целью настоящего изобретения является осуществление обработки радиальных отверстий в трубах с отклонениями от концентричности, снятия грата, возможность обработки отверстий в широком диапазоне диаметров без переналадки инструмента и повышение производительности труда при обработке, Для достижения этой цели в устройстве для эенкерования, содержащее шпиндель, направляющую, ножи, упор, корпус, стакан, привод осевого перемещения, новым является то, что четыре ножа расположены в

Т-образных пазах; пазы расположены под углом к оси шпинделя; ножи соединены между собой подвижно с упором с помощью радиальных пазов; упор соединен с осью, размещенной подвижно в осевом направлении, в направляющей; ось с помощью стержня проходящего через него радиально, втулки, упорных подшипников, корпуса кинематически соединена приводом осевого перемещения: шпиндель через штифт, втулку, упорные подшипники, соединен со стаканом, который с помощью резьбы соединен с корпусом.

Положительный эффект здесь достигается за счет радиальной подачи ножей с одновременной осевой подачей во время обработки, широкий диапазон обрабатываемых диаметров или возможность обработки большого припуска, возможность обработки радиальных отверстий в трубах с значительным отклонением от концентричности.

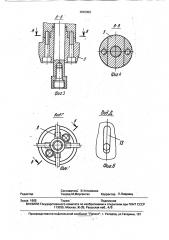

На фиг.1 показано устройство для зенкерования, разрез; на фиг.2 — разрез А-А на фиг.1; на фиг.3 — разрез Б-Б на фиг.5; на фиг,4 — разрез  — В на фиг.3; на фиг.5 — вид по стрелке Г на фиг. 1; на фиг.б — вид по стрелке Д на фиг.1.

Устройство состоит из шпинделя 1 с конусом 2 Морзе, входящим в шпиндель сверлильного станка 3 и закрепленным на шпинделе станка с помощью клина 4, В нижней части шпинделя жестко прикреплена направляющая 5. В направляющей 5 наклонно оси выполнены Т образные пазы, в которых размещены ножи 6. В нижней части ножеи выполнены горизонтальные пазы 7. В пазы 7 своими лепестками 8 входит упор 9, Упор 9 жестко прикреплен к оси 10. Ось 10 проходит через центральное отверстие направляющей 5.

В нижней части шпинделя 1 выполнено осевое отверстие 11, куда заходит головка

12 оси 10.

На уровне отверстия 11 выполнены ра5. диальные овальные окна 13.

В головке 12 оси 10 сделано сквозное радиальное отверстие, в которое входит стержень 14.

Стрежень 14 проходит через окна 13 и

10 соединяется со втулкой 15, расположенной между двумя упорными подшипйиками 16.

Подшипники размещены в корпусе 17 и поджаты снизу гайкой 18.

В корпусе 17 концентрично оси выпол"5 нена резьба 19.

По резьбе 19 корпус 17 соединяется со стаканом 20.

В стакане 20 размещены два упорных подшипника 21, между которыми располо20 жена втулка 22, которая охватывает шпиндель 1.

Втулка 22 жестко соединена со шпинделем 1 посредством штифта 23.

Подшипники 21 сверху ограничены от

25 осевого перемещения крышкой 24, которая соединена со стаканом 2 посредством резьбы 19.

С корпусом 17 жестко соединен привод осевого перемещения в виде маховичка 25.

Со стаканом 20 жестко соединен стержень 26.

Корпус 17 наружной поверхностью входит в расточку кронштейна 27, который же35 стко крепится к столу сверлильного станка.

Работа эенкеровального устройства происходит следующим образом:

Вращая маховичок 25 по часовой стрелке, если смотреть сверху, перемещают кор40 пус 17 в сборе с другими деталями максимально вниз, при этом осевое усилие передается через подшипники 16 и втулку

15, стержень 14, ось 10, упор 9 на ножи 6, при этом стрежень 14 скользит в радиаль45 ном направлении к центру и при этом устанавливается минимальный диаметр

Зенкера.

При вращении маховичка 25, стакан 20 с помощью поводка 26 придерживается от

50 вращения устройством, связанным с неподвижной частью станка.

Это может быть кронштейн с вертикальным пазом, куда заходит поводок 26.

Этот кронштейн не показан.

Перемещение корпуса 17 вниз при вращении маховичка 25 по часовой стрелке при виде сверху происходит при правом исполнекии резьбы 19..

Перемещение корпуса 17, а в конечном. счете и радиальное перемещение ножей мо1815003 жет происходить независимо от того вращается шпиндель 1 или нет.

После установления минимального размера Зенкера все устройство вместе со шпинделем станка опускается вниз на обрабатываемоее отверстие.

При необходимости производится центрирование отверстия заготовки по отношению к оси Зенкера по касанию режущих кромок ножей 6 к кромке отверстия.

После этого включается вращение шпинделя.

Вращением маховичка 25 против часовой стрелке производится навинчивание корпуса 17 на стакан 20, при этом корпус 17 перемещается вверх.

Через подшипники 16, втулку 15, стержень 14, ось 10, упор 9, осевое перемещение передается на ножи 6, которые перемещаясь по Т образным пазам одновременно перемещаются в радиальном направлении, при которой производится обработка отверстия.

Контроль окончания обработки производится по угловому. положению маховичка 25.

Кронштейны 27 воспринимает радиальные силы резания возникающие при обработке отверстий с отклонением от концентричности.

Выполнение устройства для зенкерования в таком виде позволяет производить обработку радиальных отверстий в трубах, имеющих большие отклонения от концентричности, возможности обработки диаметров отверстий в широком диапазоне или с большим припуском, а также повысить производительность труда за счет одновременной радиальной и осевой подачи.

Формула изобретения

Устройство для зенкерования, содержащее связанную со шпинделем направляю5 щую, в пазах которой размещены ножи с воэможностью перемещения в осевом и радиальном направлениях, при этом направляющая соединена с приводом осевого перемещения, о т л и ч а ю щ е е с я тем, что, 10 с, целью расширения технологических возможностей посредством обработки в трубах радиальных отверстий, имеющих отклонения от соосности из-за наплывов и грата после газовой резки, устройство снабжено

15 размещенной соосно со шпинделем осью, жестко связанным с последней упором, на одном конце которого выполнены лепестки, предназначенные для размещения в горизонтальных пазах, которые выполнены в но20 жах. соединенным с осью стержнем, размещенным в окнах, которые выполнены в шпинделе перпендикулярно оси, жестко связанной со стержнем втулкой, предназначенными для контактирования с последней

25 подшипниками, охватывающими последние контактирования с последней подшипниками, охватывающим последние корпусом, кинематически связанным с приводом осевого перемещения, стаканом, установленным со30 осно с корпусом с воэможностью осевого перемещения относительно последнего и связанным с ним посредством резьбового соединения, размещенной в стакане дополнительной втулкой, предназначенными для

35 контактирования с последней дополнительными подшипниками и жестко связанным с дополнительной втулкой штифтом, закрепленным в шпинделе перпендикулярно последнему, причем пазы в направляющей

40 выполнены Т-образными.

1815003

Составитель В.Устименко

Техред М.Моргентал Корректор Л.Ливринц

Редактор

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101 а

Заказ 1605 Тираж " - Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж;35, Раушская наб„4/5,