Устройство для электроэрозионного легирования деталей типа тел вращения

Иллюстрации

Показать всеРеферат

Использование: нанесение покрытий из порошковых материалов на цилиндрические детали. Сущность изобретения: в про2 цессе обработки производят очистку поверхности электрода-инструмента 4 от вторичных структур. Для этого вне зоны обработки расположен абразивный, круг 15, установленный с возможностью вращения и подпружиненный в осевом направлении. Упор 1.8 задает положение круга 15 относительно электрода-инструмента 4. Этим обеспечивается поддержание постоянного зазора между электродом и обрабатываемой деталью 3. Упор 18 может быть выполнен в виде шарикоподшипника с наружным кольцом из износостойкого материала. Для регулировки положения упора 18 относительно торца абразивного круга 15 ось подшипника связана с микрометрическим винтом. 1 з.п. ф-лы, 3 ил.. ел С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (s1)s В 23 Н 9/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4944029/08 (22) 10.06.91 (46) l5.05.93. Бюл. М 18 (71) Хабаровское отделение Института машиноведения и металлургии Дальневосточного отделения АН СССР (72) В.П.Кучеренко, Ю.И.Мулин и А.Д.Верхотуров (56) Авторское свидетельство СССР

М 837717, кл. В 23 Н 9/00, 1981, (54) УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ЛЕГИРОВАНИЯ ДЕТАЛЕЙ ТИПА

ТЕЛ ВРАЩЕНИЯ (57) Использование: нанесение покрытий из порошковых материалов на цилиндрические детали. Сущность изобретения: в процессе обработки производят очистку поверхности электрода-инструмента 4 от вторичных структур. Для этого вне.зоны обработки расположен абразивный. круг 15, установленный с возможностью вращения и подпружиненный в осевом направлении. Упор

18 задает поло>кение круга 15 относительно электрода-инструмента 4. Этим обеспечивается поддержание постоянного зазора между электродом и обрабатываемой деталью 3.

Упор 18 может быть выполнен в виде шарикоподшипника с наружным кольцом из иэносостойкого материала. Для регулировки поло>кения упора 18 относительно торца абразивного круга 15 ось подшипника связана с микрометрическим винтом. 1 з.п. ф-лы, 3 Я ил. 1

Изобретение относится к электрофизи ческим и электрохимическим методам обработки, в частности к устройствам для . электроэрозионного нанесения покрытий порошковыми материалами и может быть ис- пользовано для нанесения покрытий на цилиндрические детали, Целью изобретения является повыше ние производительности процесса электро. эрозионного нанесения покрытий и улучшение качества получаемых покрытий . за счет очистки рабочей поверхности дискового электрода от вторичных структур и

i поддержания постоянного зазора между электродом и деталью.

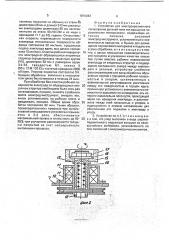

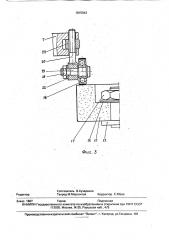

На фиг. 1 изображена принципиальная схема устройства; на фиг. 2 — шпиндель с чашечным кругом; на фиг. 3 — регулирующий упор с регулировочным мйкрометрическим вйнтом, .

Устройство содержит "(см.фиг,1) источник 1 электроиМпульсов с проводящими проводами 2. Провод катодной цепи подключен к обрабатываемой детали 3, а провод анодной цепи — к дисковому электроду-инструменту 4, установленному с возможностьв.вращения в корпусе 5. Бун кер для порошка б размещен на корпусе 5 с возможностью лодачи порошка о зазор между обрабатываемой деталью 3 и электродом 4, Корпус 5 вместе с дисковым электродом-инструментом 4 имеет и родил ь ную подачу вдоль оси детали 3, В состав устройства входит монтажная плита 7, которая крепится к корпусу 5 винтами 8 через регулировочные пазы. На монтажной плите 7 ра змещены электродвигатель 9 со шкивом, обойма 10 с подшипниками качения 11, шпиндельная втулка со шкивом 12, пустотелый шпиндель

13, пружина 14, шлифовальный круг 15, закрепленный на шпинделе с помощью шайбы 16 и гайки 17 (см.фиг.2). По поверхности шлифовального круга 15 обкатывается упор

18- ролик, выполненный ввиде шарикоподшйпника с наружным кольцом из износостойкого материала (см.фиг.3). Упор 18 смонтирован на оси 19 и закреплен на державке 20 гайкой 21,с шайбой 22. Резьбовой участок державки 20, выполненный в виде микрометрического винта; входит в отверстие кронштейна монтажной плиты 7, в пазу которого размещена микрометрическая гайка 23.

Исходное состояние устройства следующее. Источник 1 технологического тока включен. На шпиндель корйуса 5 устанавливается дисковый электрод-инструмент 4, а в центрах устройства (не показаны) — обрабатываемая деталь 3, Устанавливается необходимый зазор между обрабатываемой деталью 3 и дисковым электродом 4, уточняется положение бункера для порошка 6. С помощью винтов 8 и пазов определяется положение монтажной плиты 7 с таким расчетом, чтобы поверхность шлифовального круга 15 с небольшим натягом входила в контакт с рабочей поверхностью дискового электрода. Микрометрической гайкой 23 и

"0 державкой 20 фиксируется положение упора 18,которое 6беспечивает в конечном итоге выдерживание постоянного заданного зазора между обрабатываемой деталью 3 и дисковым электродом-инструментбм 4.

15 Устройство работает следующим образом, Вначале запускается привод вращения (не показан) обрабатываемой детали 3. ПриМем для определенности, что деталь 3 вра20 щается против часовой стрелки. Включается вращение дискового электрода по часовой стрелке, вращение электродвигателя 9 со шкивом,от которого через клиноременную передачу вращения передается шпиндельН0А втулке со шкивом 12, пустотельному шпинделю 13,шлифовальному кругу 15. Ве: личина прижатия {натяг) шлифовального круга 15 к поверхности дискового электрода регулируется положением упора 18 с изно30 состойким слоем с помощью микрометрической гайки 23. При подаче из бункера б порошкового материала в зазор между деталью 3 и дисковым электродом и включении подачи дискового электрода 4 вдоль оси

35 детали (условно не показано) включается источник 1 импульсного тока

В процессе работы при пропускании порошкового материала из бункера через зазор между деталью 3 и дисковым

40 электродом вторичные структуры образуются на поверхности детали, а также и на рабочей поверхности дисковог6 электрода, Дискретные образования вторичных структур на рабочей поверхности электрода уда45 ляются при вращении шлифовального круга

15. При этом постоянная величина заданного зазора между обрабатываемой деталью 3 и дисковым электродом обеспечивается положением упора 18, 50. Описываемая конструкция устройства позволяет за один проход электрода-инст румента при непрерывном цикле работы получить покрытие с хорошими показателями по сплошности и толщине.

55 Пример выполнения конструкции устройства. Осуществлялась обработка деталей на установке "Разряд-3А" на З- л, 5-м режимах (рабочее напряжение 0р =200, 400

В, рабочий ток !р = 1,2-2,0 Л). Частота следования импульсов составляла 100-150 Гц. На1815043 о носилось покрытие на образец из стали 45 Ф о р м у л а и э о б р е т е н и я диаметром 28 мм и длиной 240 мм дисковы- . 1. Устройство для электроэрозион ного ми электродами диаметром 85 мм изготов- легирования деталей типа тел вращения поленными из стали 40х10С2М и из меди с рошковыми материалами, содержащее исприсадкой от 1 до 8% кадмия, Относитель- 5 точник питания, дисковый ная скорость перемещения поверхности:электрод-ийструмент,установленный с возэлектрода относительно поверхности об- можностью вращения, и бункер для размеразца составляла 60 мм!мин, продольная щения порошкового цатериала и подачу его подача электрода вдоль оси детали состав- в зону обработки, о т л и ч а ю щ е е с я тем; ляла 10 мм/мин. Очистка рабочей поверхно- 10 что, с целью повышения производительности электрода от образующихся вторичных стй процесса и улучшения качества покрыструктур осуществлялась чашечйым кругом тия путем очистки рабочих поверхностей (ЧК), диаметром 50 мм с размерами зерен электрода от вторичных структур и поддер24-36, твердостью М1, связка К жание постоянного зазора между электро(50х13 М 130 К) с частотой вращения 2800 15 дом и деталью, устройство снабжено об/мин. Упругое поджатие составляло 5W, расположенными вне зоны,обработкиабра. Процесс обработки выполнен в непрерыв- зивным кругом с торцевой рабочей поверхйом цикле без остановки в течение 24 мин. костью и упором, установленным с

При обработке без очистки рабочей по- возможностью регулирования расстояния верхности электрода от образующихся вто- 20 между его поверхностью и торцом круга, ричнйх структур необходимо было семь раз причем круг установлен с возможностью сбостанавливать процесс, снимать с рабочего . вместного вращения со шпинделем, ось коместа электрод-инструмент, очищать его, торого параллельна плоскости, проходящей

: вновь устанавливать на рабочее место и " через ось вращения электрода, и располопродолжать процесс. Общее время абра- 25 жена между этой плоскостью и упором; и ботки составляло 62 мин. Таким образом, подпружинен в осевом направлении для производительность проЦесса при исполь- обеспечения его поджатия к электроду и зовании описываемого устройства повыша- упору. ется в 2,6 раза, обеспечивается - 2. Устройство йо п.1; о тл и ч а ю щ е емаксимальный привес и сплошность до 80- 30 с я тем, что упор выполнен в виде шарико85% при улучшении равномерности толщи- подшипника с наружным кольцом из иэноны покрытий за счет непрерывности состойкого материала, установленного на выполнения процесса. - : .оси; связанйой с микрометрическим винтом, 1815043

ФЫ2. Л

Составитель B.Êó÷åðåíêî

Техред M.Mîðråíòàë Корректор С.Юско

Редактор

Производственно-издательский комбинат "Патент", г; Ужгород. ул.Гагарина, 101

Заказ 160Т Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5