Плазмотрон

Иллюстрации

Показать всеРеферат

Использование: металлургия, поверхностная закалка материалов. Сущность изобретения: плазмотрон косвенного действия для поверхности закалки материалов с секционированной межэлектродной вставкой и соплом содержит сужающуюся входную конусную и выходную цилиндрическую части, отношение диаметра канала к диаметру выходного отверстия орпла выполнено в пределах dK/dc 2,0...4,0, а отношение длины цилиндрической части к длине отверстия сопла выполнено в пределах 1к/1с 0,25..0,50. Конструкция плазмотрона повышает плотность тепловой мощности и скорость охлаждения обрабатываемого материала. 1 ил., 1 табл. w е

<. ИК Э СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РГСПУВПИК (я)ю В 23 К 10/00

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОмстВО сссР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИ (54) ПЛАЗМОТРОН

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (22) 4913869/08 (22) 29.12.90 (46) 15;05.93. Бюл. № 18 (71) Мариупольский металлургический институт (72) И,И.Пирч, С.С.Самотугин, Г.Г,Псарас и

В.А.Петруничев (56) Richar G., Mlakar F, Povrslnska Kalenjc $.

plasmo.-ЧагИпа Technlka, 1982, № 31, $. 1-2, Кулагин И,Д., Николаев А;В. Дуговая плазменная струя как источник теплоты при обработке материалов, Сварочное производство, 1959, ¹ 9, с, 1-6, Стельмах Г.П„ Чесноков Н.А., Сахнев

А.С, Об особенностях теплообмена в канале секционного газового электродугового подогревателя. — Инженерно-физический журнал. 1966, Т,Х, № 4, с. 508-5.

Крапошин В,С. Термическая обработка стали и сплавов с применением лазерного луча и прочих прогрессивных видов нагрева.

Металловедение и термическая обработка.

Т. 21. Итоги науки и техники ВИНИТИ AH

СССР, M. 1987 с. 144-206, Известна конструкция плазмотрона прямого действия PR104, применяемого для поверхностной закалки. Конструкция данного плазмотрона позволяет осуществить быстрый нагрев закаливаемой поверхности материала и образование упрочненного слоя определенной глубины с более высокой твердостью по сравнению с исходным состоянием. Недостатком данного плазмотрона является оплавление поверхности материала, что обусловлено наличием на поверхности активного пятна плазменной дуги при нагреве плазмотроном прямого

„„59„„1815067 А1 (57) Использование. металлургия, поверхностная закалка материалов. Сущность изобретения: плазмотрон косвенного действия для поверхности закалки материалов с секционированной межэлектродной вставкой и соплом содержит сужающуюся вхОдную конусную и выходную цилиндрическую части, отношение диаметра канала к диаметру выходного отверстия српла выполнено в пределах dK/dc=2,0.„4,0, а отношение длины цилиндрической части к длине отверстия сопла выполнено в пределах! к/1с= 0,25..0,50.

Конструкция плазмотрона повышает плотность тепловой мощности и скорость охлаждения обрабатываемого материала.

1 ил., 1 табл. действия (положительный потенциал подается на изделие). Данный недостаток ограничивает применение плазменной обработки плазмотронами прямого действия для изделий с высокими требованиями к качеству поверхности.

Известна также конструкция плазмотрона ИМЕТ-103. Данный плазмотрон косвенного действия (положительный потенциал подается на сопло плазмотрона) позволяет осуществлять поверхностную обработку материала без оплавления поверхности в широком диапазоне режимов обработки, т.к.

1815067. активное пятно плазменной дуги находится мощность, подводимая к плазмотроиу. Для не на поверхности обрабатываемого мате-. плазмотронов с секциоиированной меж. риала. Недостатком данного плазмотрона электродной вставкой — плазмотрона — проявляется мощность (до 10 кВт) и низкий ре- тотипа и разработанного КПД плазмотрона сурс работы в связи с быстрым выходом из 5 go=0,45-0,50, что обусловлено долей полной строя сопла и катодного узла, а также низ- подводимой тепловой мощности (определякая стабильность работы. емой режимом электропитания), уносимой

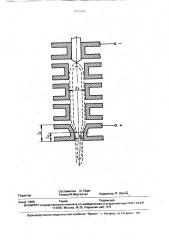

Наиболее близким по технической сути и . водой, охлаждающей отдельные коиструкдостигаемому результату является выбран- тивные элементы — анодный и катодный узный в качестве прототипа плазмотрон кос- 10 лы, секционированную межэлектродную венного действия с секционированной вставку, КПД плазменной струи определяетмежэлектродной вставкой и "отношением ди- ся потерями энергии на излучение и нагрев аметра канала вставки бк к диаметру отвер- окружающего струю атмосферного воздуха, стия сопла бс, равным бк/б =1(3). Данный, Установлено, что при малых расстояниях от плазмотрон характеризуется высокой ста- 15 среза сопла до нагреваемой поверхности бильностью работы, высоким КПД(до 75/), (4-6 мм) для плазмотрона-прототипа (при вь!сокой мощностью (до 50 кВт), высокой эн- б =б 15-20 мм) yñ=0.65, а для разработаитальпией нагреваемого газа плазменной ного(прибс-5-8ммибк=15-20мм)- g,=0,98. струи (благодаря протяженного дугового Следовательно, при одинаковой полной подстолба, что увеличивает время пребывания 20 водимой тепловой мощности 0=30000 Вт эфнагреваемого газа в канале), высоким ресур- фективная тепловая мощность плазменной сом работы"(благодаря автономному охлаж- струи составит . для плазмотрона — прототидению отдельных элементов — катода, анода. па — q,=9750 Вт, для разработанного— секционных вставок) (чертеж). q>-14700 Вт.

Недостатком данного плазмотрона в 25 Плотность тепловой мощности qi=q>/S> случае применения для поверхностной за" составит: . калки является низкая концентрация. ввода для плазмотрона — прототипа щ=3,1 10 з, тепла (концентрация. теплового потока) и в BT/ñì ; результате этого, низкие значения скоро- . для разработанного — ql=0,8 ° 10 Вт/см .

5 2 сти охлаждения поверхностных и подпо- 30 Повышение плотности тепловой мощ верхностных слоев нагреваемого металла, ности на два порядка для разработанного что не обеспечиваетполучениетребуемой плазмотрона изменяет тепловые свойства твердости закаленной структуры упрочнен- плазменной струй как источника нагрева маного слоя,: " - .: . териалов и позволяет считать ее высококонЦелью изобретения является повыше- 35 центрированным источником нагрева (4) с ние качества закалки за счет повышения реализацией в нагреваемом металле сверхплотности тепловой мощности плазмотрона . быстрых процессов закалки с более высоким и скорости охлаждения материала. уровнеМ твердости, недостижимым при наПоставленная цель достигается тем,.что греве обычными источниками тепла (печконструкция плазмотрона включает сопло с 40 ным, дуговым, токами высокой частоты). входным сужающимся конусным и выходным Выбор указанных интервалов изменецилиндрическим участками, отношение диа- ния конструктивных параметров плазмотрометра канала к диаметру выходного отвер- на обусловлен следующим. Повышение стия сопла изменяется в пределах соотношения бк/d< выше верхнего предела бк/д =2,0-4,0, а отношение высоты цилинд- "5 (бк/d<-4,0) вызовет сильный разогрев сорического участка канала сопла Iц к высоте плового аиодного узла, что приводит к сниканала сопла Ic — в пределах Iц/Ic=.0,25-0,50 жению ресурса работы плазмотрона из-за (фиг. 2). - . снижения теплостойкости сопла, Снижение

Нагрев материалов плазменной струей соотношения dK/d< ниже нижнего предела плазмотрона осуществляется путем пере- 50 (бк/б =2,0) не обеспечитдостижеииетребудачи эффективной тепловой мощностй емой высокой плотности тепловой мощноструи qa=rn gc О через площадь пятна йа- сти струи из-за увеличения площади пятна грева Sp, которуюсдостаточнойдля практи- нагрева и снижения КПД струи (в связи с ческих целей точностью при малых потерями тепловой мощности на излучение расстояниях от среза сопла до обрабатыва- 55 и нагрев атмосферного воздуха). Повышеемой поверхности можно представить как ние соотношения 1ц/Ic выше верхнего преплощадь сечения выходного отверстия со- дела (I q/lc-0,50) также снизит ресурс пла. „= л (Д/4. Здесь gn КПД плазмотро- Работы сопла из-за его пеРегРева. Снижена. ф — КПД струи, 0 — полная тепловая — КП" Π— полная тепловая нйе соотиошеииЯ1ц/I ниже нижнего пРеде1815067 личия". .... 20 таким высококонцентрированным источниПример (конкретное выполнение).. ком нагрева обеспечивает получение очень

Плазмотронами двух конструкций — tio кон- высоких значений твердости, недостижиструкции-прототипу и предлагаемой конст-: мых при традиционных методах термичерукции выполнялась поверхностная ской обработки (максимальная твердость обработка пластин размером 200х100 мм 25 стали 45 при печной закалке и закалке токатолщиной 40 мм из стали 45. Режимы обра- ми высокой частоты составляет HV 610-650). ботки плазмотронами: для сопоставлейия выбиралисьодинэковыми:ток40ОА, напря- Ф ор мул а и зоб р е те н и я жение 80 В. скорость перемещения плаз- Плазмотрон, содержащий секциониромотрона (скорость обработки) 30 м/ч., 30 ванную межэлектродную вставку и сопло с расход плазмообрабатывающего газа(арго- цилиндрическим выходным участком канана) 2 3 мэ/ч, расход охлаждающей воды ла, отличающийся тем, что, с целью

2,0 м /ч, расстояние от среза соила до об- повышения качества закалки путем повырабатываемой поверхности 5 мм. Значения шейия плотности тепловой мощности и ско35 рости охлаждения материала, канал сопла плотности тепловой мощности для сравниваемых плазмотронов приведены выше(из- выполнен с входнйм конусообразным учаменение плотности тепловой мощности для . стком, сужающимся в направлении к цилинразработанной конструкции плазмотрона дрической поверхности выходного участка при изменении указанных конструктивных - канала, при этомотношениедиаметра кана. параметров в установленных пределах со- 40 ла межэлектродв1ой вставки к диаметру циставляет 4207ь и сохраняется надостигнутом линдричеСкого участка канала находится в высоком уровне ср=(0,65-0,95) 10 Вт/см ).. пределах 2,0...4,0, а отношение высоты циЭффективность плазменного нагрева е линдрического участка канала сопла к высоцелью поверхностного упрочнения (закал- . те канала сопла — в пределах 0,25-0;50.

1иЛс

Вьи„ота от. еерстил соил», мм Ь цахес i4Sлиивричесйои Фести

Диаметр канала. dg. Мм

Слоросте олла@т1еиил, tfc

Диаметр стеерстил сопла. dc мм пои струлцил плаамотроиа

02 1

8.7 10е

Э.2 10

8.8.10

5.0 10е

З.В-1О

8.7.10а

8,7 106

8,7 10а

В7.Ж зо

Прототип

Преллатаемый

16

16

18

16

1В

io

6 зо

82О

82О

820

2В зэ

28 зз зо

27 в

0.40 "

0.48

0.40

0.80

О 125

О,75 в .

4

12

6

6 з.з

2.О

4.0

5,0

17 зз э,з з;з з,з

2О

20 го го

20.ла (1ц/10=0,25) приведет к нарушению ста- ки)оценивалисьопределениемэксперимен- . бильности работы иэ-за ухудшения газоди- тальных значений скорости охлаждения понамических параметров плазменной струи. верхности, а также твердости поверхности

Предложенная совокупность признаков 5 по Виккерсу. Результаты экспериментов в по предлагаемой конструкции плазмотрона зависимости от конструктивных параметспособствуетповышению плотноститепло- ров плаэмотронов приведены в таблице. вой мощности струи, и, кроме того, прояв- Там)ке приведены данные по ресурсу раболению нового технического свойства — . ты плазмотронов(время непрерывной рабосверхвысокой скорости охлаждения, обус- 10 ты до выхода из строя). ловленной высокой концентрацией тепло- Как видно иэ таблицы, плазмотрон .

coro потока по взаимосвязи с несколькими предлагаемой конструкции при изменении признаками — выходным сужающимся отвер- его конструктивных параметров в установстием сопла и высотой его цилиндрического ленных пределах rio сравнению с прототиучастка и отличающуюся подостигаемомуре- 15 пом, Обеспечивает на два порядка большую зультату предложенную конструкцию как от плотность тепловой мощности, и, тем сапрототипа, так и от аналогов. Следовательно, мым, обуславливает повышение скорости данное техническое решение соответствует охлаждения нагреваемой поверхности макритериям "новизны" и "существенные от- териала также на два порядка, Обработка

Составитель И. Пирч

Техред М. Моргентал

Корректор И, Шулла

Редактор

Производственно-издательский комбинат "Патент", r. Ужгород, ул,Гагарина, 101

Заказ 1608 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5